1.本发明涉及一种材料设计和制备方法,更具体的是涉及高强高导铜合金的设计方法及制备方法。

背景技术:

2.铜及铜合金具有良好的导电、导热、耐腐蚀等优良特性,因而在诸多领域都有重要应用。如铁路接触导线、引线框架材料、高强磁场的导体材料、水平连铸结晶器内套等。而今高新技术产业的不断发展,对铜和铜合金的综合性能提出了越来越高的要求。例如高速铁路接触导线材料,需同时具备高强度、低线密度、良好的导电性、良好的耐磨擦性、良好的耐腐蚀性等诸多优异性能,尤其以强度和电导率为最核心指标。然而铜合金中的高强度一直都与高导电性相矛盾,一般只能在尽可能减少电导率损失的前提下尽可能提高强度。如何兼顾铜合金的高强度和高导电性是当前制备高性能铜合金亟待解决的问题。

3.目前,高强高导铜合金的设计主要有两种思路:合金化法和复合材料法。合金化法是通过添加适量合金元素强化铜基体来提高强度,同时尽量避免添加元素对导电率的不良影响。合金化法通常使用的强化方式为固溶强化、沉淀强化、加工硬化和细晶强化,其中沉淀强化对材料强度的贡献最为显著。沉淀强化也称析出强化,其基本原理是:在铜中加入固溶度较低的合金元素,通过高温固溶处理,使合金元素在铜基体中形成过饱和固溶体,然后通过后续的时效处理,使过饱和固溶体分解,合金元素将以一定形式析出,弥散分布在基体中形成沉淀相。而沉淀相的形成可有效阻止晶界和位错的移动,使合金强度显著提高。经沉淀析出的第二相所引起的晶格畸变较小,所以对电子的散射作用比固溶原子引起的散射作用要小的多,因此,脱溶后的铜合金具有较高的导电率。

4.近几十年来,人们设计时效强化型高强高导铜合金思路是:向铜基体中加入高温时固溶度高、低温时固溶度低的合金元素,这样在时效热处理过程中便会有沉淀相脱溶析出,在强化合金的同时也起到净化铜基体、提升电导率的作用。随着探索的深入,人们发现符合要求的添加元素是非常有限的。常见的析出强化元素有:be、ti、ca、cr、zr、fe等,其中,以cr、zr元素的优势更为明显。cr、zr高温时在铜基体中的高温极限固溶度分别为0.65和0.15(wt.%),室温时的固溶度分别为0.03和0.01(wt.%),极限固溶度与室温固溶度的比值分别为22和15,此值远高于其它析出强化元素在铜基体中极限固溶度与室温固溶度的比值。因而cucrzr合金是目前工业应用中一种性能优异的脱溶析出强化型高强高导铜合金。然而,随着工业领域的不断发展,对高强高导铜合金的性能提出了更高的要求,例如抗高温软化、抗氧化、耐腐蚀等等。在此背景下,脱溶析出强化型高强高导铜合金受其添加元素种类的限制,发展潜力是有限的。

5.在此背景下,本发明提出了一种新的沉淀强化型高强高导铜合金设计方法,向铜基体中添加两种以上合金元素,这两种以上合金元素相互之间可以形成具有宽成分范围的电子化合物相,即在铜基体中引入高密度的电子化合物沉淀相来提升合金强度与电导率。该方法可以简单高效地设计出高强高导铜合金。此设计方法的提出,为高强高导铜合金的

体系丰富以及性能提升提供了更广阔的空间与更大的可能。

6.

技术实现要素:

7.本发明要解决的第一个技术问题是提供一种高强高导铜合金的设计方法。

8.本发明要解决的第二个技术问题是提供一种高强高导铜合金的制备方法。

9.为解决上述技术问题,本发明采用如下技术方案:第一方面,本发明提供了一种铜合金的设计方法,包括如下步骤:第一步:选择以铜为基体元素;第二步:确定除铜以外的合金元素种类数目n,该数目至少为2;选择具体合金元素种类;第三步:确定平衡固溶度所处的温度条件t1,该温度即铜合金的使用环境温度;第四步:确定所选合金元素在铜基体中于t1温度条件下的平衡固溶度的临界值c1,并判断所选合金元素在t1温度的平衡固溶度是否大于c1,若是该合金元素不合格,则重新选取合金元素,直至所有合金元素在t1温度的平衡固溶度均≤c1,进入下一步;第五步:判定所选合金元素是否都能形成电子化合物,若否则需重新选取合金元素,若是进入下一步;第六步:确定时效热处理温度t2;第七步:确定合金元素之间形成的电子化合物在t2的稳定成分范围的临界值δ,判定每一种电子化合物的稳定成分范围是否≥δ,若否则该电子化合物对应的合金元素不合格,需重新选取,若是则进入下一步;第八步:确定在时效热处理温度t2下电子化合物在铜基体的平衡固溶度的临界值c2,判定每一种电子化合物在t2的平衡固溶度是否≤c2,若否则该电子化合物对应的合金元素不合格,需重新选取,若是进入下一步;第九步:确定铜基体中所选合金元素的总含量;第十步:根据每一种电子化合物在t2具有的最大稳定成分范围的中位数确定合金元素的各自含量,最终获得所有合金元素的含量。

10.本发明第二步中,所述的合金元素可在下述元素中进行选择:元素周期表中除了惰性气体元素以及铜元素本身以外的其他元素,优选铁、钛、钴、锆、铬、铌等非稀有且非贵金属元素。在本发明的具体实施方式中,合金元素种类数目为2种和4种,当进一步增加合金元素种类时,本发明的设计方法依然适用。

11.本发明第四步中,每一种合金元素在铜基体中于t1温度条件下的平衡固溶度可通过thermal-cal、pandat等相图软件计算铜与该合金元素的二元合金相图而获得,或者通过已有发表的文献资料获得。由于本发明希望合金元素以电子化合物的形式存在而非以固溶原子的形式留在铜晶格中,故原则上平衡固溶度的临界值c1越低越好,但是c1设置得越低,符合要求的元素会越少。因此,本领域技术人员可以根据铜合金的性能要求进行平衡,确定合适的c1。为了实现高强高导的性能要求,优选将c1设置在0.1 wt.%~1.0 wt.%之间。

12.本发明第五步中,所述的所选合金元素“都能形成电子化合物”是指每一种合金元素均能与剩余的一种或者几种合金元素形成电子化合物。优选通过thermal-cal、pandat等

相图软件计算任意两种合金元素的二元合金相图,或者通过已有发表的文献资料,判断其是否能够形成电子化合物,需确保添加的每一种合金元素均能形成电子化合物。

13.本发明第六步中,优选将时效热处理温度t2设置在300~600 o

c之间。

14.本发明第七步中,原则上δ设置得越高越容易形成电子化合物,但是符合要求的元素也会越少,故本领域技术人员可根据实际需要设置合适的δ值。作为优选,δ设置在1wt.%~5wt.%之间。

15.本发明第八步中,每一种电子化合物在铜基体中于t2温度条件下的平衡固溶度可通过thermal-cal、pandat等相图软件计算或者查阅公开发表的文献资料而获得。由于时效热处理的目的在于使电子化合物从铜基体中析出而非以固溶形式存在于铜的晶格中,故c2越低则时效热处理处理效果越好,但相应地,能符合要求的电子化合物也越少。因此,本领域技术人员可以根据对铜合金的性能要求而确定合适的c2。为了实现高强高导的性能要求,优选将c2设置在0.05 wt.%~0.5 wt.%之间。

16.本发明第九步中,为保证合金具有高电导率,铜元素含量不低于70%。本领域技术人员可以根据产品性能的具体要求而进一步确定合适的合金元素总含量。

17.第二方面,本发明提供了一种利用上述设计方法设计的铜合金的制备方法:包括如下步骤:1)根据上述设计方法获得的合金元素含量进行铜合金原料配置,采用感应熔炼铸造方法获得铜合金铸锭;2)对铜合金铸锭进行高温固溶处理并淬水冷却,使合金元素以固溶原子形式存在于铜晶格中;3)对步骤2)得到的样品进行冷加工,加工变形量大于50%,使合金内部产生高密度位错;4)对冷加工后的样品进行时效热处理,时效热处理温度为t2,使合金元素通过位错芯快速扩散反应形成电子化合物纳米颗粒,弥散分布于铜基体,获得铜合金。

18.作为优选,步骤2)中通过如下方式确定固溶处理温度:通过热力学计算该合金的熔点,然后在熔点基础上降低50摄氏度即为固溶处理的温度。

19.作为优选,步骤3)中加工变形量在90%以上。

20.作为优选,步骤4)中的时效热处理时间t通过如下方式确定:先确定在时效热处理温度t2下所需析出的电子化合物占电子化合物完全析出理论值的临界比例值p,基于析出动力学计算,确定每一种电子化合物的析出达到临界比例值p所需要的时效热处理时间,以所需的最长时间作为最终的时效热处理时间t。

21.本发明中,临界比例值p越高,则意味着电子化合物析出越多,但也意味着需要更多处理时间和能耗。本领域技术人员可以根据对铜合金的性能要求而确定合适的p。为了实现高强高导的性能要求,优选将p设置在60%~99%之间。

22.本发明的有益效果在于:(1)本发明提出了一种简单高效的高强高导铜合金的设计方法,通过向铜基体中添加两种以上合金元素,这两种以上合金元素相互之间可以形成具有宽成分范围的电子化合物相,即在铜基体中引入高密度的电子化合物沉淀相,以此来提升合金强度与电导率。

23.具体而言,电子化合物相比于离子化合物和共价化合物具有较高浓度的金属键,

因此具有较高浓度的自由电子,若将电子化合物复合在铜基体,则对于提高材料整体自由电子浓度有正面贡献,有助于铜基体实现高电导率特性。

24.电子化合物若以纳米颗粒的形式弥散分布在铜基体,则可以有效阻碍位错运动,提高铜合金的硬度和强度;特别是当电子化合物纳米颗粒分布在位错线上,能更有效地钉扎住位错。

25.电子化合物若具有较宽的成分范围,则能够允许合金元素在许可的范围内都形成电子化合物,避免了过剩的元素以固溶原子形式残存在铜晶格而严重损害材料电导率,保障铜基体的纯净度和高导电特性。

26.(2)本发明提出了一种根据上述设计方法设计得到的铜合金的制备方法,由于任意两种合金元素如a和b反应形成电子化合物的吉布斯自由能

△

g往往高于a、b元素从铜晶格脱溶形成富a相或富b相的能垒

△

e,因此本发明的制备方法通过冷变形在铜基体里预制高密度位错,利用位错芯作为扩散反应的低能量通道提高a和b反应形成电子化合物的动力学特性,并通过控制时效温度和时间来调控该反应的过程,获得预设尺寸的电子化合物纳米颗粒。由于是通过位错芯作为扩散反应的快速通道,所形成的电子化合物纳米颗粒天然地分布在位错线上,能有效地钉扎住位错,提高合金强度和硬度。

附图说明

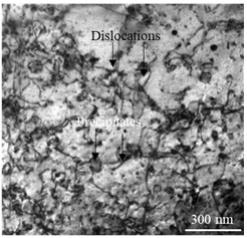

27.图1为本发明实施例1的时效态tem照片,显示了电子化合物纳米颗粒钉扎位错线。

28.图2为本发明实施例1、13和14的xrd谱线。

具体实施方式

29.下面以具体实施例对本发明的方案做进一步说明,但本发明的保护范围不限于此。

30.以下各实施例中使用到的合金相图例如cu-fe、cu-zr、cu-co、cu-ti二元合金相图等,均为现有文献直接获得。

31.实施例0:1)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的四种合金元素a、b、c和d,a元素为zr、b元素为fe,c元素为co,d元素为ti;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=0.5 wt.%,通过thermal-cal软件计算cu-fe、cu-zr、cu-co、cu-ti二元合金相图,发现25摄氏度条件下zr元素在铜基体的平衡固溶度δ

zr

约0.01wt.%,fe元素在铜基体的平衡固溶度δ

fe

约0.2wt.%,co元素在铜基体的平衡固溶度δ

co

约0.04wt.%;ti元素在铜基体的平衡固溶度δ

ti

约0.3wt.%,四种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过thermal-cal软件计算zr-fe二元合金相图,发现zr与fe能够形成名义成分为zr3fe的电子化合物,通过thermal-cal软件计算co-ti二元合金相图,发现co与ti能够形成名义成分为coti的电子化合物,进入下一步;

第六步:确定时效热处理温度t2=500摄氏度;第七步:确定合金元素之间形成的电子化合物在500摄氏度以上的稳定成分范围的临界值δ=2 wt.%,如zr-fe二元合金相图,fe含量在16wt.%~18wt.%均可形成zr3fe;如co-ti二元合金相图,co含量在54wt.%~59wt.%均可形成coti;故电子化合物zr3fe和coti的稳定成分范围≥δ,符合要求,进入下一步;第八步:确定在时效热处理温度500摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过thermal-cal软件计算zr-fe和co-ti二元合金相图,发现500摄氏度条件下zr3fe和coti电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;第九步:确定铜基体中所选合金元素的总含量为2wt.%;第十步:在500摄氏度,fe含量在16wt.%~18wt.%均可形成zr3fe,其fe含量中位数为17wt.%;co含量在54wt.%~59wt.%均可形成coti,其co含量中位数为56.5wt.%。根据合金元素的总含量为2wt.%设计一种cu-0.83wt.%zr-0.17wt.�-0.57wt.%co-0.43wt.%ti合金。

32.制备上述设计方法设计得到的cu-0.83wt.%zr-0.17wt.�-0.57wt.%co-0.43wt.%ti合金。步骤如下:2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%zr中间合金、cu-20wt.�中间合金、cu-10wt.%ti中间合金和cu-20wt.%co中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

33.3)通过thermal-cal软件计算出cu-0.83wt.%zr-0.17wt.�-0.57wt.%co-0.43wt.%ti合金熔点约962摄氏度,因此选固溶温度为912摄氏度,保温2小时后淬水冷却。

34.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

35.5)基于析出动力学计算,确定500摄氏度下达到zr3fe和coti完全析出量理论值的临界比例值90%所需要的时效热处理时间分别为8小时和4小时,故对冷锻后的样品进行500摄氏度时效8小时,获得高强高导铜合金。

36.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

37.实施例1:1)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的两种合金元素a和b,a元素为zr、b元素为fe;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=0.5wt.%,通过thermal-cal软件计算cu-zr和cu-fe二元合金相图,发现25摄氏度条件下zr元素在铜基体的平衡固溶度δ

zr

约0.01wt.%,fe元素在铜基体的平衡固溶度δ

fe

约0.2wt.%,两种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过thermal-cal软件计算zr-fe二元合金相图,发现zr与fe能够形成名义成分为zr3fe的电子化合物,进入下一步;第六步:确定时效热处理温度t2=500摄氏度;

第七步:确定合金元素之间形成的电子化合物在500摄氏度以上的稳定成分范围的临界值δ=2 wt.%,如zr-fe二元合金相图,fe含量在16wt.%~18wt.%均可形成zr3fe,故电子化合物zr3fe的稳定成分范围≥δ,符合要求,进入下一步;第八步:确定在时效热处理温度500摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过thermal-cal软件计算zr-fe二元合金相图,发现500摄氏度条件下zr3fe电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;第九步:确定铜基体中所选合金元素的总含量为2wt.%;第十步:在500摄氏度以上,fe含量在16wt.%~18wt.%均可形成zr3fe,其fe含量中位数为17wt.%,根据合金元素的总含量为2wt.%设计一种cu-1.66wt.%zr-0.34wt.�合金。

38.制备上述设计方法设计得到的cu-1.66wt.%zr-0.34wt.�合金。步骤如下:2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%zr中间合金和cu-20wt.�中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

39.3)通过thermal-cal软件计算出cu-1.66wt.%zr-0.34wt.�合金熔点约885摄氏度,因此选固溶温度为835摄氏度,保温2小时后淬水冷却。

40.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

41.5)基于析出动力学计算,确定500摄氏度下达到zr3fe完全析出量理论值的临界比例值90%所需要的时效热处理时间为8小时,故对冷锻后的样品进行500摄氏度时效8小时,获得高强高导铜合金。

42.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

43.实施例2:1)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的两种合金元素a和b,a元素为zr、b元素为fe;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=0.5wt.%,通过thermal-cal软件计算cu-zr和cu-fe二元合金相图,发现25 摄氏度条件下zr元素在铜基体的平衡固溶度δ

zr

约0.01wt.%,fe元素在铜基体的平衡固溶度δ

fe

约0.2wt.%,两种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过thermal-cal软件计算zr-fe二元合金相图,发现zr与fe能够形成名义成分为zrfe2的电子化合物,进入下一步;第六步:确定时效热处理温度t2=500摄氏度;第七步:确定合金元素之间形成的电子化合物在500摄氏度以上的稳定成分范围的临界值δ=2 wt.%,如zr-fe二元合金相图,fe含量在55wt.%~62wt.%均可形成zrfe2,故电子化合物zrfe2的稳定成分范围≥δ,符合要求,进入下一步;第八步:确定在时效热处理温度500摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过thermal-cal软件计算zr-fe二元合金相图,发现500摄氏度条件下zrfe2电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;第九步:确定铜基体中所选合金元素的总含量为0.94wt.%;

第十步:在500摄氏度以上,fe含量在55wt.%~62wt.%均可形成zrfe2,其fe含量中位数为58.5wt.%,根据合金元素的总含量为0.94wt.%设计一种cu-0.39wt.%zr-0.55wt.�合金。

44.2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%zr中间合金和cu-20wt.�中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

45.3)通过thermal-cal软件计算出cu-0.39wt.%zr-0.55wt.�合金熔点约975摄氏度,因此选固溶温度为925摄氏度,保温2小时后淬水冷却。

46.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

47.5)基于析出动力学计算,确定达到zrfe2完全析出量理论值的临界比例值90%所需要的时效热处理时间为6小时,故对冷锻后的样品进行500摄氏度时效6小时,获得高强高导铜合金。

48.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

49.实施例3:1)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的两种合金元素a和b,a元素为co、b元素为ti;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=0.5wt.%,通过pandat软件计算cu-co和cu-ti二元合金相图,发现25摄氏度条件下co元素在铜基体的平衡固溶度δ

co

约0.04wt.%;ti元素在铜基体的平衡固溶度δ

ti

约0.3wt.%,两种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过pandat软件计算co-ti二元合金相图,发现co与ti能够形成名义成分为coti的电子化合物,进入下一步;第六步:确定时效热处理温度t2=400摄氏度;第七步:确定合金元素之间形成的电子化合物在400摄氏度以上的稳定成分范围的临界值δ=2 wt.%,如co-ti二元合金相图,co含量在54wt.%~59wt.%均可形成coti,故电子化合物coti的稳定成分范围≥δ,符合要求,进入下一步;第八步:确定在时效热处理温度400摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过pandat软件计算co-ti二元合金相图,发现400摄氏度条件下coti电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;第九步:确定铜基体中所选合金元素的总含量为0.92wt.%;第十步:在400摄氏度以上,co含量在54wt.%~59wt.%均可形成coti,其co含量中位数为56.5wt.%,根据合金元素的总含量为0.92wt.%设计一种cu-0.52wt.%co-0.40wt.%ti合金。

50.2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%ti中间合金和cu-20wt.%co中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

51.3)通过thermal-cal软件计算出cu-0.52wt.%co-0.40wt.%ti合金熔点约1060摄氏度,因此选固溶温度为1010摄氏度,保温2小时后淬水冷却。

52.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

53.5)基于析出动力学计算,确定400摄氏度达到coti完全析出量理论值的临界比例值90%所需要的时效热处理时间为4小时,故对冷锻后的样品进行400摄氏度时效4小时,获得高强高导铜合金。

54.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

55.实施例4:1)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的两种合金元素a和b,a元素为fe、b元素为ti;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=0.5wt.%,通过pandat软件计算cu-fe和cu-ti二元合金相图,发现25摄氏度条件下fe元素在铜基体的平衡固溶度δ

fe

约0.2wt.%;ti元素在铜基体的平衡固溶度δ

ti

约0.3wt.%,两种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过pandat软件计算fe-ti二元合金相图,发现fe与ti能够形成名义成分为fe2ti的电子化合物,进入下一步;第六步:确定时效热处理温度t2=300摄氏度;第七步:确定合金元素之间形成的电子化合物在300摄氏度以上的稳定成分范围的临界值δ=2 wt.%,如fe-ti二元合金相图,fe含量在70wt.%~75wt.%均可形成fe2ti,故电子化合物fe2ti的稳定成分范围≥δ,符合要求,进入下一步;第八步:确定在时效热处理温度300摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过pandat软件计算fe-ti二元合金相图,发现300摄氏度条件下fe2ti电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;第九步:确定铜基体中所选合金元素的总含量为1.02wt.%;第十步:在300摄氏度以上,fe含量在70wt.%~75wt.%均可形成fe2ti,其fe含量中位数为72.5wt.%,根据合金元素的总含量为1.02wt.%设计一种cu-0.74wt.�-0.28wt.%ti合金。

56.2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%ti中间合金和cu-20wt.�中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

57.3)通过thermal-cal软件计算出cu-0.74wt.�-0.28wt.%ti熔点为1020摄氏度,因此选固溶温度为970摄氏度,保温2小时后淬水冷却。

58.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

59.5)基于析出动力学计算,确定300摄氏度下达到fe2ti完全析出量理论值的临界比例值90%所需要的时效热处理时间为16小时,故对冷锻后的样品进行300摄氏度时效16小时,获得高强高导铜合金。

60.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

61.实施例5

步骤3)所用固溶温度为785摄氏度,保温8小时后淬水冷却,其余步骤与实施例1相同。

62.实施例6步骤4)所用冷锻加工高度压下量为98%,其余步骤与实施例1相同。

63.实施例7步骤5)所设计的临界值p为99%,500摄氏度时效24小时,其余步骤与实施例1相同。

64.实施例8步骤3)所用固溶温度为885摄氏度,保温8小时后淬水冷却,其余步骤与实施例1相同。

65.实施例9步骤3)所用固溶温度为600摄氏度,保温8小时后淬水冷却,其余步骤与实施例1相同。

66.实施例10步骤4)所用冷锻加工高度压下量为50%,其余步骤与实施例1相同。

67.实施例11步骤5)所用时效温度为700摄氏度,保温8小时,其余步骤与实施例1相同。

68.实施例12步骤5)所用临界值p为50%,500摄氏度时效1小时,其余步骤与实施例1相同。

69.实施例13步骤1)所设计的合金成分为cu-1.66wt.%zr-0.64wt.�,其余步骤与实施例1相同。

70.实施例141)确定铜合金组成:第一步:选择以铜为基体元素;第二步:确定除铜以外的两种合金元素a和b,a元素为mg、b元素为si;第三步:确定平衡固溶度所处的温度条件t1=25摄氏度;第四步:确定所选合金元素在铜基体中于25摄氏度下的平衡固溶度的临界值c1=4wt.%,通过thermal-cal软件计算cu-mg和cu-si二元合金相图,发现25摄氏度条件下mg元素在铜基体的平衡固溶度δ

mg

约1wt.%;si元素在铜基体的平衡固溶度δ

si

约3wt.%,两种合金元素在25摄氏度的平衡固溶度均<c1,进入下一步;第五步:通过thermal-cal软件计算mg-si二元合金相图,发现mg与si能够形成名义成分为mg2si的电子化合物,进入下一步;第六步:确定时效热处理温度t2=200摄氏度;第七步:确定合金元素之间形成的电子化合物在200摄氏度以上的稳定成分范围的临界值δ=0.001 wt.%,如mg-si二元合金相图,mg2si的原子比例几乎严格限制在mg:si=2:1,故电子化合物mg2si的稳定成分范围≥δ,进入下一步;第八步:确定在时效热处理温度200摄氏度下电子化合物在铜基体的平衡固溶度的临界值c2=0.5 wt.%,通过thermal-cal软件计算mg-si二元合金相图,发现200摄氏度条件下mg2si电子化合物在铜基体的平衡固溶度小于0.5 wt.%,符合要求,进入下一步;

第九步:确定铜基体中所选合金元素的总含量为0.98wt.%;第十步:在200摄氏度以上,mg2si的原子比例几乎严格限制在mg:si=2:1,根据合金元素的总含量为0.98wt.%设计一种cu-0.62wt.%mg-0.36wt.%si合金。

71.2)根据该合金成分进行熔炼铸造,以阴极电解纯铜板、cu-10wt.%mg中间合金和cu-20wt.%si中间合金为原料在中频感应加热炉里熔化并浇铸铜合金铸锭。

72.3)通过thermal-cal软件计算出cu-0.62wt.%mg-0.36wt.%si熔点为1010摄氏度,因此选固溶温度为960摄氏度,保温2小时后淬水冷却。

73.4)对固溶处理后的样品进行冷锻,高度压下量为90%。

74.5)基于析出动力学计算,确定200摄氏度达到mg2si完全析出量理论值的临界比例值90%所需要的时效热处理时间为16小时,故对冷锻后的样品进行200摄氏度时效16小时。

75.采用涡流电导仪测试样品的室温电导率,采用显微维氏硬度计测试样品的硬度值,采用xrd测试样品冷加工后的位错密度,采用透射电子显微镜观察纳米析出相。

76.表1

实施例合金成分电导率硬度冷加工态位错密度时效态铜晶格点阵常数备注单位wt.%%iacshv0.1

×

10

13

cm-1

nm 0cu-0.83zr-0.17fe-0.57co-0.43ti841702.20.361 1cu-1.66zr-0.34fe821722.10.361 2cu-0.39zr-0.55fe641612.00.361 3cu-0.52co-0.40ti901761.80.361 4cu-0.74fe-0.28ti691962.00.361 5cu-1.66zr-0.34fe811732.20.361固溶温度、时间合理6cu-1.66zr-0.34fe831762.80.361冷锻率加大,析出更充分7cu-1.66zr-0.34fe851652.10.36199%析出8cu-1.66zr-0.34fe////固溶温度太高,晶界过烧,冷锻过程样品碎裂9cu-1.66zr-0.34fe521341.70.367固溶不完全,无法充分形成电子化合物10cu-1.66zr-0.34fe501121.10.360冷加工量不足,位错密度低,时效反应析出动力弱11cu-1.66zr-0.34fe791082.10.360时效温度过高,发生再结晶,晶粒严重粗化12cu-1.66zr-0.34fe641672.10.359时效时间不够,析出动力不足13cu-1.66zr-0.64fe681662.00.362偏离设计方法,无法充分析出14cu-0.62mg-0.36si461071.60.363偏离设计方法,无法充分析出

通过对比分析实施例0~实施例7可知,当遵循本发明所公开的合金设计方法进行合金成分设计并通过本发明的制备技术可以获得具有高强高导特性的铜合金。xrd结果所得的时效态铜晶格点阵常数(0.361nm)与标准铜点阵常数(0.3608nm)非常接近,说明几乎所有的合金元素已经以电子化合物形式析出,有效地净化了铜基体,这也是产生实现电导率的关键。从实施例1的时效态tem结果(如图1)可看出,大量尺寸在纳米量级的电子化合物颗粒钉扎在位错线上,有效地强化了合金。

77.通过对比分析实施例1、8和9可知,固溶温度的选择很关键,太高的固溶温度导致晶界过烧样品报废;太低的固溶温度无法达到固溶效果,损害力电性能。

78.通过对比分析实施例1和10可知,冷加工必须达到足够高的变形程度,否则由于晶粒内部位错密度不足,无法在随后时效过程提供充分的快速扩散通道以促进合金元素反应析出为电子化合物,导致力电性能严重恶化。

79.通过对比分析实施例1和11可知,时效温度的选择很关键,太高的时效温度导致铜基体再结晶并粗化,显著降低位错密度,因此最终强度偏低。

80.通过对比分析实施例1和12可知,完全析出理论值的临界比例值p选择很关键,太低的p值使得时效时间过短,电子化合物来不及充分析出,电导率仍处于较低水平,且强度偏低。

81.通过对比分析实施例1和13可知,即使已经找到具有宽成分范围的电子化合物体系,如果设计的合金成分未遵循本发明的合金设计方法,无法达到两种合金元素恰好充分反应析出,残余的其中一种合金元素会严重损害电导率。如图2中xrd结果所得的时效态铜晶格点阵常数(0.362nm)大于标准铜点阵常数(0.3608nm)也说明部分合金元素残存在铜晶格。

82.通过对比分析实施例1和14可知,如果所选择的合金体系形成的电子化合物具有较严格的化学计量比,而非本发明所要求的较宽的成分范围,则由于合金熔炼浇铸过程不可避免的烧损和偏析,将导致合金元素无法恰好充分反应析出,残余的其中一种合金元素会严重损害电导率。如图2中xrd结果所得的时效态铜晶格点阵常数(0.363nm)大于标准铜点阵常数(0.3608nm)也说明部分合金元素残存在铜晶格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。