1.本发明属于汽车领域,具体涉及一种在金属面板上形成外凸封闭转角和法兰的方法及成型模具。

背景技术:

2.作为汽车轻量化的主要手段,热成型零件在白车身得到越来越广泛的应用,因热成型件回弹小、抗褶皱能力强,热成型件零件一般都具备很好的可制造性。

3.对于带al-si镀层板的热成型材料和不带al-si镀层的裸板材料,前期的冲压se分析的22mnb5材料曲线和摩擦系数均相同,对于截面开口的梁类零件、二者的成形性没有发现大的差别;但对于设计封闭外凸转角、且封闭外凸转角有长法兰面的零件,二者的成形效果是不同的。如图1、2设计有外凸转角、且有长法兰面的零件的示意图,按常规的工艺设计方案:用于控制转角法兰面褶皱的pad1分模线设计在转角根部的圆角区域,pad1的间隙值设计0.5mm、工作行程大于零件成形深度(设计为70mm);对于带al-si镀层板的热成型材料和不带al-si镀层的裸板材料,前期同步工程的冲压se分析零件成形性合格、不存在开裂风险,但实际调试验证:al-si镀层板的热成型发生严重开裂、而裸板零件没有开裂;而且调整pad1的间隙值和工作行程等工艺参数时,不能改善和解决开裂的质量问题。

4.对于外凸转角零件,al-si镀层削弱了22mnb5基体的成形性或者加大了摩擦,同时,外凸转角区域成形中的褶皱趋势、造成工艺方案预设的间隙失效、pad1过早压死法兰面的材料无法改善这一区域的材料流入,在pad1和pad2的作用下、转角侧壁区域形成了材料胀形区域;零件前期的冲压se无法分析出这种差别、造成零件在工业化阶段严开裂;通过调整pad1的间隙和行程等工艺参数无法改善侧壁区域的开裂问题,需要零件进行大的设变、更改模具,造成零件成本和周期的增加。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种在金属面板上形成外凸封闭转角和法兰的方法及成型模具,以解决同步工程无法识别热成型al-si镀层板和裸板在零件外凸转角区域基体性能和摩擦系数差异、冲压se无法正确预测零件外凸转角区域的开裂风险,造成工业化阶段热成型al-si镀层板零件在外凸转角位置出现开裂的质量问题。

6.为实现上述目的及其他相关目的,本发明提供一种在金属面板上形成外凸封闭转角和法兰的方法,包括如下步骤:

7.提供由相互开合设置的第一模具和第二模具组成的模具组件,所述第一模具和所述第二模具中的一者形成有凸形部,所述第一模具和所述第二模具中的另一者形成有凹形部,所述凸形部和所述凹形部相对设置,以使所述第一模具和所述第二模具靠拢时,能够在所述凸形部和所述凹形部之间形成壳状型腔,该壳状型腔具有外凸封闭转角;所述第一模具和所述第二模具中形成有凸形部的一者的外侧设有外周压料板,所述外周压料板与所述

凸形部的边缘之间间隔第一预设距离;所述凸形部的边缘形成有向外延伸的第一平面部,所述凹形部的边缘形成有向外延伸的第二平面部,所述第一平面部和所述第二平面部基本垂直于所述第一模具和所述第二模具的开合方向;

8.将所述金属面板放置于所述第一模具和所述第二模具之间;

9.将所述第一模具与所述第二模具相互靠近,使所述金属面板在所述凸形部和所述凹形部的作用下变形,以形成具有外凸封闭转角的壳体;在所述金属面板发生变形的初始阶段,将所述外周压料板保持在与所述第二平面部未合拢的状态;

10.将所述第一模具与所述第二模具继续靠近,当所述外凸封闭转角外侧区域的金属面板即将发生明显褶皱时,将所述外周压料板与所述第二平面部合拢;

11.将所述第一模具与所述第二模具继续靠近,直至所述第一平面部、所述金属面板以及所述第二平面部依次贴合,以在所述壳体的边缘形成法兰。

12.在本发明的一可选实施例中,所述模具组件还包括第一弹性单元,所述第一弹性单元被配置为其能够对所述外周压料板施加弹力,且该弹力的方向朝向所述第二平面部;在所述外周压料板与所述第二平面部合拢时,所述外周压料板沿所述第一模具和所述第二模具的开合方向具有活动余量,以使所述第一平面部、所述金属面板以及所述第二平面部贴合后,所述金属面板的边缘能够从所述外周压料板与所述第二平面部之间的区域完全抽离。

13.在本发明的一可选实施例中,所述将金属面板放置于所述第一模具和所述第二模具之间的步骤包括:

14.对所述金属面板进行加热处理;

15.将处于被加热状态的所述金属面板放置于所述第一模具和所述第二模具之间。

16.在本发明的一可选实施例中,所述金属面板表面具有al-si镀层。

17.在本发明的一可选实施例中,所述第一模具和所述第二模具中形成有凹形部的一者上设有中部压料板,所述中部压料板位于所述凹形部的内侧;在所述第一模具与所述第二模具相互靠近的初始阶段,所述凸形部先与所述中部压料板合拢,以夹紧所述金属面板,然后所述中部压料板与所述凸形部同步下行,以使所述金属面板的中部在所述金属面板变形过程中保持被夹紧的状态。

18.为实现上述目的及其他相关目的,本发明还提供一种成型模具,包括:

19.第一模具,其表面形成有凸形部;

20.第二模具,其表面形成有凹形部;

21.所述第一模具与所述第二模具相对开合设置,所述凸形部和所述凹形部分别设置在所述第一模具和所述第二模具上相对的一侧,以使所述第一模具所述第二模具合拢时,所述凸形部与所述凹形部之间能够形成具有外凸封闭转角的壳状型腔;

22.所述第一模具的外侧设有外周压料板,所述外周压料板与所述凸形部的边缘间隔第一预设距离,所述凸形部的边缘与所述外周压料板之间设有形成于所述第一模具表面的第一平面部;所述凹形部的边缘设有形成于所述第二模具表面的与所述第一平面部和所述外周压料板相对的第二平面部;

23.所述外周压料板与所述第一模具活动连接,且活动方向与所述第一模具和所述第二模具的开合方向平行。

24.在本发明的一可选实施例中,所述外周压料板与所述第一模具之间设有第一弹性单元,所述第一弹性单元被装配为其作用于所述外周压料板的弹力朝向所述第二平面部所在的方向。

25.在本发明的一可选实施例中,所述外周压料板被装配为当所述第一模具与所述第二模具处于相互分离的状态时,所述外周压料板在所述第一模具与所述第二模具的开合方向上与所述凸形部上靠近所述凹形部的一端间隔第二预设距离,以使所述凸形部和所述凹形部相互靠拢的初始阶段,所述外周压料板能够与所述第二平面部处于未合拢的状态。

26.在本发明的一可选实施例中,所述外周压料板被装配为当所述凸形部与所述凹形部完全合拢时,所述外周压料板与所述第一模具之间仍具有活动余量。

27.在本发明的一可选实施例中,所述第二模具上设有中部压料板,所述中部压料板位于所述凹形部内侧,所述中部压料板与所述第二模具活动连接,且活动方向与所述第一模具和所述第二模具的开合方向平行;所述中部压料板凸出于所述第二平面部或者与所述第二平面部平齐。

28.本发明的技术效果在于:

29.本发明的外周压料板既能控制住外凸转角位置法兰面褶皱的产生,又保证法兰面的材料流入凹模口、完成外凸转角侧壁区域的成形;避免了按照常规设计方案外周压料板和凹模之间形成硬点、外凸转角法兰材料无法流入凹模口的问题,材料在外周压料板和中部压料板作用下,外凸转角侧壁区域胀形成形。材料的实际成形过程与同步工程的冲压se过程及其工具体设置相符合,避免了热成型al-si镀层板零件同步工程结果失效的问题。

30.对于设计有封闭外凸转角、且外凸转角有长法兰面的零件,本发明用于控制转角褶皱的外周压料板的分模线设计在零件外缘5-10mm,在转角区域不起皱的前提下、外周压料板行程尽量设计最小值;零件在凸凹模上获得了更大的成形面积,避免外周压料板在转角位置压死板料,造成转角侧壁区域完全靠材料性能胀形成形。

31.本发明使前期同步工程结果与工业化阶段状态一致,避免冲压se无法预测零件开裂、造成零件在工业化阶段严重开裂;调整外周压料板的压力和行程等工艺参数能改善工业化中出现的开裂或者褶皱等质量问题,避免工业化阶段只能通过大的产品设变和模具更改去解决问题,有利于节约工业化的周期、成本和控制零件生产质量。

32.本发明解决了同步工程无法识别热成型al-si镀层板和裸板在零件外凸转角区域基体性能和摩擦系数差异、冲压se无法正确预测零件外凸转角区域的开裂风险,造成工业化阶段热成型al-si镀层板零件在外凸转角位置出现开裂的质量问题。

附图说明

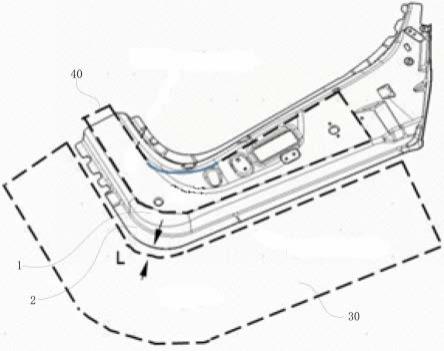

33.图1是现有外凸封闭转角与法兰成型工艺的分模线分布示意图;

34.图2是图1的a-a剖视图;

35.图3是本发明的实施例所提供的外凸封闭转角与法兰成型方法的分模线分布示意图;

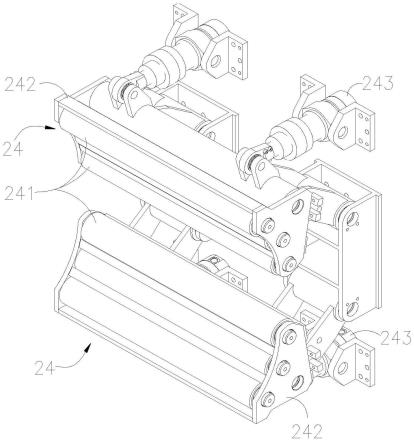

36.图4是本发明的实施例所提供的成型模具的原理图。

具体实施方式

37.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

38.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

39.请参阅图3、4所示,本发明结合一种热成型al-si镀层板零件的成型过程,对本发明技术方案进行详细说明,图3展示的是车辆a柱的部分结构,该零件上具有明显的外凸封闭转角,并且在零件的边缘设有法兰,可以理解的是,本发明不仅适用于该零件,实际上,只要具有明显外凸封闭转角的车身零件,都适用于本发明的技术方案,本发明能够有效避免这些零件在成型过程中出现的褶皱、开裂问题。

40.请参阅图4所示,本发明提供了一种成型模具,包括第一模具10和第二模具20,在一具体实施例中,所述第一模具10表面形成有凸形部11以作为凸模使用;所述第二模具20表面形成有凹形部21以作为凹模使用;本实施例中,所述第一模具10位于所述第二模具20的上方,可以理解的是,这种位置关系的设定并非是必要的,例如也可以将第一模具10设置于第二模具20的下方,本实施例将凹模设置于下方主要是为了方便金属面板的摆放,使金属面板在成型前能够以展平的状态铺设于所述凹模。

41.请参阅图4所示,所述第一模具10与所述第二模具20相对开合设置,所述凸形部11和所述凹形部21分别设置在所述第一模具10和所述第二模具20上相对的一侧,以使所述第一模具10所述第二模具20合拢时,所述凸形部11与所述凹形部21之间能够形成具有外凸封闭转角的壳状型腔;在一具体实施例中,所述第二模具20例如可以固定设置,第一模具10可以沿竖直方向往复运动设置,所述第一模具10例如可以由液压缸驱动,可以理解的是,第一模具10和第二模具20的动作方式不是唯一的,实际上,只要保证两者之间能够产生相对开合动作即可,例如也可以使第一模具10固定,第二模具20沿竖直方向往复运动,或者使第一模具10和第二模具20均沿竖直方向往复运动。

42.请参阅图3、4所示,所述第一模具10的外侧设有外周压料板30,所述外周压料板30与所述凸形部11的边缘间隔第一预设距离,所述凸形部11的边缘与所述外周压料板30之间设有形成于所述第一模具10表面的第一平面部12;所述凹形部21的边缘设有形成于所述第二模具20表面的与所述第一平面部12和所述外周压料板30相对的第二平面部22;在一具体实施例中,所述外周压料板30与所述第一模具10活动连接,且活动方向与所述第一模具10和所述第二模具20的开合方向平行。所述外周压料板30与所述第一模具10之间设有第一弹性单元(如压簧,图未示出),所述第一弹性单元被装配为其作用于所述外周压料板30的弹力朝向所述第二平面部22所在的方向。

43.可以理解的是,外周压料板30与第一模具10之间的分模线设置在零件法兰面外侧、本实施例中,分模线到零件边缘距离l=5-10mm;凸形部11远离转角侧壁容易开裂位置,

冲压成形初期、零件在凸凹模上有更大的面积,冲压结束阶段,板料可以完全脱离外周压料板30的控制、收料在分模线内侧。

44.请参阅图4所示,所述外周压料板30被装配为当所述第一模具10与所述第二模具20处于相互分离的状态时,所述外周压料板30在所述第一模具10与所述第二模具20的开合方向上与所述凸形部11上靠近所述凹形部21的一端间隔第二预设距离,以使所述凸形部11和所述凹形部21相互靠拢的初始阶段,所述外周压料板30能够与所述第二平面部22处于未合拢的状态;所述外周压料板30被装配为当所述凸形部11与所述凹形部21完全合拢时,所述外周压料板30与所述第一模具10之间仍具有活动余量。在一具体实施例中,外周压料板30的工作行程设置40mm,在转角位置不发生明显褶皱的情况下(增厚率10%左右),外周压料板30的行程尽量小;同时设置外周压料板30和第二模具20的间隙值0.5mm,保证材料更容易流入模口成形。

45.需要说明的是,上述实施例所提供的各种具体参数如分模线到零件边缘距离、外周压料板30的工作行程、外周压料板30和第二模具20的间隙值等,都只是为了方便解释本发明而给出的其中一种可选配置,实际应用过程中,这些参数可以根据零件种类、零件设计参数、金属面板的材质、厚度等因素来进行适当选择,本发明对这些具体参数不做限制,本领域技术人员能够基于一般认知来选择合适的参数以实现本发明的目的。

46.请参阅图3、4所示,所述第二模具20上设有中部压料板40,所述中部压料板40位于所述凹形部21内侧,所述中部压料板40与所述第二模具20活动连接,且活动方向与所述第一模具10和所述第二模具20的开合方向平行;所述中部压料板40凸出于所述第二平面部22或者与所述第二平面部22平齐。

47.基于上述成型模具,本发明的在金属面板上形成外凸封闭转角1和法兰2的具体方法如下:

48.步骤1:提供由相互开合设置的第一模具10和第二模具20组成的模具组件。

49.步骤2:将加热的金属面板放置于所述第一模具10和所述第二模具20之间;板料初始位置在中部压料板40上。

50.步骤3:将所述第一模具10与所述第二模具20相互靠近,使所述金属面板在所述凸形部11和所述凹形部21的作用下变形,板料沿着第二模具20的模口流进凸凹模间隙进行零件成形,以形成具有外凸封闭转角1的壳体;在所述金属面板发生变形的初始阶段,将所述外周压料板30保持在与所述第二平面部22未合拢的状态;外凸转角法兰2面位置的材料在沿着第二模具20的模口流进凸凹模间隙的同时,法兰2面的材料受横向剪切力、产生褶皱趋势。

51.步骤4:将所述第一模具10与所述第二模具20继续靠近,在转角法兰2面发生明显褶皱的前一位置(本零件是到底前40mm的位置),外周压料板30开始接触第二模具20、压紧法兰2面上的材料,控制褶皱的产生;外凸转角法兰2面位置在外周压料板30的控制下,不在产生褶皱;同时外周压料板30和第二模具20之间具有0.5mm的间隙至,保证材料在外周压料板30的控制下,仍能流入第二模具20的模口成形。

52.步骤5:将所述第一模具10与所述第二模具20继续靠近,直至所述第一平面部12、所述金属面板以及所述第二平面部22依次贴合,以在所述壳体的边缘形成法兰2;由于外周压料板30分模线在零件外侧、远离转角区域,外周压料板30的材料有更大的成形转角,与常

规的工艺设计比:在外周压料板30区域的材料增厚趋势减小;同时在冲压结束阶段,外周压料板30区域的板料全部流入凹模口,避免了外周压料板30和第二模具20之间形成硬点。

53.综上所述,本发明的外周压料板30既能控制住外凸转角位置法兰2面褶皱的产生,又保证法兰2面的材料流入凹模口、完成外凸转角侧壁区域的成形;避免了按照常规设计方案外周压料板30和凹模之间形成硬点、外凸转角法兰2材料无法流入凹模口的问题,材料在外周压料板30和中部压料板40作用下,外凸转角侧壁区域胀形成形。材料的实际成形过程与同步工程的冲压se过程及其工具体设置相符合,避免了热成型al-si镀层板零件同步工程结果失效的问题。

54.对于设计有封闭外凸转角、且外凸转角有长法兰2面的零件,本发明用于控制转角褶皱的外周压料板30的分模线设计在零件外缘5-10mm,在转角区域不起皱的前提下、外周压料板30行程尽量设计最小值;零件在凸凹模上获得了更大的成形面积,避免外周压料板30在转角位置压死板料,造成转角侧壁区域完全靠材料性能胀形成形。

55.本发明使前期同步工程结果与工业化阶段状态一致,避免冲压se无法预测零件开裂、造成零件在工业化阶段严开裂;调整外周压料板30的压力和行程等工艺参数能改善工业化中出现的开裂或者褶皱等质量问题,避免工业化阶段只能通过大的产品设变和模具更改去解决问题,有利于节约工业化的周期、成本和控制零件生产质量。

56.本发明解决了同步工程无法识别热成型al-si镀层板和裸板在零件外凸转角区域基体性能和摩擦系数差异、冲压se无法正确预测零件外凸转角区域的开裂风险,造成工业化阶段热成型al-si镀层板零件在外凸转角位置出现开裂的质量问题。

57.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。