1.本发明涉及一种碳化硅/碳复合气凝胶的制备方法。

背景技术:

2.陶瓷气凝胶以其低密度、高孔隙率、大表面积、优异的热稳定性和化学稳定性而闻名,在电磁波吸收、高温隔热材料、催化剂载体、过滤器、轻质结构材料以及各种应用功能材料基体等方面显示出广阔的应用前景。其中,碳化硅气凝胶具有优异的高温化学稳定性和比氧化物陶瓷气凝胶更好的耐热性,同时其具有典型的半导体特性,是极具应用前景的电磁波吸收材料。但是单一碳化硅材料对于电磁波吸收能力有限,通过制备复合材料,能够弥补单一组分的不足。碳材料因其低密度,高导电性等优点经常用于制备复合材料,制备碳化硅/碳复合材料可以实现优异的电磁波吸收能力,广泛应用于航空航天、通信、防护等多个领域。

3.由于碳化硅的物理与化学性质极其稳定,制备碳化硅与碳的复合材料时会比较困难,目前合成方法多采用化学气相渗透、静电纺丝等方法,这些方法对于设备要求较高,并且工艺过程复杂,难以满足应用需求。

技术实现要素:

4.本发明要解决现有碳化硅/碳复合材料的制备设备要求高、工艺过程复杂的问题,同时解决单一碳化硅材料吸收频带窄、吸收性能有限的问题,进而提供一种多孔碳化硅/碳复合气凝胶的制备方法。

5.一种多孔碳化硅/碳复合气凝胶的制备方法,它是按以下步骤进行的:

6.一、水凝胶前驱体制备:

7.将丙烯酰胺与n,n-亚甲基双丙烯酰胺溶于超纯水中,加入碳纤维进行超声分散,然后滴入过硫酸铵溶液,最后固化,得到水凝胶前驱体;

8.所述的丙烯酰胺与n,n-亚甲基双丙烯酰胺的质量比为(10~50):1;所述的丙烯酰胺与超纯水的质量比为(0.1~1):1;所述的碳纤维的质量与超纯水的体积比为(0~5)g:1ml;所述的丙烯酰胺的质量与过硫酸铵溶液的体积比为1g:(1~5)ml;所述的过硫酸铵溶液的浓度为0.05g/ml~2g/ml;

9.二、气凝胶前驱体制备:

10.在温度为-20℃~-60℃的条件下,将水凝胶前驱体预冷冻12h~48h,得到冷冻后的水凝胶,将冷冻后的水凝胶进行冷冻干燥,得到气凝胶前驱体;

11.三、烧结:

12.将硅源粉铺放在石墨坩埚底部,得到反应硅源层,将气凝胶前驱体覆盖于反应硅源层表面上,然后在惰性气体下高温烧结,冷却到室温后,得到多孔碳化硅/碳复合气凝胶。

13.本发明的有益效果是:

14.一、本发明开发了一种简便、易于放大的制备多孔碳化硅/碳纤维/碳复合气凝胶

方法,本方法对于仪器的要求低,易于重复;

15.二、通过改变烧结温度,可以控制反应程度,得到具有不同碳化硅与碳含量的复合材料;

16.三、制备的多孔材料具有优异的电磁波吸收性能,弥补了单一碳化硅吸收频带窄、吸波性能有限的问题,在样品厚度为3.2mm时可以达到-52.6db的反射损耗,可以吸收约99.999%的电磁波,此厚度下的有效吸收频带(反射损耗《-10db对应的频带)为8.6ghz。

17.本发明用于一种多孔碳化硅/碳复合气凝胶的制备方法。

附图说明

18.图1为实施例一制备的多孔碳化硅/碳复合气凝胶的sem照片;

19.图2为实施例一制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;

20.图3为通过同轴法测试结果模拟计算的实施例一制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为2mm,3为3mm,4为3.2mm,5为3.5mm,6为4mm,7为4.5mm,8为5mm;

21.图4为实施例二制备的多孔碳化硅/碳复合气凝胶的sem照片;

22.图5为实施例二制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;

23.图6为通过同轴法测试结果模拟计算的实施例二制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为2mm,3为3mm,4为4.03mm,5为4.5mm,6为5mm;

24.图7为对比实验制备的多孔碳化硅/碳复合气凝胶的sem照片;

25.图8为对比实验制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;

26.图9为通过同轴法测试结果模拟计算的对比实验制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为1.5mm,3为1.67mm,4为2mm,5为2.5mm,6为3mm,7为4mm,8为5mm。

具体实施方式

27.具体实施方式一:本实施方式一种多孔碳化硅/碳复合气凝胶的制备方法,它是按以下步骤进行的:

28.一、水凝胶前驱体制备:

29.将丙烯酰胺与n,n-亚甲基双丙烯酰胺溶于超纯水中,加入碳纤维进行超声分散,然后滴入过硫酸铵溶液,最后固化,得到水凝胶前驱体;

30.所述的丙烯酰胺与n,n-亚甲基双丙烯酰胺的质量比为(10~50):1;所述的丙烯酰胺与超纯水的质量比为(0.1~1):1;所述的碳纤维的质量与超纯水的体积比为(0~5)g:1ml;所述的丙烯酰胺的质量与过硫酸铵溶液的体积比为1g:(1~5)ml;所述的过硫酸铵溶液的浓度为0.05g/ml~2g/ml;

31.二、气凝胶前驱体制备:

32.在温度为-20℃~-60℃的条件下,将水凝胶前驱体预冷冻12h~48h,得到冷冻后的水凝胶,将冷冻后的水凝胶进行冷冻干燥,得到气凝胶前驱体;

33.三、烧结:

34.将硅源粉铺放在石墨坩埚底部,得到反应硅源层,将气凝胶前驱体覆盖于反应硅

源层表面上,然后在惰性气体下高温烧结,冷却到室温后,得到多孔碳化硅/碳复合气凝胶。

35.原理:多孔碳化硅/碳复合气凝胶之所以能获得良好的电磁波吸收性能是由于碳与碳化硅组分的协同作用。众所周知,碳材料具有高的电导率,有利于提高材料的电导损耗,使电磁波转化为其他能量被耗散,但是碳的高电导率也导致了与自由空间阻抗的强烈失配,使得电磁波在材料界面被反射,并不能进入材料内部。引入具有较低介电常数的碳化硅,可以显著改善材料的阻抗匹配。因此碳化硅/碳复合气凝胶获得了最佳的阻抗匹配和强的衰减能力,因此获得了优异的电磁波吸收性能。

36.本实施方式的有益效果是:

37.一、本实施方式开发了一种简便、易于放大的制备多孔碳化硅/碳纤维/碳复合气凝胶方法,本方法对于仪器的要求低,易于重复;

38.二、通过改变烧结温度,可以控制反应程度,得到具有不同碳化硅与碳含量的复合材料;

39.三、制备的多孔材料具有优异的电磁波吸收性能,弥补了单一碳化硅吸收频带窄、吸波性能有限的问题,在样品厚度为3.2mm时可以达到-52.6db的反射损耗,可以吸收约99.999%的电磁波,此厚度下的有效吸收频带(反射损耗《-10db对应的频带)为8.6ghz。

40.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的碳纤维的长度为0.05mm~1mm。其它与具体实施方式一相同。

41.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一中所述的超声分散具体为在磁力搅拌转速为100rpm~600rpm的条件下,超声分散1h~24h;步骤一中所述的固化具体为在温度为30℃~70℃的条件下,固化10min~80min。其它与具体实施方式一或二相同。

42.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中所述的冷冻干燥具体为在温度为-40℃~-60℃的条件下,冷冻干燥12h~48h。其它与具体实施方式一至三相同。

43.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤三中所述的硅源粉为二氧化硅粉末与硅粉的混合物;所述的二氧化硅粉末与硅粉的摩尔比为(0.1~1):1。其它与具体实施方式一至四相同。

44.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:所述的二氧化硅粉末与硅粉的混合物是按以下步骤制备:在转速为60r/min~100r/min的条件下,将二氧化硅粉末和硅粉用球磨机混合1h~10h。其它与具体实施方式一至五相同。

45.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述的二氧化硅粉末的粒径为50目~1000目;所述的硅粉的粒径为50目~1000目。其它与具体实施方式一至六相同。

46.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三中所述的惰性气体为氮气或氩气。其它与具体实施方式一至七相同。

47.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三中所述的气凝胶前驱体与硅源粉的质量比为1:(1~10)。其它与具体实施方式一至八相同。

48.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤三中所述的高温烧结具体为将温度由室温升高到800℃~1600℃,然后在温度为800℃~1600℃的

条件下保温0.5h~24h。其它与具体实施方式一至九相同。

49.采用以下实施例验证本发明的有益效果:

50.实施例一:

51.一种多孔碳化硅/碳复合气凝胶的制备方法,它是按以下步骤进行的:

52.一、水凝胶前驱体制备:

53.将4g丙烯酰胺与0.2g n,n-亚甲基双丙烯酰胺溶于20ml超纯水中,加入1.4g碳纤维进行超声分散,然后滴入10ml过硫酸铵溶液,最后固化,得到水凝胶前驱体;

54.所述的过硫酸铵溶液的浓度为0.3g/ml;

55.二、气凝胶前驱体制备:

56.在温度为-20℃的条件下,将水凝胶前驱体预冷冻12h,得到冷冻后的水凝胶,将冷冻后的水凝胶进行冷冻干燥,得到气凝胶前驱体;

57.三、烧结:

58.将17.6g硅源粉铺放在石墨坩埚底部,得到反应硅源层,将4g气凝胶前驱体覆盖于反应硅源层表面上,然后在惰性气体下高温烧结,冷却到室温后,得到多孔碳化硅/碳复合气凝胶。

59.步骤一中所述的碳纤维的平均长度为0.5mm;

60.步骤一中所述的超声分散具体为在磁力搅拌转速为400rpm的条件下,超声分散10h。

61.步骤一中所述的固化具体为在温度为50℃的条件下,固化10min。

62.步骤二中所述的冷冻干燥具体为在温度为-50℃的条件下,冷冻干燥48h。

63.步骤三中所述的硅源粉为12g二氧化硅粉末与5.6g硅粉的混合物。

64.所述的二氧化硅粉末与硅粉的混合物是按以下步骤制备:在转速为60r/min条件下,将二氧化硅粉末和硅粉用球磨机混合10h,

65.所述的二氧化硅粉末的粒径为600目;所述的硅粉的粒径为600目。

66.步骤三中所述的惰性气体为氩气。

67.步骤三中将温度由室温升高到1500℃,然后在温度为1500℃的条件下保温2h。

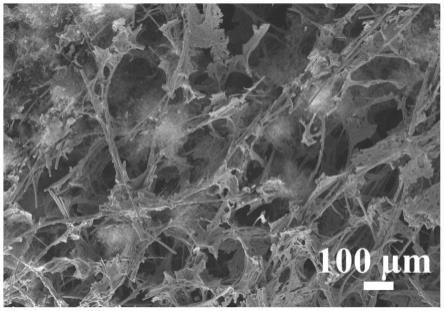

68.图1为实施例一制备的多孔碳化硅/碳复合气凝胶的sem照片;由图可知,制备的复合气凝胶微观结构表现为高度多孔的三维网络状结构,包含多孔骨架、纳米线、纤维。

69.图2为实施例一制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;由图可知,无其他杂相和杂质混杂在复合气凝胶中,碳含量为16.0%,碳化硅含量为84.0%。

70.图3为通过同轴法测试结果模拟计算的实施例一制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为2mm,3为3mm,4为3.2mm,5为3.5mm,6为4mm,7为4.5mm,8为5mm;由图可知,最佳吸收性能为在样品厚度为3.2mm时可以达到-52.6db的反射损耗,可以吸收约99.999%的电磁波,此厚度下的有效吸收频带(反射损耗《-10db对应的频带)为8.6ghz。

71.实施例二:本实施例与实施例一不同点是:步骤一中不加入碳纤维。其他与实施例一相同。

72.图4为实施例二制备的多孔碳化硅/碳复合气凝胶的sem照片;由图可知,制备的复

合气凝胶微观结构表现为高度多孔的三维网络状结构,包含多孔骨架、纳米线。

73.图5为实施例二制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;由图可知,无其他杂相和杂质混杂在复合气凝胶中,碳含量为13.3%,碳化硅含量为86.7%。

74.图6为通过同轴法测试结果模拟计算的实施例二制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为2mm,3为3mm,4为4.03mm,5为4.5mm,6为5mm;由图可知,最佳吸收性能为在样品厚度为4.03mm时可以达到-16.5db的反射损耗,可以吸收约98%的电磁波,此厚度下的有效吸收频带为6.5ghz。

75.对比实验:本对比实验与实施例一不同点是:步骤三中所述的高温烧结具体为将温度由室温升高到1400℃,然后在温度为1400℃的条件下保温2h。其他与实施例一相同。

76.图7为对比实验制备的多孔碳化硅/碳复合气凝胶的sem照片;从图示可以看出,制备的复合气凝胶微观结构表现为高度多孔的三维网络状结构,包含多孔骨架、纳米线、纤维。

77.图8为对比实验制备的多孔碳化硅/碳复合气凝胶的xrd图,

●

为碳,

◆

为碳化硅;由图可知,无其他杂相和杂质混杂在复合气凝胶中,碳含量为44.4%,碳化硅含量为55.6%。

78.图9为通过同轴法测试结果模拟计算的对比实验制备的多孔碳化硅/碳复合气凝胶在不同厚度下的吸波性能图,1为1mm,2为1.5mm,3为1.67mm,4为2mm,5为2.5mm,6为3mm,7为4mm,8为5mm;由图可知,最佳吸收性能为在样品厚度为1.67mm时可以达到-14.0db的反射损耗,可以吸收约96%的电磁波,此厚度下的有效吸收频带为1.9ghz。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。