1.本发明涉及氟硅橡胶助剂领域,特别涉及一种氟硅橡胶用热硫化底涂剂及其制备工艺。

背景技术:

2.氟硅橡胶具有优异的耐热性、耐油性、耐寒性、介电性、耐臭氧和耐大气老化等性能,氟硅橡胶可在-60℃至 250℃下长期使用。氟硅橡胶分子支链上含有三氟丙基,因此,氟硅橡胶比硅橡胶有更低的表面能,更不容易粘接。

3.目前市面上没有专门用于氟硅橡胶的热硫化底涂剂,常用硅橡胶热硫化底涂来粘接氟硅橡胶与金属、塑料,主要为硅烷偶联剂,或者有机硅树脂、偶联剂、催化剂的混合物底涂剂,存在和氟硅橡胶相容性差,粘接力低,不耐温,不耐油等缺点。

技术实现要素:

4.本发明的目的是提供一种氟硅橡胶用热硫化底涂剂,其具有与氟硅橡胶相容性好、粘结力强的优点。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种氟硅橡胶热硫化底涂剂,包含如下重量份原料,

[0007][0008][0009]

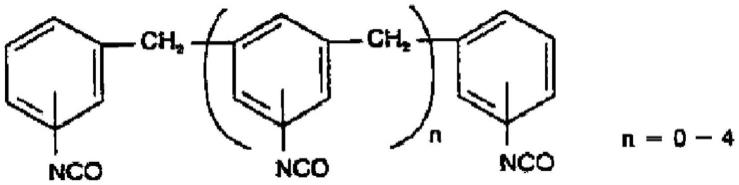

所述成膜剂的结构式如下:

[0010][0011]

其中r1为甲氧基或者乙氧基,r2为乙烯基,r3为氟丙基,n,m,x为≥1的整数,结构中必须含r1,r2,r3。

[0012]

通过采用上述技术方案,成膜剂中含有不饱和的乙烯基,能够提高氟硅橡胶与极

性有机材料的界面粘接强度;r1基团为烷氧基,与空气中微量水分接触即可形成活泼的si-oh,si-oh通过自身缩合或与氟硅橡胶中端羟基反应形成si-o-si键,可以与氟硅橡胶形成牢固结合。

[0013]

进一步设置:所述交联剂为正硅酸甲酯、正硅酸乙酯、正硅酸乙酯水解缩聚物、双三甲氧基乙烷、双三乙氧基乙烷中的一种或多种的混合物。

[0014]

通过采用上述技术方案,由于成膜剂仅含有两个烷氧基,在相互结合过程中也为线性结构,通过选用为含有三个以上烷氧基的交联剂,可以与成膜剂上的烷氧基结合,交联形成网状结构,固化成膜。

[0015]

进一步设置:所述成膜剂为含氟硅氧烷与硅烷偶联剂在酸性催化剂条件下水解缩合的产物。

[0016]

进一步设置:所述含氟硅氧烷含有两个或两个以上的羟基或者烷氧基;所述含氟硅氧烷为羟基封端氟硅油、全氟辛基三乙氧基硅烷、全氟辛基三甲氧基硅烷中的一种或几种。

[0017]

进一步设置:所述硅烷偶联剂中带有c=c活性双键;所述硅烷偶联剂为甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、甲基乙烯基二乙氧基硅烷、甲基乙烯基二甲氧基硅烷、乙烯基三(甲氧基乙氧基)硅烷中的一种或几种。

[0018]

通过采用上述技术方案,将含氟硅氧烷与硅烷偶联剂结合使其具有与氟硅橡胶良好的结合能力,提高氟硅橡胶的结合能力。

[0019]

进一步设置:所述成膜剂的制备方法包括如下步骤:

[0020]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0021]

sp2、持续滴加酸性催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至78℃-95℃,保持回流1.5hr-2.5hr;

[0022]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂。

[0023]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:4-6。

[0024]

进一步设置:所述烷烃溶剂为正庚烷、正己烷、正辛烷中的一种或多种的混合物;所述芳烃溶剂为甲苯、二甲苯、三甲苯中的一种或多种的混合物;所述醇类溶剂为甲醇、乙醇、异丙醇中的一种或多种的混合物。

[0025]

进一步设置:所述氟硅橡胶胶浆的制备方法为:将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0026]

通过采用上述技术方案,氟硅橡胶胶浆在底涂剂中掺杂与基体结构相似组分,在底涂时,氟硅橡胶胶浆与氟硅橡胶之间能较好结合,增强底涂剂与氟硅橡胶的结合作用。

[0027]

进一步设置:所述催化剂为钛酸丁酯、乙酰丙酮钛、二月桂酸二丁基锡、醋酸锡、新葵酸铋中的一种或多种混合物。

[0028]

通过采用上述技术方案,催化剂用于催化交联反应发生,促进成膜剂交联,形成氟硅橡胶底涂剂。

[0029]

本发明的另一目的是提供上述氟硅橡胶热硫化底涂剂的制备工艺。

[0030]

本发明的上述技术目的是通过以下技术方案得以实现的:

[0031]

一种上述氟硅橡胶热硫化底涂剂的制备工艺,包括如下步骤

[0032]

步骤一、氟硅橡胶胶浆的制备:

[0033]

将所选氟硅橡胶混炼胶放到开放式炼胶机上薄通至少10遍,出成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取一定重量胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45分钟,倒出氟硅胶浆备用;

[0034]

步骤二、成膜剂的制备:

[0035]

在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;持续滴加酸性催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至78℃-95℃,保持回流1.5hr-2.5hr;冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂。

[0036]

步骤三、底涂剂的制备。

[0037]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为20-60摄氏度,搅拌时间为60-120min。

具体实施方式

[0038]

实施例1:

[0039]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0040][0041]

上述烷烃溶剂为正己烷,芳烃溶剂为二甲苯,醇类溶剂为甲醇,交联剂为正硅酸甲酯,催化剂为乙酰丙酮钛。

[0042]

本实施例的底涂剂的制备方法包括如下步骤

[0043]

步骤一:氟硅橡胶胶浆的制备方法为:

[0044]

将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0045]

步骤二、成膜剂的制备

[0046]

制备方法包括如下步骤:

[0047]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0048]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至78℃,保持回流1.5hr;

[0049]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0050]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:4.5。

[0051]

上述烷烃溶剂为正庚烷,醇类溶剂为乙醇,含氟硅氧烷为羟基封端氟硅油,硅烷偶联剂为乙烯基三乙氧基硅烷

[0052]

底涂剂的制备:

[0053]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为60摄氏度,搅拌时间为60min。

[0054]

实施例2:

[0055]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0056][0057]

上述烷烃溶剂为正庚烷,芳烃溶剂为三甲苯,醇类溶剂为乙醇,交联剂为正硅酸乙酯,催化剂为钛酸丁酯。

[0058]

本实施例的底涂剂的制备方法包括如下步骤

[0059]

步骤一:氟硅橡胶胶浆的制备方法为:

[0060]

将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0061]

步骤二、成膜剂的制备

[0062]

制备方法包括如下步骤:

[0063]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0064]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至85℃,保持回流2hr;

[0065]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0066]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:6。

[0067]

上述烷烃溶剂为正己烷,醇类溶剂为异丙醇,含氟硅氧烷为全氟辛基三乙氧基硅烷,硅烷偶联剂为甲基丙烯酰氧基丙基三甲氧基硅烷

[0068]

底涂剂的制备:

[0069]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为50摄氏度,搅拌时间为90min。

[0070]

实施例3:

[0071]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0072][0073][0074]

上述烷烃溶剂为正辛烷,芳烃溶剂为甲苯,醇类溶剂为异丙醇,交联剂为双三甲氧基乙烷,催化剂为新葵酸铋。

[0075]

本实施例的底涂剂的制备方法包括如下步骤

[0076]

步骤一:氟硅橡胶胶浆的制备方法为:

[0077]

将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具

切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0078]

步骤二、成膜剂的制备

[0079]

制备方法包括如下步骤:

[0080]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0081]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至90℃,保持回流2hr;

[0082]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0083]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:5。

[0084]

上述烷烃溶剂为正辛烷,醇类溶剂为异丙醇,含氟硅氧烷为全氟辛基三甲氧基硅烷,硅烷偶联剂为甲基乙烯基二乙氧基硅烷。

[0085]

底涂剂的制备:

[0086]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为40摄氏度,搅拌时间为90min。

[0087]

实施例4:

[0088]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0089][0090]

上述烷烃溶剂为正辛烷,芳烃溶剂为甲苯,醇类溶剂为异丙醇,交联剂为双三甲氧基乙烷,催化剂为新葵酸铋。

[0091]

本实施例的底涂剂的制备方法包括如下步骤

[0092]

步骤一:氟硅橡胶胶浆的制备方法为:

[0093]

将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳

烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0094]

步骤二、成膜剂的制备

[0095]

制备方法包括如下步骤:

[0096]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0097]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至82℃,保持回流2hr;

[0098]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0099]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:5.5。

[0100]

上述烷烃溶剂为正辛烷,醇类溶剂为异丙醇,含氟硅氧烷为全氟辛基三甲氧基硅烷,硅烷偶联剂为甲基乙烯基二乙氧基硅烷。

[0101]

底涂剂的制备:

[0102]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为30摄氏度,搅拌时间为120min。

[0103]

实施例5:

[0104]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0105][0106]

上述烷烃溶剂为正辛烷,芳烃溶剂为甲苯,醇类溶剂为异丙醇,交联剂为双三甲氧基乙烷,催化剂为新葵酸铋。

[0107]

本实施例的底涂剂的制备方法包括如下步骤

[0108]

步骤一:氟硅橡胶胶浆的制备方法为:

[0109]

将氟硅橡胶混炼胶放到开放式炼胶机上薄通形成厚度不大于5mm的胶片,用刀具切成不大于3cm

×

3cm的胶块,称取胶块,投入带冷却水夹套的篮式研磨机料筒,同时加入芳烃溶剂,使氟硅胶片和溶剂重量比在1:15-25,开启研磨机,调整转速在3000-4500转/分钟,

通过冷却水控制桶内混合物温度不超过40℃,研磨45-60分钟,得到氟硅橡胶胶浆,固含量3-5%,氟硅橡胶混炼胶的生胶分子量为45万-60万,乙烯基含量为0.3-0.8%,补强剂为气相白炭黑。

[0110]

步骤二、成膜剂的制备

[0111]

制备方法包括如下步骤:

[0112]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0113]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐步升温至95℃,保持回流2hr;

[0114]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0115]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:4。

[0116]

上述烷烃溶剂为正辛烷,醇类溶剂为异丙醇,含氟硅氧烷为全氟辛基三甲氧基硅烷,硅烷偶联剂为甲基乙烯基二乙氧基硅烷。

[0117]

底涂剂的制备:

[0118]

将步骤一中制得的氟硅橡胶胶浆、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为20摄氏度,搅拌时间为60min。

[0119]

对比例1:

[0120]

一种氟硅橡胶热硫化底涂剂,包含如下重量原料(单位g),

[0121][0122]

上述烷烃溶剂为正辛烷,芳烃溶剂为甲苯,醇类溶剂为异丙醇,交联剂为双三甲氧基乙烷,催化剂为新葵酸铋。

[0123]

本实施例的底涂剂的制备方法包括如下步骤

[0124]

步骤一、成膜剂的制备

[0125]

制备方法包括如下步骤:

[0126]

sp1、在带有加热,冷凝回流,搅拌器,测温装置的三口玻璃反应釜中加入依次加入醇类溶剂、烷烃溶剂、含氟硅氧烷、硅烷偶联剂,开动搅拌,开启冷凝水,加温至40℃;

[0127]

sp2、持续滴加浓盐酸作为催化剂与去离子水的混合物,持续30min添加完毕后,逐

步升温至90℃,保持回流2hr;

[0128]

sp3、冷却后加入少量碳酸氢钠中和溶液中的酸性催化剂,并且过滤,得到成膜剂,

[0129]

其中含氟硅氧烷和硅烷偶联剂:醇类溶剂:烷烃溶剂重量比为1:1:3,含氟硅氧烷与硅烷偶联剂的摩尔比为1:5。

[0130]

上述烷烃溶剂为正辛烷,醇类溶剂为异丙醇,含氟硅氧烷为全氟辛基三甲氧基硅烷,硅烷偶联剂为甲基乙烯基二乙氧基硅烷。

[0131]

底涂剂的制备:

[0132]

将氟硅橡胶、步骤二制得的成膜剂、烷烃溶剂、芳烃溶剂、醇类溶剂、交联剂和催化剂按照重量份搅拌混合,搅拌温度为40摄氏度,搅拌时间为90min。

[0133]

对比例2:市售底涂剂,信越34t。

[0134]

对比例3:市售底涂剂,开姆洛克ch608。

[0135]

检测粘结强度测试:

[0136]

原料nfs9760氟硅橡混炼胶,304不锈钢片

[0137]

将阿克苏双二五硫化剂0.75%,泰科1801色母0.3%的比例,通过双辊开炼机均匀添加到nfs9760氟硅橡胶混炼胶中,然后按照gb/t7760-2003的尺寸在175℃,10min条件下热硫化模压橡胶试样,用实施例和对比例中底涂剂处理;

[0138]

将304不锈钢片按照gb/t7760-2003制作试片,90

°

剥离法测试,查看表面残留橡胶覆盖度,覆盖度越高表明底涂剂粘结性越好,

[0139]

测试条件:1.粘结后,常温测试;

[0140]

2.150℃,72小时热空气老化后测试;

[0141]

3.23℃,irm903油浸泡72小时后测试。

[0142]

测试结果见下表1:

[0143]

表1 90

°

剥离试验结果表

[0144][0145][0146]

对比例1与实施例1-5相比未制备氟硅橡胶胶浆,其剥离性能有所下降;对比例2是市面常用硅橡胶的底涂剂,在常温条件下,与实施例之间剥离性能有一定差距,经过热处理和油处理后,其剥离性能差距明显增大,可见本实施例1-5所用底涂剂具有较好耐温耐油性能;实施例3相对与其他实施例具有较好的性能,可见实施例3中的底涂剂制备工艺和成分组成具有较好的效果。

[0147]

以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施

方式的精神和原则之内所做的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。