1.本发明涉及青贮饲料领域,具体涉及一种调节甜高粱青贮内菌群生态的青贮制作方法。

背景技术:

2.甜高粱是公认的高能作物,具有耐旱、耐盐碱优良特点。可以在如盐土、盐渍土等边际性贫瘠土壤广泛种植,是最适宜的能源作物之一,可在广袤的盐碱地上进行种植,不与玉米等作物争用农用耕地,产生一定的经济价值。甜高粱生物产量高,在北方为一年生作物,在南方可做到一年两收,但由于甜高粱中糖分较高,可媲美甘蔗,所以在利用前需要妥善的保存方式以减少内部糖分在运输途中的损失。青贮是一种可以大量且成本较低保存方式,通过合适的青贮条件,可以最大程度保留物料中的糖分及其他可利用资源。通过厌氧发酵产生乳酸,减低物料ph,以抑制腐败菌的繁殖,保护内部养分。而甜高梁因其自生生长习性及生化特性,甜高梁生物量是玉米的约三倍,茎秆富含糖分,是优良的微生物发酵原料。有研究表明,甜高梁青贮品质不差于玉米青贮,因其种植方式简单,产量高,种植成本低而备受关注。

3.青贮制备过程中,乳酸菌的生长情况、贮藏温度、料渣水分含量、厌氧程度对于青贮品质是至关重要的。甜高梁收割后,表面附着多种微生物如酵母、霉菌等,而青贮中关键的乳酸菌在封袋前期的生长优势不明显,则导致在甜高梁密封后,青贮前期会出现其他优势菌群活动的现象,导致甜高梁中糖分的损失,随着青贮时间的延长,乳酸菌丰度逐渐升高,乳酸积累,青贮料ph值降低,形成天然的抑菌环境。但前期杂菌的活动对青贮品质如乳酸含量、颜色、气味有较大影响,故可在装袋时加入抑菌剂如有机酸、二氧化硫,抑制杂菌的生长,以延长物料的新鲜度,或乳酸菌剂,提升乳酸菌的相对丰度。贮藏温度过低或过高均不利于青贮品质,温度较低,乳酸菌代谢迟缓,低ph值的环境需较长时间才可形成。温度过高,微生物代谢激烈,虽低ph环境较早形成,但在高温会影响蛋白质品质,破坏维生素,甚至会出现臭味及腐败。而料渣水分亦是如此,水分过高的原料易使腐败菌滋生,水分过低,料渣难以压紧,缝隙中残存空气易造成好氧菌大量繁殖,从而青贮失败。故需要选择适宜的贮藏时间,调节水分含量,减少青贮前期糖分的损耗。

技术实现要素:

4.本发明要解决现有甜高梁青贮品质低的技术问题,而提供一种利用焦亚硫酸盐调节盐碱地甜高粱青贮菌群生态的方法。

5.一种利用焦亚硫酸盐调节盐碱地甜高粱青贮菌群生态的方法,具体按以下步骤进行:

6.一、将刈割的盐碱地甜高梁全株除叶除根,进行粉碎,获得丝状碎料;

7.二、采用偏重亚硫酸钠或焦亚硫酸钠,配制溶液;

8.溶液按二氧化硫计算浓度为800~2000mg/l;

9.三、将步骤二配制的溶液喷洒步骤一获得的丝状碎料;

10.喷洒量为丝状碎料重量的5-10%;

11.四、将步骤三处理的丝状碎料装入遮光袋内,排出空气封紧,获得甜高梁青贮袋;

12.五、将步骤四获得的甜高梁青贮袋放置在阴凉避光处储存,保持8~16天,完成该方法。

13.其中,步骤二中配制的溶液需现用现配,为其溶液中的焦亚硫酸氢根及二氧化硫气体不被氧化而失去效用,溶液使用期限为6-12h,不宜长时间暴露于空气中。

14.其中,步骤二喷洒液体重量为料渣质量的5-10%,这是由于青贮的最佳水分含量为68-75%,而甜高粱茎秆属于高水分原料,不易添加过多的水分,故喷洒量为5-10%。

15.其中,步骤四将丝状碎料装入遮光袋内,需逐层铺紧,用力压实,排出内里空气,装满后再次按压,边按压边进行密封。这是因为,为确保良好的乳酸发酵环境,需要将甜高梁料渣中的空气最大程度的排尽,以形成厌氧环境,尽早的进入乳酸发酵,抑制腐败菌的滋生。而通过袋装的方式更便于储存及运输,及密封性较好,厌氧环境不易被破坏。

16.步骤五将甜高梁青贮袋阴凉避光处储存,控制储存温度为20~25℃,微生物活动会产生较大的热量,而青贮料的温度是影响品质的另一关键因素,故储存在阴凉避光的地方,以免阳光直射导致温度的升高,青贮料的腐败。且最适得青贮发酵温度应控制在20-25℃。

17.将贮藏的青贮袋,储存约8-16天后达到最低ph值,即此时袋微生物活动减弱,乳酸积累达到峰值,即甜高梁青贮成熟。根据后续的应用场景投入实际应用中,如用作饲料、连续乳酸发酵的底物等。

18.焦亚硫酸盐类与其他的亚硫酸盐不同,其水溶液呈酸性,具有强烈二氧化硫气味,可作为酸性抑菌剂使用。焦亚硫酸盐溶于水后,水解为较稳定的亚硫酸氢钠,是一种强还原剂,在空气中易被氧化释放二氧化硫气体。它能够消耗食品中的氧,起到脱氧,抗氧化的作用,同时可作为酸性抑菌剂,亚硫酸根能够抑制细菌、真菌、霉菌等,产生的二氧化硫在酸性条件下,抑菌效果更强。

19.对于青贮而言,在青贮的前期,容易因青贮袋未压紧,料渣之间残存的空气,会导致霉菌、酵母菌及除乳酸菌外的腐败菌进行活动。通过焦亚硫酸盐的加入能够首先利用溶液自生的酸性降低料渣的ph值,并通过脱氧作用消耗残存的氧气。低ph值与缺氧环境有助于减缓青贮中有害细菌的代谢生长,如丁梭菌,醋酸菌。当青贮饲料随着贮藏时间的推移,内力的乳酸菌代谢生产乳酸,ph值进一步逐渐下降,形成天然的抑菌环境。添加焦亚硫酸盐防止了酶促褐变,并且有效的保留了内里维生素类微量营养成分。焦亚硫酸盐在青贮中通过缓释的二氧化硫及亚硫酸根参与微生物的生长代谢,对青贮起到菌群调控的作用。

20.本发明通过焦亚硫酸盐的加入能够首先利用溶液自生的酸性降低料渣的ph值,并通过脱氧作用消耗残存的氧气。低ph值与缺氧环境有助于减缓青贮中有害细菌的代谢生长,如丁梭菌,醋酸菌。当青贮饲料随着贮藏时间的推移,内力的乳酸菌代谢生产乳酸,ph值进一步逐渐下降,形成天然的抑菌环境。添加焦亚硫酸盐防止了酶促褐变,并且有效的保留了内里维生素类微量营养成分。焦亚硫酸盐在青贮中通过缓释的二氧化硫及亚硫酸根参与微生物的生长代谢,对青贮起到菌群调控的作用。

21.通过焦亚硫酸盐添加剂的施入,较早的参与青贮中微生物生长代谢过程,调节内

力菌群生态,对于青贮的品质有较大的影响,如颜色、气味等。这对于甜高梁这类含糖较高的原料至关重要,减少不必要代谢产物的产生,如乙醇、乙酸等。而袋装的形式便于储存运输,对于种植在盐碱地的甜高粱而言,往往种植地区较为广阔,收割后的储存运输工作十分重要。通过添加焦亚硫酸钠盐溶液,对甜高梁青贮前期菌群进行调控,减少前期因其他杂菌代谢而造成的糖分损耗,进而提升后期青贮中乳酸菌的相对丰度,能够有效的积累乳酸,保持甜高梁新鲜度,即能够在室温下长达2个月不腐败。本发明的有益效果是:

22.本发明通过在利用盐碱地收获的甜高梁茎秆制备青贮,在制备时添加一定浓度的焦亚硫酸盐溶液,提早地调节料渣中的微生物菌群,可减少青贮中乙酸的积累,避免糖分的不当消耗,调节青贮中乳酸菌活动,使甜高梁青贮尽早地,较多地积累乳酸,抑制其他杂菌或有害菌的滋生,提高甜高梁青贮品质。

23.本发明通过配制焦亚硫酸钠溶液,再以喷洒的形式施入甜高粱渣中,无二次污染,不产生废水,同时操作简单,安全有效。

24.本发明方法用于盐碱地甜高粱青贮。

附图说明

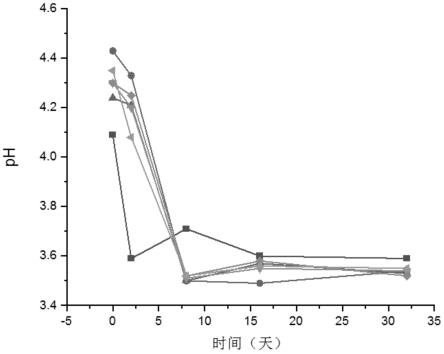

25.图1为不同浓度偏重亚硫酸钠对甜高梁青贮ph动态影响图;

26.图2为采用生物多通道传感分析仪测试乳酸含量图;

27.图3为甜高粱青贮袋中的酵母菌菌落;

28.图4为甜高粱青贮袋中的放线菌/芽孢菌菌落;

29.图5为甜高梁青贮袋的乳酸菌菌落。

具体实施方式

30.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

31.具体实施方式一:本实施方式一种利用焦亚硫酸盐调节盐碱地甜高粱青贮菌群生态的方法,具体按以下步骤进行:

32.一、将刈割的盐碱地甜高梁全株除叶除根,进行粉碎,获得丝状碎料;

33.二、采用偏重亚硫酸钠或焦亚硫酸钠,配制溶液;

34.溶液按二氧化硫计算浓度为800~2000mg/l;

35.三、将步骤二配制的溶液喷洒步骤一获得的丝状碎料;

36.喷洒量为丝状碎料重量的5-10%;

37.四、将步骤三处理的丝状碎料装入遮光袋内,排出空气封紧,获得甜高梁青贮袋;

38.五、将步骤四获得的甜高梁青贮袋放置在阴凉避光处储存,保持8~16天,完成该方法。

39.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一采用粉碎机进行粉碎。其它与具体实施方式一相同。

40.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一获得丝状碎料的厚度为1~2mm。其它与具体实施方式一或二相同。

41.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二配制

溶液的溶剂为水。其它与具体实施方式一至九之一相同。

42.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二配制的溶液按二氧化硫计算浓度为1200~1600mg/l。其它与具体实施方式一至四之一相同。

43.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三溶液喷洒用量为丝状碎料质量的6~8%。其它与具体实施方式一至五之一相同。

44.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三喷洒溶液时均匀喷洒,并伴随搅拌。其它与具体实施方式一至六之一相同。

45.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三采用洁净的玻璃棒或双手拌匀。其它与具体实施方式一至七之一相同。

46.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四获得甜高梁青贮袋的具体操作为:将丝状碎料逐层铺紧,用力压实,排出空气,装满后再次按压。其它与具体实施方式一至八之一相同。

47.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤五储存温度为20~25℃。其它与具体实施方式一至九之一相同。

48.采用以下实施例验证本发明的有益效果:

49.实施例一:

50.本实施例所用甜高梁种植于大庆某盐碱地上,经5~9月的生长,于9月底收割。因2020年雨水较多,种植地地势较低,故甜高梁长势欠佳,株高约2米,产量约为15kg/m2。

51.甜高梁的成分分析如下表1:

52.表1

[0053][0054]

将甜高梁进行所述一种利用焦亚硫酸盐调节盐碱地甜高粱青贮菌群生态的方法,具体按以下步骤进行:

[0055]

一、将刈割的盐碱地甜高梁全株除叶除根,采用粉碎机进行粉碎,获得丝状碎料,丝状碎料的厚度为1~2mm;

[0056]

二、采用偏重亚硫酸钠,配制溶液,溶液按二氧化硫计算浓度为400mg/l的溶液;

[0057]

三、将步骤二配制的溶液喷洒步骤一获得的丝状碎料;

[0058]

四、将步骤三处理的500g丝状碎料装入具有抽气阀的真空遮光袋内,按压紧实后,排出空气封紧,获得甜高梁青贮袋;

[0059]

五、将步骤四获得的甜高梁青贮袋放置在遮光的恒温培养箱内,储存温度为25℃,保持8~16天,完成该方法。

[0060]

步骤二配制溶液的溶剂为复合国家标准《gb6682-2000》的三级标准的纯水;

[0061]

步骤三溶液喷洒用量为丝状碎料质量的5%。

[0062]

步骤三喷洒溶液时均匀喷洒,并伴随搅拌,搅拌采用洁净的玻璃棒或双手拌匀。

[0063]

步骤四获得甜高梁青贮袋的具体操作为:将丝状碎料逐层铺紧,用力压实,排出空气,装满后再次按压。

[0064]

实施例二:

[0065]

本实施例与实施例一不同的是:步骤二配制溶液按二氧化硫计算浓度为800mg/l的溶液。其它与实施例一相同。

[0066]

实施例三:

[0067]

本实施例与实施例一不同的是:步骤二配制溶液按二氧化硫计算浓度为1200mg/l的溶液。其它与实施例一相同。

[0068]

实施例四:

[0069]

本实施例与实施例一不同的是:步骤二配制溶液按二氧化硫计算浓度为1600mg/l的溶液。其它与实施例一相同。

[0070]

实施例五:

[0071]

本实施例与实施例一不同的是:步骤二配制溶液按二氧化硫计算浓度为2000mg/l的溶液。其它与实施例一相同。

[0072]

对照实验:采用纯水对甜高梁丝状碎料进行喷洒。

[0073]

对实施例和对照实验每天取出10g样品进行浸提,并测试各指标。

[0074]

图1为不同二氧化硫浓度对甜高梁青贮ph动态影响图,其中

“■”

代表对照实验,

“●”

代表实施例一,

“▲”

代表实施例二,

“▼”

代表实施例三,

“◆”

代表实施例四,代表实施例五;通过图1可明显看出,对照组在青贮2天内ph值骤降至3.7以下,而添加偏重亚硫酸钠的处理组在2天内ph下将程度较平缓,于第8天降至3.6以下。这说明青贮中添加的偏重亚硫酸钠在青贮前期,减缓了微生物代谢活动。另外,当ph下降后,对照组于第8天有所上升波动,而后维持在3.6左右,而添加偏重亚硫酸钠的处理组则在ph下降后,无明显波动,保持在3.5左右,这说明处理组的青贮后期环境稳定。

[0075]

图2为采用生物多通道传感分析仪测试乳酸含量图,其中

“■”

代表对照实验,

“●”

代表实施例一,

“▲”

代表实施例二,

“▼”

代表实施例三,

“◆”

代表实施例四,代表实施例五;其中浸提液经0.45μm水相滤膜过滤后,滤液即可上机测定。由图2可知,与ph变化不同,对照组虽在青贮前期(2天)ph骤降,但乳酸含量却有所下降,说明前期致使ph下降的并非乳酸,而是产生了其他酸。在青贮第8天后才开始快速积累乳酸,这说明前期乳酸菌并非优势菌属,其他微生物在此时期产生了较多的其他酸如乙酸,致使ph大幅度下降,在青贮的前8天内,消耗了甜高梁的大量糖分用于其他杂菌的代谢活动。而反观添加偏重亚硫酸钠的各处理组,乳酸积累的时期与ph下降得时期一致,说明乳酸菌为产酸的优势菌种,且ph变化幅度也与乳酸含量变化程度较为一致,这说明偏重亚硫酸钠的添加在抑制杂菌的同时,保障了乳酸菌的优势地位,使青贮较早的开始积累乳酸,减少了其他杂酸,而其中1200mg/l处理后的甜高梁青贮乳酸积累量最高,且在青贮前期也有少量的乳酸积累。

[0076]

配制mrs液体及固体培养基,观察不同偏重亚硫酸钠浓度下,青贮中微生物菌落分布,首先,以青贮乳酸积累量最高的第八天浸提液为待测样,吸取1ml样液于15ml mrs液体培养基中,于37℃恒温箱中静置培养48h。再由稀释涂布平板法,37℃培养48小时,观察菌落形态,依据是否产生透明圈判断菌落是否为乳酸菌。

[0077]

经观察,在mrs培养基上主要有三类菌落形态:图3菌落为米色,边缘整齐,呈粘液状,于平板上凸起,无溶钙圈;图4菌落为米白泛粉,边缘粗糙,中心凸起,四周扁平,无粘性,无溶钙圈;图5菌落为乳白色,边缘整齐,似水珠立于平板上,对光可见菌落周围透明圈。

[0078]

经过菌落形态、状态分析可知,图3为酵母菌菌落;图4为放线菌或芽孢菌落;图5为乳酸菌菌落;

[0079]

根据对比处理组各筛选平板,其中,1200mg/l处理组青贮的平板中的图5菌落为优势菌属,通过溶钙圈结果表明该菌为乳酸菌,但其他浓度处理组中,同稀释梯度(10

4-105)平板中未见图5菌落,在400、800g/l浓度处理组中图3菌落为优势菌,较低稀释度中出现图5菌落,而在1600、2000mg/l处理组中,图4菌落数量略高于图5菌落。这说明偏重亚硫酸钠浓度差异会影响青贮中微生物菌落组成及乳酸菌丰度,致使各处理组青贮中乳酸含量存在差异。而1200mg/l处理组的青贮乳酸含量最高,对应的乳酸菌丰度最高。同时与对照组相比,图3菌落数量有较大的的下降,同稀释梯度(10

4-105)下,菌落数目由对照组的14个降至400mg/l处理组中的2个,直至1200-2000mg/l处理组中的0个,这说明一定浓度的偏重亚硫酸钠对酵母菌有较好的抑制作用。

[0080]

综上所述,通过施加一定浓度偏重亚硫酸钠溶液,可通过其酸性和所含有的焦亚硫酸根,以及随时间缓释的二氧化硫影响青贮中微生物的代谢活动,具体表现在,经偏重亚硫酸钠溶液处理过的甜高粱渣在青贮前期(2天)内微生物代谢活动减弱,杂酸产生较少,后直接进入乳酸积累时期,防止了初期由于袋内残存空气或杂菌代谢而导致的糖分损耗。经2周以上的贮藏,甜高粱青贮颜色无较大变化,为黄绿色,具有酸香味,青贮料紧握不散开,且无液体留出,保证了甜高粱青贮的优良品质。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。