1.本技术涉及静电纺丝技术领域,更具体地说,它涉及一种静电纺丝网格状纳米纤维膜的制作方法及网格状纳米纤维膜。

背景技术:

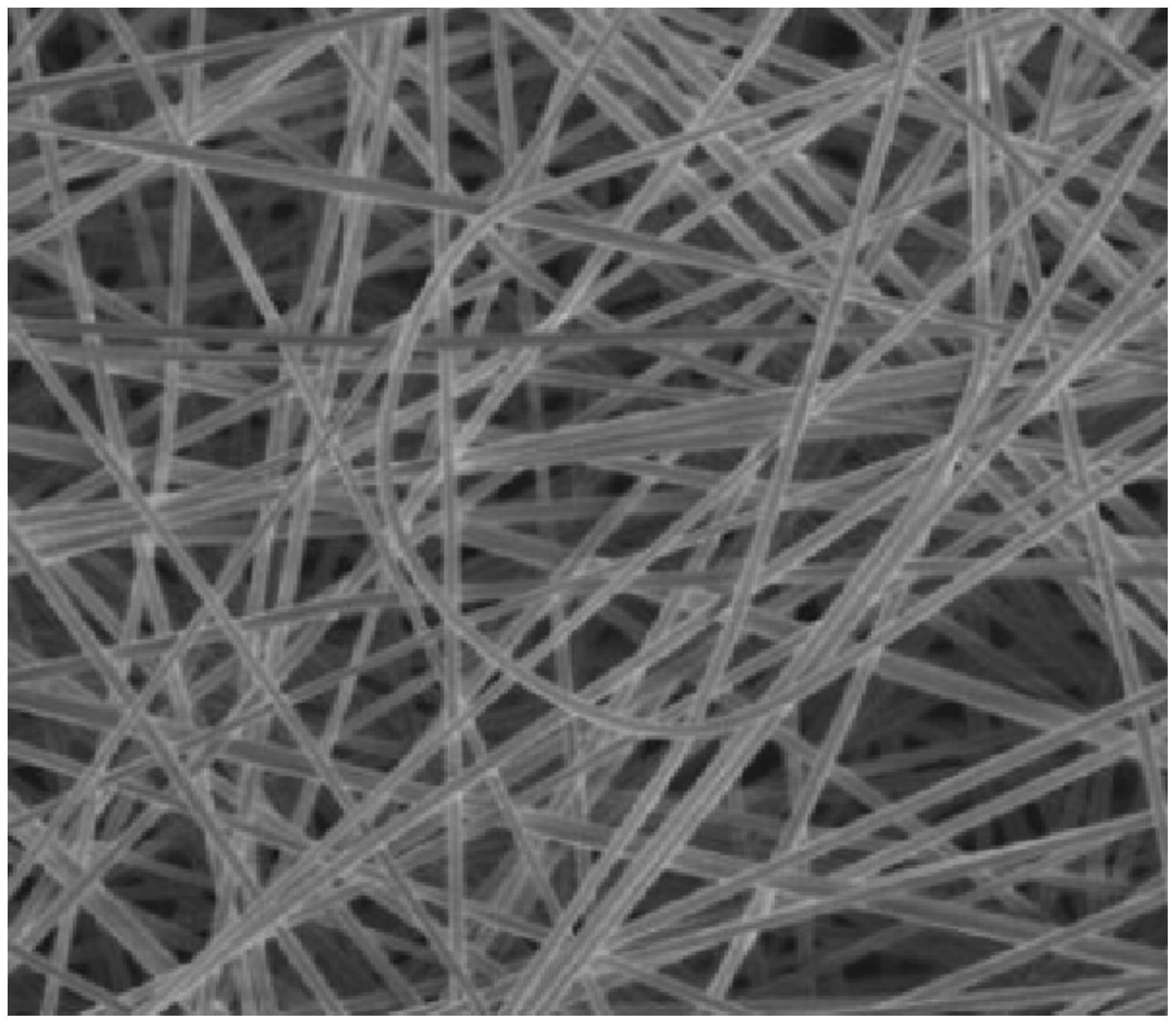

2.纳米纤维膜是采用静电纺丝技术制作而成,其内部具有高连通的纳米级孔隙结构,具有高比表面积、高孔隙率的优点,被广泛接受和应用,尤其是污水处理。基于聚丙烯腈原料易得、价格便宜、机械性能优良的优点,常常作为纳米纤维膜的原料之一,经过静电纺丝,制作为聚丙烯腈纳米纤维膜。但是,如图1所示,现有的聚丙烯腈纳米纤维膜一般由纳米纤维非定向排列组成,限制了其应用范围,因此,开发一种具有纳米纤维定向排列组成的纳米纤维膜迫在眉睫。

技术实现要素:

3.为了获得具有定向排列组成的纳米纤维膜,本技术提供一种静电纺丝网格状纳米纤维膜的制作方法及网格状纳米纤维膜。

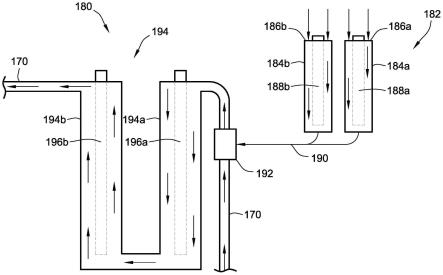

4.第一方面,本技术提供一种静电纺丝网格状纳米纤维膜的制作方法,采用如下的技术方案:一种静电纺丝网格状纳米纤维膜的制作方法,包括如下步骤:s1、配制聚合物纺丝溶液:聚合物纺丝溶液主要由以下重量份的原料制成:有机溶剂85-90 份、聚丙烯腈粉10-15份、氟碳表面活性剂0.5-1.5份;s2、静电纺丝:将聚合物纺丝溶液加入到静电纺丝装置的注射器中,然后在电压下,于注射器的喷丝针头、接收台上进行纺丝,且接收台的接收面呈网格状,接收台水平往复移动且不断旋转,从而得到呈网格状的纳米纤维初成品;s3、后处理:将纳米纤维初成品进行稳定化,得到网格状纳米纤维膜。

5.在静电纺丝中,聚合物纺丝溶液从喷丝针头飞行至接收台固化,形成纤维,纤维沉降到接收台上,基于接收台的接受面呈网格状,且不断水平往复移动以及旋转,使纤维于接收台处纺织呈具有网格状的纳米纤维初成品,进一步得到网格状纳米纤维膜。网格状纳米纤维膜中的纤维呈三维网络结构,且多条纤维之间呈现网格结构。本技术网格状纳米纤维膜的纤维表面光滑,还具有直径小的优点,纤维平均直径为210-295nm,同时还具有孔隙率高的优点,孔隙率>75%,使网格状纳米纤维膜表现出优良的综合性能,满足市场需求。

6.进一步的,还对聚合物纺丝溶液的原料配比进行优化,聚合物纺丝溶液的粘度受聚丙烯腈添加量的影响,聚丙烯腈的添加量越大,聚合物纺丝溶液的粘度越大。同时,聚合物纺丝溶液的粘度过低时,在静电纺丝中,其可能在到达接收台前出现断裂,甚至无法形成纤维,还容易出现飞丝的情况。聚合物纺丝溶液的粘度过高时,直接影响其流动性。而本技术的聚合物纺丝溶液,其粘度在50-300mpa

·

s之间,能够使其形成稳定的纤维,进而增加网

格状纳米纤维膜制作稳定性。同时,在聚合物纺丝溶液的原料中加入氟碳表面活性剂,其能够有效的降低聚合物纺丝溶液的表面张力,便于聚合物纺丝溶液于静电纺丝中克服自身表面张力,从而实现聚合物纺丝溶液的拉伸和分裂,降低纤维的直径,提高纤维孔隙率,增强网格状纳米纤维膜的性能以及应用范围。

7.进一步的,步骤s1配制聚合物纺丝溶液采用以下方法:在温度为30-50℃、搅拌速率为100-200r/min下,于有机溶剂中加入聚丙烯腈粉、氟碳表面活性剂,搅拌处理10-15h,得到聚合物纺丝溶液。采用上述技术方案,便于聚合物纺丝溶液的制备,而且增加聚合物纺丝溶液混料均匀性。

8.可选的,所述网格状纳米纤维膜中纤维的平均直径为200-300nm。

9.可选的,步骤s2静电纺丝中,电压为20-25v;聚合物纺丝溶液的流速为0.3-0.8ml/h;注射器的喷丝针头的内直径为0.3-0.4mm;注射器的喷丝针头距离接收台的接收距离为 150-200mm。

10.对电压、聚合物纺丝溶液流速、喷丝针头内直径、接收距离进行优化,不仅便于聚合物纺丝溶液的拉伸和分裂,而且便于纤维的固化,同时还能够有效的降低纤维直径,提高纤维的均匀性,增加网格状纳米纤维膜制作稳定性。

11.可选的,步骤s2静电纺丝中,接收台水平往复移动的速率为70-150mph、旋转的速率为1-5mph。。采用上述技术方案,不仅便于接收台的控制,而且还能够对网格状纳米纤维膜的网格尺寸进行限定,提高网格状纳米纤维膜制作的稳定性。

12.进一步的,接收台为外周面呈网格状的辊筒,便于接收台的选择。

13.可选的,步骤s3后处理采用以下方法:在相对湿度为80-90%、温度为60-80℃下,将纳米纤维初成品静置处理20-40min,升温至200-220℃,静置处理40-60min,降温,得到网格状纳米纤维膜。

14.在高湿度下,对纳米纤维初成品进行处理,有利于纤维分子链伸展,还有利于其沿主链的择优取向。然后于高温下进行处理,有利于纤维致密氧化层结构的形成,也有利于氧分子的扩散渗透,增强网格状纳米纤维膜的均质化以及稳定性,提高网格状纳米纤维膜的使用寿命。

15.可选的,所述聚丙烯腈粉的重均分子量为60000-90000。

16.在静电纺丝中,聚丙烯腈重均分子量过低时,容易出现念珠状纤维,而且纤维之间还容易出现交联的情况。聚丙烯腈重均分子量过高时,纤维平均直接较粗,分布在400-1200nm 之间,甚至达到1.5-2μm,影响网格状纳米纤维膜的性能。而本技术聚丙烯腈粉的重均分子量为60000-90000之间,能够使纤维平均直径为200-300nm之间,降低纤维的直径,提高网格状纳米纤维膜的性能以及应用范围。

17.可选的,有机溶剂为n,n-二甲基甲酰胺。其不仅能够溶解聚丙烯腈粉,而且还具有较高的挥发性,便于其在聚合物纺丝溶液固化过程中挥发,有效增强纤维的均匀性,降低纤维的直径,增加网格状纳米纤维膜的性能。

18.可选的,所述氟碳表面活性剂为bnk-4021。氟碳表面活性剂能够溶于有机溶剂中,且便于氟碳表面活性剂的选择。

19.可选的,步骤s2静电纺丝中,待将聚合物纺丝溶液加入静电纺丝装置前,对静电纺丝装置进行预热,预热温度为25-30℃。预先对静电纺丝装置进行预热,使其达到纺丝温度,

提高静电纺丝整个过程的稳定性,还降低静电纺丝初期的废料量。

20.第二方面,本技术提供一种网格状纳米纤维膜,采用如下的技术方案:一种网格状纳米纤维膜,其采用上述所述的静电纺丝网格状纳米纤维膜的制作方法得到。

21.综上所述,本技术具有以下有益效果:1、本技术网格状纳米纤维膜中的纤维呈三维网络结构,且多条纤维之间呈现网格结构。本技术网格状纳米纤维膜的纤维具有直径小、孔隙率高、表面光滑的优点,提高网格状纳米纤维膜的应用范围,满足市场需求。

22.2、本技术聚合物纺丝溶液中,有机溶剂为n,n-二甲基甲酰胺,且添加聚丙烯腈粉、氟碳表面活性剂,利用原料之间的协同增效,使聚合物纺丝溶液保持良好的粘度,便于聚合物纺丝溶液的流动,提高网格状纳米纤维膜制作稳定性,同时还能够降低纤维直径,提高纤维孔隙率,增强网格状纳米纤维膜的性能。

23.3、后处理中,对纳米纤维初成品先高湿度处理,后高温处理,有效的增强网格状纳米纤维膜的均质化以及稳定性,提高网格状纳米纤维膜的使用寿命。

附图说明

24.图1是现有技术中聚丙烯腈纳米纤维膜的微观结构示意图。

25.图2是实施例1中网格状纳米纤维膜的结构示意图。

26.图3是实施例1中网格状纳米纤维膜的微观结构示意图。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。实施例

28.实施例1一种静电纺丝网格状纳米纤维膜的制作方法,包括如下步骤:s1、配制聚合物纺丝溶液以n,n-二甲基甲酰胺为有机溶剂,在温度为40℃、搅拌速率为150r/min下,于88g的n,n

‑ꢀ

二甲基甲酰胺中加入12g的聚丙烯腈粉、1g的氟碳表面活性剂,搅拌处理12h,得到聚合物纺丝溶液。

29.其中,聚丙烯腈粉的重均分子量为85000;氟碳表面活性剂为bnk-4021。

30.s2、静电纺丝对静电纺丝装置进行预热,预热温度为30℃,然后将聚合物纺丝溶液加入到静电纺丝装置的注射器中,注射器容积为5ml。然后在电压下,于注射器的喷丝针头、接收台上进行纺丝,得到呈网格状的纳米纤维初成品。

31.其中,静电纺丝条件:电压为23v;聚合物纺丝溶液的流速为0.5ml/h;注射器的喷丝针头的内直径为0.33mm、外直径为0.63mm;注射器的喷丝针头距离接收台的接收距离为 162mm。

32.接收台为外周面呈网格状的辊筒,辊筒的直径为60cm,辊筒外周面的网格状呈方框形,且方框形的尺寸为0.11mm。待静电纺丝过程中,接收台水平往复移动且不断旋转,接

收台水平往复移动的距离为270mm、水平往复移动的速率为100mph、旋转的速率为3mph。

33.注射器的喷丝针头与高压发生器的正极连接,接收台与高压发生器的负极连接,在电压下,喷丝针头处的液滴会由球形变为圆锥形,即形成泰勒锥,并从喷丝针头延展得到纤维细丝,之后沉降在接收台上固化成纤维,且在接收台的作用下,经过放置,形成呈网格状的纳米纤维初成品。

34.s3、后处理在相对湿度为85%、温度为70℃下,将纳米纤维初成品静置处理30min,升温至210℃,静置处理50min,降温至25℃,得到网格状纳米纤维膜。

35.实施例2一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液的原料添加量不同,n,n-二甲基甲酰胺的添加量为85g、聚丙烯腈粉的添加量为15g、氟碳表面活性剂的添加量为1.5g。

36.实施例3一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液的原料添加量不同,n,n-二甲基甲酰胺的添加量为90g、聚丙烯腈粉的添加量为10g、氟碳表面活性剂的添加量为0.5g。

37.实施例4一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中有机溶剂不同,有机溶剂为n,n-二甲基乙酰胺。

38.实施例5一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中有机溶剂不同,有机溶剂为二甲基亚砜。

39.实施例6一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中聚丙烯腈的重均分子量不同,聚丙烯腈的重均分子量为60000。

40.实施例7一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中聚丙烯腈的重均分子量不同,聚丙烯腈的重均分子量90000。

41.对比例对比例1一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中未添加氟碳表面活性剂。

42.对比例2一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中聚丙烯腈粉的添加量不同,聚丙烯腈粉的添加量为5g。

43.对比例3一种静电纺丝网格状纳米纤维膜的制作方法,其和实施例1的区别之处在于,聚合物纺丝溶液原料中聚丙烯腈粉的添加量不同,聚丙烯腈粉的添加量为20g。

44.性能检测试验

(1)显微观测取实施例1得到的网格状纳米纤维膜作为试样,且对试样进行拍照,之后采用扫描电镜法对试样的微观结构进行观察。

45.如图2所示,本技术的网格状纳米纤维膜表面光滑、均匀。

46.如图3所示,本技术网格状纳米纤维膜中多条纤维之间呈现均匀的网格状,且网格状呈方框形。

47.(2)分别取实施例1-7、对比例1-3步骤s1得到的聚合物纺丝溶液作为试样,且对试样进行下述性能检测,检测结果如表1所示。

48.分别取实施例1-7、对比例1-3步骤s3得到的网格状纳米纤维膜作为试样,且对试样进行下述性能检测,检测结果如表1所示。

49.其中,采用ndj-8s旋转粘度计测试法,对聚合物纺丝溶液的粘度进行检测。

50.依据gb/t36422-2018《化学纤维微观形貌及直径的测定扫描电镜法》,对试样的纤维平均直径、纤维形态进行检测。

51.采用bet法对试样的孔隙率进行检测。

52.表1检测结果

检测项目聚合物纺丝溶液粘度/mpa

·

s纤维平均直径/nm纤维形态孔隙率/%实施例1143220光滑纤维86.4实施例2282285光滑纤维78.5实施例382210光滑纤维92.3实施例4196240光滑纤维81.8实施例5274295光滑纤维76.4实施例6101215光滑纤维82.5实施例7163245光滑纤维78.1对比例1141245光滑纤维82.7对比例243210珠状纤维62.6对比例3511410光滑纤维70.4

从表1中可以看出,本技术网格状纳米纤维膜的纤维表面光滑,而且还具有较低的直径,平均直径为210-295nm,同时还具有较高的孔隙率,孔隙率为76.4-92.3%,使网格状纳米纤维膜表现出优良的综合性能,满足市场需求。网格状纳米纤维膜制作中,聚合物纺丝溶液的粘度在50-300mpa

·

s之间,粘度合适,增加网格状纳米纤维膜制作稳定性。

53.将实施例1和对比例1-3进行比较,由此可以看出,在聚合物纺丝溶液原料中添加氟碳表面活性剂,以及聚丙烯腈粉的添加量为10-15重量份,使网格状纳米纤维膜表现出更优的性能。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。