1.本发明涉及制造用于燃气涡轮航空发动机的包括金属前缘的复合材料叶片的一般领域。

背景技术:

2.燃气涡轮航空发动机复合材料叶片上金属前缘的存在为复合叶片组件提供了保护,以防异物撞击,如鸟撞。燃气涡轮航空发动机的活动风扇叶片尤其如此,其暴露于鸟类、冰雹、冰等的摄入中。

3.上述叶片的制造首先包括生产复合材料的“叶片主体”,所述复合材料包括用通常从热固性(ts)或热塑性(tp)树脂获得的基质致密的纤维增强体。

4.一旦获得复合材料叶片主体,必须在其最前边缘装配防护金属前缘。为此,通过冲压、成型或电铸等机械方法生产的金属条被粘合在复合材料叶片的最前缘。该操作可在模具中执行,以确保金属条的粘合。文件us 2007/092379和us 2016/0167269中特别描述了具有金属前缘的复合材料叶片的示例。

5.为了减轻重量,附加的前缘通常由钛制成。虽然钛具有良好的机械强度,但异物(尤其是鸟)对钛前缘的高速撞击仍然会导致钛前缘变形(弯曲)。一种解决方案是通过增加前缘的厚度来增加前缘的刚度,或者使用密度更大的材料。然而,在这种情况下,前缘的总重量显著增加,因此叶片复合材料承受的离心力也显著增加,尤其是在叶根柄处,叶根柄是叶片静应力的关键区域。

技术实现要素:

6.因此,本发明的主要目的是提出一种制造具有金属前缘的复合材料叶片的方法,该方法不具有上述缺点。

7.在本发明中,通过一种制造燃气涡轮航空发动机用具有附加金属前缘的复合材料叶片的方法,实现了该目标,所述方法包括:

[0008]-生产复合材料叶片主体,沿纵向包括叶根部分、叶柄部分和翼型体部分,所述翼型体部分在所述叶柄部分和翼型体尖端之间纵向延伸,并在最前缘部分和后缘部分之间横向延伸;

[0009]-通过增材制造,制造在存在于复合材料叶片主体的叶柄部分的下端和存在于翼型体部分的尖端处的上端之间纵向延伸的前缘部分;

[0010]-将制造的前缘粘合到复合材料叶片主体翼型体的最前缘部分,

[0011]

其特征在于,所述前缘包括第一金属材料的第一部分,所述第一部分从所述前缘的下端延伸至位于所述前缘的下端和上端之间的中间位置,以及第二金属材料的第二部分,所述第二部分从所述中间位置延伸至所述前缘的上端,所述第二金属材料的密度大于所述第一金属材料的密度。

[0012]

通过这种方式,可获得具有可变密度前缘的复合材料叶片,在与叶片中对异物撞

击最敏感的部分相对应的叶片上部,所述前缘的密度最大,因此刚度最大。前缘在叶片下部密度较小,几乎不暴露和/或对异物撞击不太敏感。所获得的叶片在待加固区域内具有很好的抗撞击性,以防吸入异物,同时考虑到密度较小的部分的存在,不会显著影响叶片的总重量。这也避免了增加叶柄部分离心力产生的静应力,叶柄部分是复合材料叶片结构中的力集中区域。

[0013]

根据本发明方法的一个特定特征,所述第一部分在相当于总气流高度30%的高度上纵向延伸,而所述第二部分在相当于总气流高度70%的高度上纵向延伸。

[0014]

根据本发明方法的另一特定特征,所述第一材料为钢或钛,而所述第二材料为镍或钴合金。

[0015]

根据本发明方法的另一个具体特征,所述第一材料是钛,而所述第二材料是钢。

[0016]

本发明还涉及一种制造燃气涡轮航空发动机用具有附加金属前缘的复合材料叶片的方法,所述方法包括:

[0017]-生产复合材料叶片主体,沿纵向包括叶根部分、叶柄部分和翼型体部分,所述翼型体部分在所述叶柄部分和翼型体尖端之间纵向延伸,并在最前缘部分和后缘部分之间横向延伸;

[0018]-通过增材制造,制造在存在于复合材料叶片主体的叶柄部分的下端和存在于翼型体部分的尖端处的上端之间纵向延伸的前缘部分;

[0019]-将制造的前缘粘合到复合材料叶片主体翼型体的最前缘部分,

[0020]

其特征在于,所述前缘包括第一金属材料的第一部分,所述第一部分从所述前缘的下端延伸至位于所述前缘的下端和上端之间的第一中间位置,第二金属材料的第二部分,所述第二部分从所述第一中间位置延伸至第二中间位置,以及第三金属材料的第三部分,所述第三部分从所述第二中间位置延伸至所述前缘的上端,所述第二金属材料的密度大于所述第一金属材料和所述第三金属材料的密度。

[0021]

通过这种方式,可获得具有可变密度前缘的复合材料叶片,在与叶片中对异物撞击最敏感的部分相对应的叶片上部,所述前缘的密度最大,因此刚度最大。前缘在叶片下部密度较小,叶片下部几乎不暴露和/或对异物撞击不太敏感。所获得的叶片在待加固区域内具有很好的抗撞击性,以防吸入异物,同时考虑到两个密度较小的部分的存在,不会显著影响叶片的总重量。这也避免了增加由离心力产生的静应力,特别是在复合材料叶片结构中力集中区域的叶柄部分。

[0022]

根据本发明方法的一个特定特征,所述第一部分在相当于总气流高度30%的高度上纵向延伸,而所述第二部分在相当于总气流高度60%的高度上纵向延伸,并且所述第三部分在相当于总气流高度10%的高度上纵向延伸。

[0023]

根据本发明方法的另一特定特征,所述第一金属材料和第三金属材料为钢或钛,而所述第二金属材料为镍或钴合金。

[0024]

根据本发明方法的另一个具体特征,所述第一金属材料和第三金属材料是钛,而所述第二金属材料是钢。

[0025]

本发明的另一个主题是一种燃气涡轮航空发动机用具有附加金属前缘的复合材料叶片,所述叶片包括复合材料叶片结构,所述叶片结构沿纵向包括叶根、叶柄和翼型体,所述翼型体在叶柄和叶尖之间纵向延伸,在最前缘部分和后缘之间横向延伸,前缘粘合在

复合材料叶片结构的翼型体的所述最前缘部分上,所述前缘在存在于所述复合材料叶片结构的叶柄的下端和存在于所述叶片结构的尖端处的上端之间纵向延伸,其特征在于,所述前缘包括第一金属材料的第一部分,所述第一部分从所述前缘的下端延伸至位于所述前缘的下端和上端之间的中间位置,以及第二金属材料的第二部分,所述第二部分从所述中间位置延伸至所述前缘的上端,所述第二金属材料的密度大于所述第一金属材料的密度。

[0026]

因此,本发明的叶片包括具有可变密度的前缘,在与叶片中对异物撞击最敏感的部分相对应的叶片上部,所述前缘的密度最大,因此刚度最大。前缘在叶片下部密度较小,叶片下部几乎不暴露和/或对异物撞击不太敏感。所获得的叶片在待加固区域内具有很好的抗撞击性,以防吸入异物,同时考虑到密度较小的部分的存在,不会显著影响叶片的总重量。这也避免了增加叶柄部分离心力产生的静应力,叶柄部分是复合材料叶片结构中的力集中区域。

[0027]

根据本发明叶片的一个特定特征,所述第一部分在相当于总气流高度30%的高度上纵向延伸,而所述第二部分在相当于总气流高度70%的高度上纵向延伸。

[0028]

本发明的另一个主题是一种燃气涡轮航空发动机用具有附加金属前缘的复合材料叶片,所述叶片包括复合材料叶片结构,所述叶片结构沿纵向包括叶根、叶柄和翼型体,所述翼型体在叶柄和叶尖之间纵向延伸,在最前缘部分和后缘之间横向延伸,前缘粘合在复合材料叶片结构的翼型体的所述最前缘部分上,所述前缘在存在于所述复合材料叶片结构的叶柄的下端和存在于所述叶片结构的叶尖处的上端之间纵向延伸,其特征在于,所述前缘包括第一金属材料的第一部分,所述第一部分从所述前缘的下端延伸至位于所述前缘的下端和上端之间的第一中间位置,以及第二金属材料的第二部分,所述第二部分从所述第一中间位置延伸至所述第二中间位置,以及第三金属材料的第三部分,所述第三部分从所述第二中间位置延伸至所述前缘的上端,所述第二金属材料的密度大于所述第一金属材料和所述第三金属材料的密度。

[0029]

因此,本发明的叶片包括具有可变密度的前缘,在与叶片中对异物撞击最敏感的部分相对应的叶片上部,所述前缘的密度最大,因此刚度最大。前缘在叶片下部密度较小,叶片下部几乎不暴露和/或对异物撞击不太敏感。叶片因此在待加固区域内具有很好的抗撞击性,以防吸入异物,同时考虑到密度较小的两个部分的存在,不会显著影响叶片的总重量。这也避免了增加由离心力产生的静应力,特别是在复合材料叶片结构中力集中区域的叶柄部分。

附图说明

[0030]

图1是根据本发明的一个实施方式的具有附加金属前缘的复合材料叶片的示意性透视图。

[0031]

图2是分解的示意性透视图,示出了将金属前缘组装到复合材料叶片主体上。

[0032]

图3是根据本发明的另一个实施方式的具有附加金属前缘的复合材料叶片的示意性透视图。

具体实施方式

[0033]

本发明适用于制造用于燃气涡轮航空发动机的具有金属前缘的复合材料叶片。

[0034]

结合风扇叶片(如图1所示的叶片30)的制造,描述了符合本发明的方法,该叶片包括复合材料叶片结构100,在纵向d

l

上包括叶根110、叶柄120和在前缘200和后缘132之间横向d

t

延伸的翼型体130。翼型体130还包括下表面133、上表面134和尖端135。前缘200由粘合在翼型体130的最前缘部分136上的金属材料条组成。除前缘200外,叶片30由复合材料制成。

[0035]

制造叶片的方法首先是用复合材料制造叶片主体,该复合材料是由基质致密的纤维增强材料制成的。“叶片主体”指完全由复合材料制成的叶片主体,包括最终叶片的大部分组成部分,即叶根、叶柄和翼型体,如上文所述,但前缘除外,前缘由添加到叶片主体上的金属条组成,如下文所述。

[0036]

叶片主体由能够以本领域技术人员已知的不同方式获得的纤维预制件制成。通常,可以通过纱线(例如由碳纤维形成)的三维(3d)编织或通过二维纤维织物的叠层直接获得预制件。文件us 2005/084377中详细描述了用复合材料制造风扇叶片,该复合材料由三维编织形成的纤维增强材料制成,并用基质致密。在本文描述的示例中,通过碳纤维纱线的3d编织获得风扇叶片预制件。

[0037]

以已知方式,用含有基质材料前体的液体组合物浸渍叶片预制件。前体通常以聚合物的形式存在,例如任选地在溶剂中稀释的树脂。预制件放置在模具中,该模具可以被密封,其外壳具有成型叶片主体的形状,并且能够具有扭曲的形状,特别是对应于具有空气动力学轮廓的翼型体的最终形状。关闭模具,将液态基质前体(例如环氧树脂)注入整个壳体中,以浸渍预制件的所有纤维部分。叶片纤维预制件的浸渍尤其可以通过众所周知的树脂传递模塑法(rtm)获得。

[0038]

将前体转化为基质(例如通过固化)通常通过热处理进行,方法是在去除任何溶剂后加热模具,并交联聚合物,保持在模具中的预制件具有与空气动力学轮廓结构相匹配的形状。基质尤其可以从环氧树脂中获得,如cytec公司销售的pr 520高性能环氧树脂,或从碳或陶瓷基质的液体前体中获得。

[0039]

对于碳或陶瓷基质的形成,热处理需要热解有机前体,以根据所使用的前体和热解条件将有机基基质转化为碳或陶瓷基质。例如,液态碳前体可以是焦炭含量相对较高的树脂,例如酚醛树脂,而sic的液态陶瓷前体尤其可以是聚碳硅烷(pcs)或聚钛碳硅烷(ptcs)或聚硅氮烷(psz)类型的树脂。可进行从浸渍到热处理的几个连续循环,以达到所需的致密化程度。

[0040]

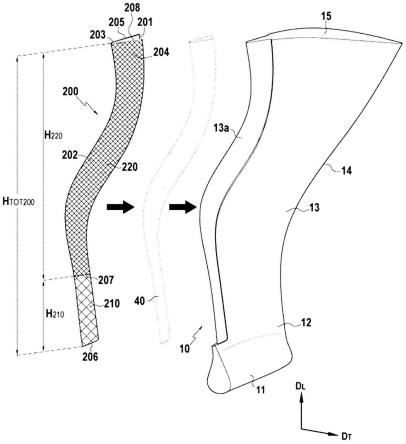

基质形成后,零件从模具中脱模。最后对其进行修整以去除多余的树脂,并对倒角进行机加工。无需其他加工,因为成型后的零件符合要求的尺寸。如图2所示,获得了叶片主体10,其包括与前述叶片30的叶片结构100的叶根110相对应的叶根部分11、与叶片30的叶片结构100的叶柄120相对应的叶柄部分12、与叶片30的叶片结构100的翼型体130相对应的翼型体部分13,翼型体部分在叶柄部分12和翼型体尖端15(对应于叶片30的叶片结构100的翼型体130的尖端135)之间延伸。翼型体部分13包括与叶片30的叶片结构100的翼型体130的最前缘部分136相对应的最前缘部分13a。最前缘部分13a用于容纳金属条,以形成最终叶片的前缘。

[0041]

在叶片主体生产完成后或与叶片主体生产平行,通过增材制造具有前缘理论数字模型中定义的形状和尺寸的近成品前缘(金属条)。在增材制造的已知方法中,尤其可用以

下方法获得前缘:

[0042]-多层金属增材制造工艺,通过使用激光源通过熔合将颗粒粘合在一起,也称为粉末床增材制造或slm(选择性激光熔化)或lbm(激光束熔化),

[0043]-激光金属沉积(lmd),

[0044]-多层金属增材制造,通过使用电子束熔合颗粒

‑“

电子束熔化”。

[0045]-在增材制造之后,获得已经具有形状(外部几何形状)和所需最终尺寸(“净形”部分)的前缘。这样就无需对前缘外壁进行机加工和适当的机械抛光操作,这些操作通常在通过铸造获得前缘时进行,并且由于零件的灵活性,执行起来很复杂。这些精加工操作在这里可以由表面处理操作代替,例如不影响前缘尺寸的电化学抛光程序。

[0046]

这提供了准备好组装到叶片主体10上的成品前缘或金属条200,如图2所示。前缘200包括拟结合在叶片主体10的最前缘部分13a上的内壁201和限定最终叶片的前缘轮廓的外壁202。前缘200还包括鼻部203,两个翼204和205从鼻部延伸。

[0047]

在本发明中,前缘200包括由第一金属材料制成的第一部分210。第一部分210从前缘的下端206延伸到位于前缘的下端206和上端208之间的中间位置207。前缘200还包括由第二金属材料制成的第二部分220。第二部分220从中间位置207延伸到前缘的上端208。通过增材制造,可以用几种不同的金属材料制造前缘。

[0048]

第一部分210沿纵向d

l

在高度h

210

上延伸,高度h

210

对应于从前缘的下端206开始的总气流高度h

tot200

的大约30%。根据定义,前缘的0%的最小径向高度对应于叶片前缘与要安装在其上的圆盘之间的交点,该交点在内部界定了通过风扇的气流路径。类似地,100%的最大径向高度对应于前缘线的径向最高点。

[0049]

第一部分210意在延伸到叶片的一个区域或气流高度(或前缘高度),在该区域或气流高度,外来物体撞击(特别是鸟撞)并不重要,因为它仅引起前缘的轻微变形。因此,第一部分210可以由具有平均密度的第一金属材料构成。

[0050]

第二部分220沿纵向d

l

在高度h

220

上延伸,高度h

220

对应于从中间位置207开始的总气流高度h

tot200

的大约70%。与第一部分210不同,第二部分220旨在延伸到叶片的以下的区域或气流高度,在该区域或气流高度,鸟撞之类的外来物体撞击很关键。例如,对于风扇叶片,大型鸟类的摄入在总气流高度的50%左右很关键,而普通鸟类在总气流高度的85%左右很关键。因此,第二部分220由第二金属材料制成,第二金属材料的密度大于第一金属材料的密度。作为非限制性示例:

[0051]

第一金属材料可以是钢或钛,而第二金属材料是镍合金,例如718,或钴合金;

[0052]

第一金属材料可以是钛,而第二金属材料可以是钢。

[0053]

叶片制造的最后一步是将金属前缘200以复合材料粘合到叶片主体10上。更具体地说,如图2所示,前缘200对接在叶片主体10的翼型体部分13上的最前缘部分13a上,在前缘的内壁201和叶片主体10的最前缘部分13a之间插入一层粘合剂或粘合材料40。叶片主体的前缘和最前缘部分之间的粘合剂层可以以不同方式施加。特别地,它可以对应于夹在前缘的内壁和叶片主体的最前缘部分之间的粘合材料;整个组装完成后,被放置在粘合模具中,该模具被加热以激活(固化)材料的粘合性能。粘合剂层也可以直接沉积在前缘200的内壁201和/或叶片主体的最前缘部分13a上,在能够对要装配的元件施加压力的粘合模具中

进行装配,并且可以选择进行粘合热处理。文件us 2015/151485中特别描述了将前缘粘合到复合材料叶片主体上的方法。

[0054]

所获得的叶片在待加固区域内具有很好的抗撞击性,以防吸入异物,同时考虑到密度较小的部分的存在,不会显著影响叶片的总重量。这也避免了增加叶柄部分离心力产生的静应力,叶柄部分是复合材料叶片结构中的力集中区域。

[0055]

图3所示为叶片50,与前面所述的叶片30不同,前缘上致密材料部分延伸的区域在前缘上端减少。更具体地,图3中所示的叶片50包括复合材料的叶片结构300,在纵向d

l

上包括叶根310、叶柄320和在前缘400和后缘332之间横向d

t

延伸的翼型体330。翼型体330还包括下表面333、上表面334和尖端335。前缘400由粘合在翼型体330的最前缘部分336上的金属条组成。除前缘400外,叶片50由复合材料制成。

[0056]

叶片主体和添加到叶片主体上以形成最终叶片的后缘的金属条的制造与先前针对叶片30所描述的相同,并且出于简化原因不再进一步描述。简单地指出,前缘包括三个不同密度的部分。

[0057]

根据本发明,前缘400包括由第一金属材料制成的第一部分410。第一部分410从前缘的下端406延伸到位于前缘的下端406和上端409之间的第一中间位置407。前缘400包括由第二金属材料制成的第二部分420。第二部分420从第一中间位置407延伸到位于前缘的下端406和上端409之间的第二中间位置408,该第二中间位置在纵向d

l

上位于第一中间位置的上方。前缘400还包括由第三金属材料制成的第三部分430。第三部分430从第二中间位置408延伸到前缘400的上端409。通过增材制造,可以用几种不同的金属材料制造前缘。

[0058]

第一部分410沿纵向d

l

在高度h

410

上延伸,高度h

410

对应于从前缘的下端406开始的总气流高度h

tot400

的大约30%。第三部分430在高度h

430

上延伸,高度h

430

对应于从第二中间位置408开始的总气流高度h

tot400

的大约10%。第一部分和第二部分旨在延伸到叶片的以下区域或气流高度,在该区域或气流高度,鸟撞之类的外来物体撞击并不重要。因此,第一部分410和第三部分430可以分别由平均密度的第一材料和第三材料构成。第一金属材料和第三金属材料可以相同或不同。

[0059]

第二部分420沿纵向d

l

在高度h

420

上延伸,高度h

420

对应于从第一中间位置407开始的总气流高度h

tot400

的大约60%。与第一部分410和第二部分430不同,第三部分420旨在延伸到鸟撞之类的外来物体撞击很关键的区域或气流高度。因此,第二部分220由第二金属材料制成,密度大于第一材料或第三材料的密度。作为非限制性示例:

[0060]-第一和第三金属材料可以是钢或钛,而第二金属材料是镍合金,例如718,或钴合金;

[0061]-第一和第三金属材料可以是钛,而第二金属材料是钢。

[0062]

该实施方式允许通过存在两个密度较小的部分,进一步节省叶片的总重量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。