一种双高棒生产

φ

10-40规格的600mpa抗震钢筋轧制工艺方法

技术领域

1.本发明涉及钢铁冶炼技术领域,具体为一种双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法。

背景技术:

2.现有西马克双线高速棒材生产线,该产线可轧制φ10-40规格棒材,最大轧制速度可达45m/s,该产线设备轧制能力大,采用低温高速大变形辊环轧制技术,可显著细化细晶组织,提高产品性能。由该产线生产的hrb400e钢筋可减少甚至取消微合金元素的添加,吨钢成本比普通产线生产的hrb400e钢筋低200-300元,且产品质量稳定,经济社会效益显著,目前国内新上的轧钢产线基本都是高速棒材,已成为一种发展趋势。

3.由于双高棒产线特点,轧制时对产品晶粒组织细化明显,这点对抗震钢筋来说细晶强化是一把双刃剑,优点是细晶强化可同时提高钢筋强度和韧性,缺点是细晶强化对屈服强度的提升要明显高于抗拉强度,影响钢筋的强屈比抗震指标,这对于400mpa级钢筋影响较小,因为400mpa级钢筋强屈比富余量较大;但对600mpa高强钢影响明显,尤其是由双线高速棒材生产线生产的600mpa热轧钢筋强屈比很难达到1.25,该技术难点限制了600mpa高强抗震钢及双高棒产线的推广应用。因此需要一种双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法。

技术实现要素:

4.本发明的目的在于提供一种双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法,以解决上述背景技术中提到技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法,步骤为:

6.步骤1:钢坯650℃左右热送进入加热炉加热,加热炉设预热段、加热1段、加热2段、均热段,各段温度分别设定在800-900℃、1000-1100℃、1100-1200℃、1100-1150℃,烟气残氧量控制在5%左右,加热时间控制80~130min,钢坯出钢温度:1050-1100℃,提高出钢温度使600mpa钢坯合金元素充分溶解到奥氏体组织,提高奥氏体组织的成分及大小的均匀化;

7.步骤2:出炉钢坯先经高压水除磷去除表面氧化皮,避免氧化皮轧入表面,提高表面质量,水压控制在5-10mpa;

8.步骤3:除磷后的钢坯依次通过粗轧、中轧机进行常规平立交替轧制,不断缩减断面,控制粗、中轧出口料型符合工艺要求。轧件从中轧出来后进入1组空冷装置冷却回温至950-1000℃再进入预精轧;

9.步骤4:φ25~φ40mm规格通过预精轧轧制后单线出成品,不经过精轧机组,终轧速度控制在7~18m/s,钢筋出终轧后进入三组控冷装置冷却回温至900-950℃,上冷床空

冷;φ10~φ22mm规格通过预精轧切分两线后由18#架出口分别进入左右过道,再通过三组空冷装置冷却回温至900-950℃后进入精轧机组轧制,精轧采用高速辊环轧制技术,终轧速度控制在24~45m/s。精轧机组内使用水冷,对辊环降温并减少因高速轧制造成的轧件升温,终轧出成品后通过四组控冷装置进行微冷,控制上冷床温度在920-950℃后空冷;

10.步骤5:上述空冷装置与精轧机组间有2m套量的自由活套连接调节张力。预精轧后的三组空冷装置内设置有三通道,两边通道用于冷却φ10~φ22mm规格,中间通道用于冷却φ25~φ40mm规格。上述精轧机组总变形量控制在40%左右;

11.步骤6:冷床冷却:钢筋通过转鼓上钢装置进入步进式冷床,钢筋在冷床上单齿单支摆放,均匀空冷散热。

12.优选的,所述的钢坯用含cr的铁水和废钢进行炼钢冶炼,使钢中含有0.10~0.20%的cr元素。

13.优选的,所述的钢坯用高c、高mn成分设计。

14.优选的,所述的钢筋轧制工艺方法中采用vn沉淀强化技术,充分发挥v的沉淀强化效果弱化细晶强化。炼钢进行vn微合金化并采用钢包底吹氮气,使钢中v控制在0.040~0.120%、氮含量稳定在100ppm~230ppm,提高v(c,n)细小颗粒的析出率。

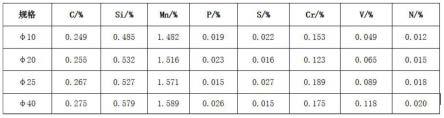

15.优选的,所述的钢筋的化学成分为:c:0.24~0.28%,si:0.45~0.60%,mn:1.45~1.60%,p:≤0.030%,s:≤0.030%,v:0.040~0.120%,n:0.010~0.023%,cr:0.10~0.20%,其余为fe和不可避免的参与元素。

16.优选的,所述的钢筋具体规格细分为:(1)φ10、φ12、φ14、φ16规格的化学成分为:c:0.24~0.26%,si:0.45~0.60%,mn:1.45~1.55%,p:≤0.030%,s:≤0.030%,v:0.040~0.055%,n:0.010~0.015%,cr:0.10~0.20%;

17.(2)φ18、φ20、φ22规格的化学成分为:c:0.24~0.26%,si:0.45~0.60%,mn:1.45~1.55%,p:≤0.030%,s:≤0.030%,v:0.055~0.070%,n:0.012~0.017%,cr:0.10~0.20%;

18.(3)φ25、φ28、φ32规格的化学成分为:c:0.25~0.27%,si:0.45~0.60%,mn:1.45~1.60%,p:≤0.030%,s:≤0.030%,v:0.080~0.100%,n:0.015~0.020%,cr:0.10~0.20%;

19.(4)φ40规格的化学成分为:c:0.25~0.28%,si:0.50~0.60%,mn:1.50~1.60%,p:≤0.030%,s:≤0.030%,v:0.100~0.120%,n:0.018~0.023%,cr:0.10~0.20%。

20.与现有技术相比,本发明的有益效果是:该双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法,充分发挥元素在钢中的固溶强化和沉淀强化作用,均衡双高棒产线能力的细晶强化,使双高棒产线生产的600mpa热轧钢筋满足抗震钢筋要求,且合金加入量低于常规产线;控制hrb600e钢筋v(c,n)细小颗粒析出率达80%以上,珠光体组织含量达到50%以上,晶粒度在9.0-9.5级左右,屈服强度在620mpa以上,抗拉强度750mpa以上,强屈比≥1.25,使双高棒生产线成功生产出合格的600mpa抗震钢筋。

附图说明

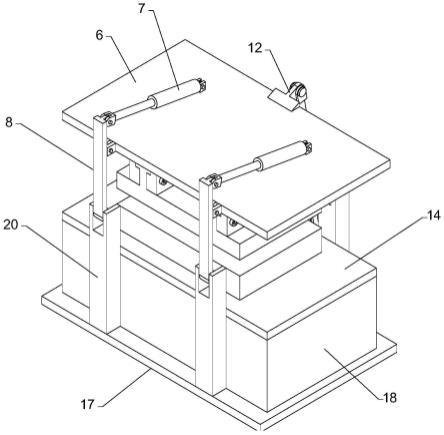

21.图1为本发明成分控制图;

22.图2为本发明轧制工艺参数图;

23.图3为本发明指标检测参数图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明提供一种实施例:一种双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法,步骤为:

26.步骤1:钢坯650℃左右热送进入加热炉加热,加热炉设预热段、加热1段、加热2段、均热段,各段温度分别设定在800-900℃、1000-1100℃、1100-1200℃、1100-1150℃,烟气残氧量控制在5%左右,加热时间控制80~130min,钢坯出钢温度:1050-1100℃,提高出钢温度使600mpa钢坯合金元素充分溶解到奥氏体组织,提高奥氏体组织的成分及大小的均匀化;

27.步骤2:出炉钢坯先经高压水除磷去除表面氧化皮,避免氧化皮轧入表面,提高表面质量,水压控制在5-10mpa;

28.步骤3:除磷后的钢坯依次通过粗轧、中轧机进行常规平立交替轧制,不断缩减断面,控制粗、中轧出口料型符合工艺要求。轧件从中轧出来后进入1组空冷装置冷却回温至950-1000℃再进入预精轧;

29.步骤4:φ25~φ40mm规格通过预精轧轧制后单线出成品,不经过精轧机组,终轧速度控制在7~18m/s,钢筋出终轧后进入三组控冷装置冷却回温至900-950℃,上冷床空冷;φ10~φ22mm规格通过预精轧切分两线后由18#架出口分别进入左右过道,再通过三组空冷装置冷却回温至900-950℃后进入精轧机组轧制,精轧采用高速辊环轧制技术,终轧速度控制在24~45m/s。精轧机组内使用水冷,对辊环降温并减少因高速轧制造成的轧件升温,终轧出成品后通过四组控冷装置进行微冷,控制上冷床温度在920-950℃后空冷;

30.步骤5:上述空冷装置与精轧机组间有2m套量的自由活套连接调节张力。预精轧后的三组空冷装置内设置有三通道,两边通道用于冷却φ10~φ22mm规格,中间通道用于冷却φ25~φ40mm规格。上述精轧机组总变形量控制在40%左右;

31.步骤6:冷床冷却:钢筋通过转鼓上钢装置进入步进式冷床,钢筋在冷床上单齿单支摆放,均匀空冷散热。

32.进一步,所述的钢坯用含cr的铁水和废钢进行炼钢冶炼,使钢中含有0.10~0.20%的cr元素。cr在钢中可以与c结合形成合金渗碳体,提高珠光体稳定性,也可溶于铁素体中,提高铁素体强度和硬度,对钢筋的抗拉强度提升具有显著作用。

33.进一步,所述的钢坯用高c、高mn成分设计,c和mn都具有固溶强化作用,c可提高钢中珠光体含量;mn提高钢的淬透性,并使钢的共析点左移,提高珠光体含量,缩小珠光体片层间距,因珠光体具有强度高的特点,对抗拉强度的贡献远大于屈服强度,所以c、mn成分按上限控制。

34.进一步,所述的钢筋轧制工艺方法中采用vn沉淀强化技术,充分发挥v的沉淀强化

效果弱化细晶强化。炼钢进行vn微合金化并采用钢包底吹氮气,使钢中v控制在0.040~0.120%、氮含量稳定在100ppm~230ppm,提高v(c,n)细小颗粒的析出率。

35.进一步,所述的钢筋的化学成分为:c:0.24~0.28%,si:0.45~0.60%,mn:1.45~1.60%,p:≤0.030%,s:≤0.030%,v:0.040~0.120%,n:0.010~0.023%,cr:0.10~0.20%,其余为fe和不可避免的参与元素。

36.进一步,所述的钢筋具体规格细分为:(1)φ10、φ12、φ14、φ16规格的化学成分为:c:0.24~0.26%,si:0.45~0.60%,mn:1.45~1.55%,p:≤0.030%,s:≤0.030%,v:0.040~0.055%,n:0.010~0.015%,cr:0.10~0.20%;

37.(2)φ18、φ20、φ22规格的化学成分为:c:0.24~0.26%,si:0.45~0.60%,mn:1.45~1.55%,p:≤0.030%,s:≤0.030%,v:0.055~0.070%,n:0.012~0.017%,cr:0.10~0.20%;

38.(3)φ25、φ28、φ32规格的化学成分为:c:0.25~0.27%,si:0.45~0.60%,mn:1.45~1.60%,p:≤0.030%,s:≤0.030%,v:0.080~0.100%,n:0.015~0.020%,cr:0.10~0.20%;

39.(4)φ40规格的化学成分为:c:0.25~0.28%,si:0.50~0.60%,mn:1.50~1.60%,p:≤0.030%,s:≤0.030%,v:0.100~0.120%,n:0.018~0.023%,cr:0.10~0.20%。

40.本发明上述实施例所述的双高棒生产φ10-40规格的600mpa抗震钢筋轧制工艺方法,采用高c、高mn成分设计,发挥其固溶强化作用,提高钢中珠光体含量;回收残余cr元素,使钢中形成crc合金渗碳体,提高珠光体的强度和稳定性;显著提高钢筋抗拉强度;发挥vn沉淀强化作用,炼钢通过vn微合金化并进行全程钢包底吹氮技术,使钢中v控制在0.050%~0.120%、氮含量在100ppm~230ppm,提高v(c,n)细小颗粒的析出率,充分发挥其沉淀强化效果,提高v对抗拉强度的贡献率;结合双高棒产线轧制优势,在不改变轧制技术的条件下,通过提高轧制温度,均衡产线造成的细晶强化作用,并为v(c,n)粒子析出提供充足的热动力,进一步提高其析出率,增加对抗拉强度的贡献率。

41.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。