一种基于vari工艺成型的工字梁的成型模具及工艺

技术领域

1.本发明涉及模具技术领域,具体而言,涉及一种基于vari工艺成型的工字梁的成型模具及工艺。

背景技术:

2.工字梁具有良好的抗弯、抗扭、抗压性能,广泛应用于城市建筑、土木工程、机械制造、航空航天等领域。现有工字梁大多采用金属材料制造,通过焊接、轧制等工艺成型,树脂基先进复合材料因其轻质高强的特性,逐渐在高端领域成为制造工字梁的主要材料,同时具有截面可设计性、耐腐蚀性好等优点。

3.制造树脂基复合材料工字梁的传统方法为分别成型上下翼板与腹板,再通过胶接或螺栓连接的方式进行组合。该方法工序复杂,耗时费力,且胶接处或螺孔处连接强度不高,容易成为薄弱点。

4.现有技术中申请号cn202011470299.9的专利公开了一种复合材料工字梁热压罐成型模具及使用方法,包括上模板、下模板、两块硅胶芯模、前限位块和后限位块;两块硅胶芯模沿长度方向和高度方向对齐;下模板连接在对齐后的两块硅胶芯模的底部;上模块连接在对齐后的两块硅胶芯模的顶部。该专利虽然使工字梁在固化成型过程中各向同时受压,有效保证制品的孔隙率要求,上下翼板与腹板的连接处不易成为薄弱点,但是工字梁的模具操作难度大,制得的工字梁的力学性能和质量仍然较差。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提出一种基于vari工艺成型的工字梁的成型模具及工艺,以解决现有技术中工字梁的模具操作难度大,制得的工字梁的力学性能和质量仍然较差的问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种基于vari工艺成型的工字梁的成型模具,所述成型模具包括上模板、下模板,所述芯模组件设置在所述上模板、下模板之间,所述芯模组件呈c型设置,在所述芯模组件上设置工字型夹具组件,所述上模板、下模板、芯模组件和工字型夹具组件共同限定用于真空灌注成型工字梁的工作空间。

9.本发明所述的一种基于vari工艺成型的工字梁的成型模具,芯模组件呈c型设置,一方面便于在芯模组件上c型铺碳纤维铺层,另一方面便于固定铺好的碳纤维铺层;工字型夹具组件的设置,一方面主要是为了保证工字梁的尺寸,进而能够精确制备出一定厚度的工字梁;另一方面便于把左芯模与右芯模连接起来,还便于将c型铺碳纤维铺层压平铺展;成型模具的整体设置有利于保证成型工字梁的整体性能,使得成型工字梁上下翼板与腹板间具有较好的连接强度。

10.进一步的,所述芯模组件、工字型夹具组件通过第三连接件连接。

11.进一步的,在所述芯模组件上设置第一安装孔,在所述工字型夹具组件上设置第二安装孔,所述第一安装孔、所述第二安装孔与所述第三连接件相配合。

12.该设置便于第三连接件将芯模组件与工字型夹具组件连接起来。

13.进一步的,所述工字型夹具组件包括第一工字型夹具和第二工字型夹具,所述第一工字型夹具、第二工字型夹具分别设置在所述芯模组件的两端。

14.该设置便于在第一工字型夹具、第二工字型夹具之间成型工字梁。

15.进一步的,所述芯模组件包括左芯模和右芯模,所述左芯模和右芯模呈对称设置所述工字梁的成型模具的左右两端。

16.该设置便于在左芯模和右芯模之间成型工字梁。

17.进一步的,所述上模板、下模板为多孔钢网。

18.上模板和下模板均为多孔钢网,上模板和下模板不仅起导流作用还可以显著提高产品表面的平整度。

19.本发明的提出一种基于vari工艺成型的工字梁的成型模具,相对于现有技术而言,本发明所述的一种基于vari工艺成型的工字梁的成型模具具有以下有益效果:

20.1)本发明所述的一种基于vari工艺成型的工字梁的成型模具,芯模组件呈c型设置,一方面便于在芯模组件上c型铺碳纤维铺层,另一方面便于固定铺好的碳纤维铺层。

21.2)本发明所述的一种基于vari工艺成型的工字梁的成型模具,工字型夹具组件的设置,一方面主要是为了保证工字梁的尺寸,进而能够精确制备出一定厚度的工字梁;另一方面便于左芯模与右芯模连接起来,还便于将c型铺碳纤维铺层压平铺展。

22.3)本发明所述的一种基于vari工艺成型的工字梁的成型模具,成型模具的整体设置有利于保证成型工字梁的整体性能,使得成型工字梁上下翼板与腹板间具有较好的连接强度。

23.4)本发明所述的一种基于vari工艺成型的工字梁的成型模具,上模板和下模板均为多孔钢网,上模板和下模板不仅起导流作用还可以显著提高产品表面的平整度。

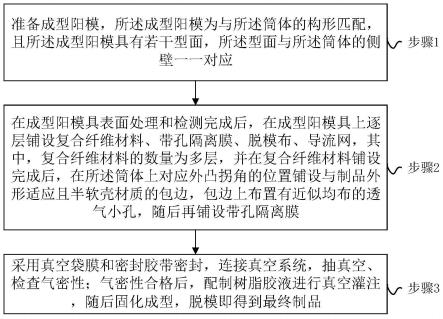

24.本发明的第二方面,提出了一种基于vari工艺成型的工字梁的成型工艺,所述工字梁的成型工艺使用任意一项所述的一种基于vari工艺成型的工字梁的成型模具,所述工字梁的成型工艺包括以下步骤:

25.s1、在工字梁的成型模具上铺碳纤维层、脱模布和导流网;

26.s2、用真空袋将工字梁的成型模具包覆并将袋内抽真空;

27.s3、往工作空间内注入树脂,固化后脱模。

28.进一步的,步骤s1具体包括以下步骤:

29.s11、先在下模板的下表面铺设导流网,再在下模板的上表面铺设脱模布,在脱模布上铺设第一碳纤维铺层,且在第一碳纤维铺层上的中间位置铺设一定体积的连续碳纤维丝束;

30.s12、分别沿左芯模、右芯模的内壁上c型铺第二碳纤维铺层,并将铺层后左芯模和右芯模通过工字型夹具组件合并放置在第一碳纤维铺层上;

31.s13、在第二碳纤维铺层上铺设第三碳纤维铺层,然后铺放脱模布、上模板和导流网。

32.进一步的,步骤s2具体包括以下步骤:

33.s21、用真空袋将工字梁的成型模具包覆;

34.s22、将袋内抽真空。

35.相对于现有技术而言,本发明所述的一种基于vari工艺成型的工字梁的成型工艺具有以下有益效果:

36.1)本发明所述的一种基于vari工艺成型的工字梁的成型工艺,操作方法简单,施工方便;采用真空辅助树脂灌注工艺能够保证树脂对碳纤维布充分浸润,使碳纤维布和树脂的结合界面更好,保证产品的各个方向的结构强度。

37.2)本发明所述的一种基于vari工艺成型的工字梁的成型工艺,碳纤维铺层角度的设置能够保证工字梁的上下翼板的弯曲强度、腹板的拉伸强度和剪切强度。

38.3)本实施例所述的一种基于vari工艺成型的工字梁的成型工艺,碳纤维布铺层工字梁腹板及上下翼板浸润充分,整个模具的工作空间7无干区及缺胶,工字梁表面成型质量良好,且内部孔隙率低于2%。

附图说明

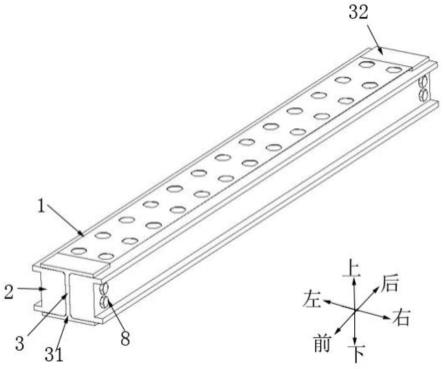

39.图1为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的立体结构示意图;

40.图2为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的仰视立体结构示意图;

41.图3为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的俯视结构示意图;

42.图4为图3中沿剖面线a-a处的剖面结构示意图;

43.图5为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的工字型夹具组件的结构示意图;

44.图6为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的芯模夹具的结构示意图;

45.图7为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的上模板铺碳纤维角度示意图;

46.图8为本发明实施例所述的一种基于vari工艺成型的工字梁的成型模具的芯模组件的立体结构示意图。

47.附图标记说明:

48.1、上模板;2、芯模组件;21、左芯模;22、右芯模;23、第一安装孔;24、凸边;25、芯模夹具;3、工字型夹具组件;31、第一工字型夹具;32、第二工字型夹具;33、第二安装孔;4、下模板;61、第一示例碳纤维;62、第二示例碳纤维;63、第三示例碳纤维;7、工作空间;8、第三连接件。

具体实施方式

49.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。在本发明的实施例中所提到的“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第

一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

50.下面将参考附图并结合实施例来详细说明本发明。

51.实施例1

52.本实施例提出一种基于vari工艺成型的工字梁的成型模具,如图1-8所示,所述基于vari工艺成型的工字梁的成型模具包括上模板1、下模板4和芯模组件2,所述芯模组件2设置在所述上模板1、下模板4之间,如图1、图2和如4所示,所述芯模组件2呈c型设置,如图1和图2所示,在所述芯模组件2上设置工字型夹具组件3,所述上模板1、下模板4、芯模组件2和工字型夹具组件3共同限定用于真空灌注成型工字梁的工作空间7。

53.本发明所述的一种基于vari工艺成型的工字梁的成型模具,芯模组件2呈c型设置,一方面便于在芯模组件2上c型铺碳纤维铺层,另一方面便于固定铺好的碳纤维铺层;工字型夹具组件3的设置,一方面主要是为了保证工字梁的尺寸,进而能够精确制备出一定厚度的工字梁;另一方面便于把左芯模21与右芯模22连接起来,还便于便于将c型铺碳纤维铺层压平铺展;成型模具的整体设置有利于保证成型工字梁的整体性能,使得成型工字梁上下翼板与腹板间具有较好的连接强度。

54.具体的,所述芯模组件2、工字型夹具组件3通过第三连接件8连接。

55.更具体的,所述芯模组件2、工字型夹具组件3通过第三连接件8可拆卸连接。

56.该设置一方面便于芯模组件2与工字型夹具组件3的安装与拆卸,可拆卸的连接结构使得任意结构损坏时,可将该结构拆卸下来进行单独更换,无需整体进行更换,大大节约维修成本。另一方面便于先在芯模组件2上c型铺碳纤维铺层。

57.更具体的,所述第三连接件8具体不做限制。

58.优选的,在本实施例中,如图1示,所述第三连接件8设置为螺栓。螺栓连接比较牢固,保证模具的可靠性。

59.更具体的,如图1、图2、图5和图8所示,在所述芯模组件2上设置第一安装孔23,在所述工字型夹具组件3上设置第二安装孔33,所述第一安装孔23、所述第二安装孔33与所述第三连接件8相配合。

60.该设置便于第三连接件8将芯模组件2与工字型夹具组件3连接起来。

61.具体的,如图1所示,所述工字型夹具组件3包括第一工字型夹具31和第二工字型夹具32,所述第一工字型夹具31、第二工字型夹具32分别设置在所述芯模组件2的两端。

62.该设置便于在第一工字型夹具31、第二工字型夹具32之间成型工字梁。

63.更具体的,如图1和图2所示,所述第一工字型夹具31、第二工字型夹具32分别设置在所述芯模组件2的前后两端;所述第一工字型夹具31设置在所述工字梁的成型模具的前端,所述第二工字型夹具32设置在所述工字梁的成型模具的后端。

64.具体的,所述芯模组件2包括左芯模21和右芯模22,所述左芯模21和右芯模22呈对称设置所述工字梁的成型模具的左右两端。

65.该设置便于在左芯模21和右芯模22之间成型工字梁。

66.具体的,如图4所示,在所述芯模组件2上设置凸边24,如图6所示,所述芯模组件2

还包括芯模夹具25,所述芯模夹具25与所述凸边24相配合。

67.具体的,所述上模板1、下模板4为多孔钢网。上模板1和下模板4均为多孔钢网,使得上模板1和下模板4不仅起导流作用还可以显著提高产品表面的平整度。

68.具体的,在所述上模板1、下模板4与所述工字型夹具组件3之间均设置密封结构,在所述工字型夹具组件3与工作空间7之间也设置密封结构。

69.具体的,所述密封结构不做限定。所述密封结构可以设置为密封胶。

70.优选的,所述密封结构设置为压敏胶。该设置使得模具在抽真空受压后越来越紧。

71.本实施例的提出一种基于vari工艺成型的工字梁的成型模具,相对于现有技术而言,本实施例所述的一种基于vari工艺成型的工字梁的成型模具具有以下有益效果:

72.1)本实施例所述的一种基于vari工艺成型的工字梁的成型模具,芯模组件呈c型设置,一方面便于在芯模组件上c型铺碳纤维铺层,另一方面便于固定铺好的碳纤维铺层。

73.2)本实施例所述的一种基于vari工艺成型的工字梁的成型模具,工字型夹具组件的设置,一方面主要是为了保证工字梁的尺寸,进而能够精确制备出一定厚度的工字梁;另一方面便于左芯模与右芯模连接起来;还便于将c型铺碳纤维铺层压平铺展。

74.3)本实施例所述的一种基于vari工艺成型的工字梁的成型模具,成型模具的整体设置有利于保证成型工字梁的整体性能,使得成型工字梁上下翼板与腹板间具有较好的连接强度。

75.4)本发明所述的一种基于vari工艺成型的工字梁的成型模具,上模板和下模板均为多孔性钢板,上模板和下模板不仅起导流作用还可以显著提高产品表面的平整度。

76.实施例2

77.本实施例一种基于vari工艺成型的工字梁的成型工艺,所述工字梁的成型工艺使用如实施例1任意一项所述的一种基于vari工艺成型的工字梁的成型模具。所述工字梁的成型工艺包括以下步骤:

78.s1、在工字梁的成型模具上铺碳纤维层、脱模布和导流网;

79.具体的,所述步骤s1具体包括以下步骤:

80.s11、先在下模板4的下表面铺设导流网,再在下模板4的上表面铺设脱模布,在脱模布上铺设第一碳纤维铺层,且在第一碳纤维铺层上的中间位置铺设一定体积的连续碳纤维丝束,便于填补工字梁转角处的空隙;

81.s12、分别沿左芯模21、右芯模22的内壁上c型铺第二碳纤维铺层,并将铺层后左芯模21和右芯模22通过工字型夹具组件3合并放置在第一碳纤维铺层上;在第二碳纤维铺层上的中间位置铺设一定体积的连续碳纤维丝束,便于填补工字梁转角处的空隙;

82.s13、在第二碳纤维铺层上铺设第三碳纤维铺层,然后铺放脱模布、上模板1和导流网;

83.s14、在所述下模板4与所述工字型夹具组件3之间设置密封结构,在所述工字型夹具组件3与工作空间7之间也设置密封结构;在上模板1与所述工字型夹具组件3之间设置密封结构。

84.更具体的,根据对超常工况的分析,工字梁的上下翼板主要承受弯曲载荷,腹板受拉伸载荷及剪切载荷。因此,在铺碳纤维层时需要兼顾0

°

、90

°

和45

°

角度,便于根据受力方向调整铺层角度的占比。

85.更具体的,如图7所示,以模具的上模板左侧边为基准,第一示例碳纤维61的铺层角度为0

°

;第二示例碳纤维62的铺层角度为90

°

;第三示例碳纤维63的铺层角度为45

°

。

86.更具体的,优选的,在本实施例中,在工字梁的上下翼板的铺层中0

°

/90

°

方向占比80%,

±

45

°

方向占比20%;腹板的铺层中0

°

/90

°

方向占比40%,

±

45

°

方向占比60%。该设置能够保证工字梁的上下翼板的弯曲强度、腹板的拉伸强度和剪切强度。

87.对于纤维布来说,在翼板和腹板处的铺覆可直接进行,不用考虑

±

45角度的方向问题,能够在最大程度上保证纤维的连续性。

88.s2、真空辅助树脂灌注;

89.具体的,所述步骤s2具体包括以下步骤:

90.s21、用真空袋将工字梁的成型模具包覆;

91.更具体的,在真空袋的两端分别设置注胶口和抽真空口,从树脂注胶口灌入液态树脂,抽真空口连接真空机抽真空,通过压力差使得树脂流动并充满模具,浸润碳纤维布。

92.s22、将袋内抽真空。

93.s3、往工作空间7内注入树脂,固化后脱模。

94.具体的,所述步骤s3具体包括以下步骤:

95.s31、通过真空袋的注胶口往工作空间7内注入树脂;

96.真空袋内抽真空后,真空袋的袋壁压紧工字梁成型模具,而后往真空袋的注胶口注入树脂后,树脂通过压力差沿着真空辅助抽气方向逐渐浸润纤维层,形成工字梁;

97.s32、树脂固化后,先拆卸第三连接件8,然后将上模板1、下模板4、芯模组件2和工字型夹具组件3分离即可,脱模简单方便。

98.碳纤维布铺层工字梁腹板及上下翼板浸润充分,整个模具的工作空间7无干区及缺胶,工字梁表面成型质量良好,且内部孔隙率低于2%。

99.真空辅助树脂灌注工艺(vacuum assisted resin infusion,vari)是在真空状态下排除纤维增强体中的气体,利用真空压力驱使树脂流动、渗透和浸润纤维增强体,实现对增强体的浸渍,最后固化成型。

100.本发明所述的一种基于vari工艺成型的工字梁的成型工艺,操作方法简单,施工方便;采用真空辅助树脂灌注工艺能够保证树脂对碳纤维布充分浸润,使碳纤维布和树脂的结合界面更好,保证成型工字梁的整体性能,使得成型工字梁上下翼板与腹板间具有较好的连接强度。尤其能够保证工字梁的上下翼板的弯曲强度、腹板的拉伸强度和剪切强度。

101.对比例1

102.采用cn202011470299.9中实施例1方法(热压罐)制备的工字梁。

103.对比例2

104.采用cn202110609762.1中实施例1方法(拉挤)制备的工字梁。

105.对实施例2、对比例1和对比例2制得的产品均按照国家标准进行强度测试性能测试,测试结果见表1。

106.表1实施例及对比例工字梁强度

107.项目实施例2对比例1对比例2拉伸强度(mpa)700410325弯曲强度(mpa)600350202

剪切强度(mpa)1206846

108.由表1可知,与对比例1、2相比,本发明制备的工字梁的具有非常好的拉伸强度、弯曲强度和剪切强度。本发明所述的一种基于vari工艺成型的工字梁拉伸强度为700mpa,弯曲强度为600mpa,剪切强度为120mpa。

109.相对于现有技术而言,本实施例所述的一种基于vari工艺成型的工字梁的成型工艺具有以下有益效果:

110.1)本实施例所述的一种基于vari工艺成型的工字梁的成型工艺,操作方法简单,施工方便;采用真空辅助树脂灌注工艺能够保证树脂对碳纤维布充分浸润,使碳纤维布和树脂的结合界面更好,保证产品的各个方向的结构强度。

111.2)本实施例所述的一种基于vari工艺成型的工字梁的成型工艺,碳纤维铺层角度的设置能够保证工字梁的上下翼板的弯曲强度、腹板的拉伸强度和剪切强度。

112.3)本实施例所述的一种基于vari工艺成型的工字梁的成型工艺,碳纤维布铺层工字梁腹板及上下翼板浸润充分,整个模具的工作空间无干区及缺胶,工字梁表面成型质量良好,且内部孔隙率低于2%。

113.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。