1.本实用新型涉及增压压缩机技术领域,尤其涉及一种两级压缩喷油螺杆氮气增压压缩机装备。

背景技术:

2.高压氮气增压压缩机是橡胶轮胎制造硫化工艺中的核心设备,高压氮气增压压缩机将把深冷制氮工艺产生的2.5bar高纯度氮气升压到30bar后再输送到后道工艺生产线中。

3.现市场上常用的氮气增压机为活塞式压缩机,由工作腔、传动部件、机身及辅助部件组成,工作腔由气缸、气缸套、气阀、填料、活塞及活塞杆组成,依靠活塞往复运动使气体增压和输送气体。

4.但是,氮气增压活塞式压缩机供气压力脉动、排气压力不够稳定,进气活塞阀频繁动作易损坏,维修费用偏高,导致用户体验度降低。

技术实现要素:

5.本实用新型的目的在于提供一种两级压缩喷油螺杆氮气增压压缩机装备,旨在解决现有技术中的氮气增压活塞式压缩机供气压力脉动、排气压力不够稳定,进气活塞阀频繁动作易损坏,维修费用偏高,导致用户体验度降低的技术问题。

6.为实现上述目的,本实用新型采用的一种两级压缩喷油螺杆氮气增压压缩机装备,包括进气稳压控制系统、压缩传动系统、油气分离与氮气冷却系统和油路润滑系统;

7.所述进气稳压系统包括氮气管道、储气罐和进气过滤器,所述氮气管道与所述储气罐连接,所述进气过滤器与所述储气罐通过管路连接,所述压缩传动系统与所述进气过滤器连接,所述油气分离与氮气冷却系统分别与所述压缩传动系统和所述进气过滤器连接,所述油路润滑系统分别与所述压缩传动系统和所述油气分离与氮气冷气系统连接。

8.其中,所述压缩传动系统包括两级压缩喷油螺杆机头、机械密封、传动组件和永磁变频电机,所述两级压缩喷油螺杆机头与所述进气过滤器通过管路连接;所述机械密封与所述两级压缩喷油螺杆机头连接,并与所述传动组件连接,所述机械密封位于所述两级压缩喷油螺杆机头与所述传动组件之间;所述永磁变频电机与所述传动组件连接,并位于所述传动组件远离所述机械密封的一侧。

9.其中,所述油气分离与氮气冷却系统包括过滤器、油气筒、最小压力阀、回油单向阀和后部冷却器,所述油气筒与所述两级压缩喷油螺杆机头通过管路连接,所述油气筒与所述进气过滤器通过管路连接;所述回油单向阀位于所述油气筒与所述两级压缩喷油螺杆机头之间;所述最小压力阀与所述油气筒连接;所述后部冷却器与所述最小压力阀通过管路连接;所述过滤器与所述后部冷却器通过管路连接。

10.其中,所述油路润滑系统包括第一温控阀、第二温控阀、油冷却器、第一断油阀、第二断油阀、第一油过滤器和第二油过滤器,所述第一断油阀分别与所述两级压缩喷油螺杆

机头和所述第一油过滤器通过管路连接;所述第二断油阀分别与所述两级压缩喷油螺杆机头、所述机械密封和所述第二油过滤器通过管路连接;所述第一油过滤器分别与所述油冷却器和所述第一温控阀通过管路连接;所述第二油过滤器与所述油冷却器和所述第二温控阀通过管路连接;所述第一温控阀分别与所述油气筒和所述第二温控阀通过管路连接;所述第二温控阀分别与所述油气筒和所述油冷却器通过管路连接。

11.其中,所述两级压缩喷油螺杆氮气增压压缩机装备还包括多余氮气大循环系统,所述多余氮气大循环系统包括循环管路和消声器组件,所述循环管路的一端与所述氮气管道连接,所述循环管路的另一端位于所述后部冷却器与所述过滤器之间;所述消声器组件用于检修放空。

12.其中,所述消声器组件包括第一消声器、第二消声器和第三消声器,所述第一消声器与所述进气过滤器通过管路连接;所述第二消声器位于所述油气筒与所述后部冷却器之间;所述第三消声器分别与所述进气过滤器和所述油气筒通过管路连接。

13.其中,所述压缩传动系统还包括排气止回阀,所述排气止回阀分别与所述两级压缩喷油螺杆机头和所述油气筒通过管道连接。

14.本实用新型的两级压缩喷油螺杆氮气增压压缩机装备,通过电控plc编程系统进行逻辑控制各个功能性零部件,使所述两级压缩喷油螺杆氮气增压压缩机装备提供给客户工艺所需要的一定温度、一定压力、一定流量的氮气气源,其中,所述进气稳压控制系统利用压力传感器检测、伺服智能电动球阀反馈开度、所述储气罐稳压、所述进气过滤器过滤,使控制进入所述两级压缩喷油螺杆氮气增压压缩机设备的纯净氮气进气压力稳定在2.5bar

±

0.3,电控plc编程系统通过采集所述压缩传动系统进口氮气的温度、压力、湿度数值,通过计算反馈所述两级压缩喷油螺杆氮气增压压缩机设备的排气温度要在排气压力露点数值之上,防止冷凝水在所述压缩传动系统中析出损坏润滑油,保证所述压缩传动系统稳定运行,电控plc编程系统根据用气量来调整所述压缩传动系统运行转速,可在20~100%范围内进行调节,满足客户用气压力的需求,被压缩的氮气经过所述油气分离与氮气冷却系统的过滤和冷却后提供给客户使用,所述油路润滑系统改变润滑油冷油与热油的比例,电控plc编程系统控制电动球阀的开度,使供给所述压缩传动系统的各油口的润滑油温度压力均可控可调,时时匹配所述压缩传动系统运行所需润滑油的流量、温度与压力,使所述压缩传动系统安全可靠的运行,所述多余氮气大循环系统当客户系统中的氮气压力超过32bar时,使后部管道中的高压氮气回流到所述储气罐前端,避免氮气排空浪费节约能源,至此,所述两级压缩喷油螺杆氮气增压压缩机装备具有结构控制简单,且能智慧运行、可靠性高、适应性强、初始投资与运行成本低,并延长使用寿命、维护保养安装方便等特点,可大大提高设备可靠性和客户体验度。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

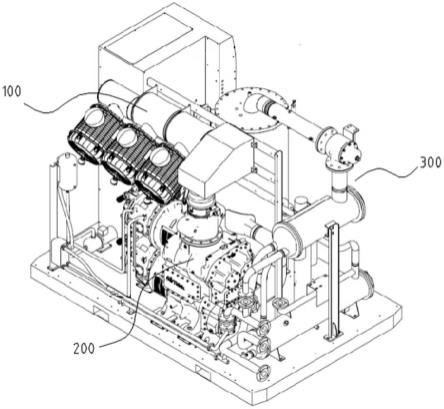

16.图1是本实用新型的两级压缩喷油螺杆氮气增压压缩机装备的结构示意图。

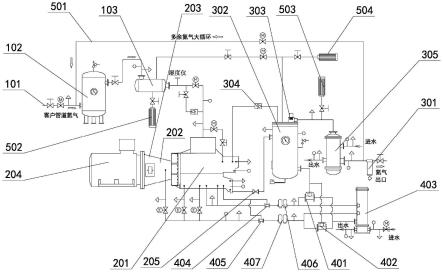

17.101-氮气管道、102-储气罐、103-进气过滤器、201-两级压缩喷油螺杆机头、202-机械密封、203-传动组件、204-永磁变频电机、205-排气止回阀、301-过滤器、302-油气筒、303-最小压力阀、304-回油单向阀、305-后部冷却器、401-第一温控阀、402-第二温控阀、403-油冷却器、404-第一断油阀、405-第二断油阀、406-第一油过滤器、407-第二油过滤器、501-循环管路、502-第一消声器、503-第二消声器、504-第三消声器。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1,本实用新型提供了一种两级压缩喷油螺杆氮气增压压缩机装备,包括进气稳压控制系统、压缩传动系统、油气分离与氮气冷却系统和油路润滑系统;

21.所述进气稳压系统包括氮气管道101、储气罐102和进气过滤器103,所述氮气管道101与所述储气罐102连接,所述进气过滤器103与所述储气罐102通过管路连接,所述压缩传动系统与所述进气过滤器103连接,所述油气分离与氮气冷却系统分别与所述压缩传动系统和所述进气过滤器103连接,所述油路润滑系统分别与所述压缩传动系统和所述油气分离与氮气冷气系统连接。

22.在本实施方式中,所述两级压缩喷油螺杆氮气增压压缩机装备中的各个功能性零部件均通过电控plc编程系统进行逻辑控制,电控plc编程系统包括变频器、电气主控制器plc、触摸屏,触摸屏与所述电气主控器plc连接,用于人机交互,电气主控制器用于指令的各输出信号和各输入信号,变频器用于控制电机的各输入信号和各输出信号;所述氮气管道101与所述储气罐102连接,在所述氮气管道101上设置有手动截止阀、电动球阀和压力传感器,所述氮气管道101用于输入客户氮气,所述储气罐102与所述进气过滤器103通过管路连接,并在所述储气罐102与所述进气过滤器103之间设置有手动截止阀、温度传感器和压力传感器,所述进气过滤器103与所述压缩传动系统连接,并在所述进气过滤器103和所述压缩传动系统之间设置有湿度仪、电动球阀、手动针阀、单向阀、温度传感器和压力传感器,所述油气分离与氮气冷却系统分别与所述压缩传动系统和所述进气过滤器103连接,所述油路润滑系统分别与所述压缩传动系统和所述油气分离与氮气冷气系统连接;

23.所述两级压缩喷油螺杆氮气增压压缩机装备中的各数据经过温度传感器和压力传感器采集后上传至电控plc编程系统,电控plc编程系统通过逻辑公式进行分析计算后输出相应数据指令,所述两级压缩喷油螺杆氮气增压压缩机装备中的各功能部件按电控plc编程系统的程序指令协调动作,使所述两级压缩喷油螺杆氮气增压压缩机装备提给客户工

艺所需要的一定温度、一定压力、一定流量的氮气气源,其中,通过利用压力传感器检测、伺服智能电动球阀反馈开度、所述储气罐102稳压、所述进气过滤器103过滤,使控制进入所述两级压缩喷油螺杆氮气增压压缩机的纯净氮气进气压力稳定在2.5bar

±

0.3,电控plc编程系统通过采集所述压缩传动系统进口氮气的温度、压力、湿度数值,通过计算反馈两级压缩喷油螺杆氮气增压压缩机装备的排气温度要在排气压力露点数值之上,防止冷凝水在所述压缩传动系统中析出损坏润滑油,保证所述压缩传动系统稳定运行,所述压缩传动系统使输入的氮气升压到30bar并能稳定,所述油气分离与氮气冷却系统对被压缩的氮气进行过滤和冷却,提供给客户使用,所述油路润滑系统改变润滑油冷油与热油的比例,并控制供给所述压缩传动系统的各油口的润滑油温度压力,时时匹配所述压缩传动系统机组运行所需润滑油的流量、温度与压力,使机组安全可靠的运行,进而所述两级压缩喷油螺杆氮气增压压缩机装备具有结构控制简单,且能智慧运行、可靠性高、适应性强、初始投资与运行成本低,解决传统氮气增压活塞式压缩机进气活塞阀频繁动作易损坏的问题,有效延长机组使用寿命、维护保养安装方便,可大大提高设备可靠性和客户体验度,能够满足客户现场的加工设备、仪器仪表、生产工艺所用的高压力氮气的需求。

24.进一步地,请参阅图1,所述压缩传动系统包括两级压缩喷油螺杆机头201、机械密封202、传动组件203和永磁变频电机204,所述两级压缩喷油螺杆机头201与所述进气过滤器103通过管路连接;所述机械密封202与所述两级压缩喷油螺杆机头201连接,并与所述传动组件203连接,所述机械密封202位于所述两级压缩喷油螺杆机头201与所述传动组件203之间;所述永磁变频电机204与所述传动组件203连接,并位于所述传动组件203远离所述机械密封202的一侧。

25.进一步地,请参阅图1,所述压缩传动系统还包括排气止回阀205,所述排气止回阀205分别与所述两级压缩喷油螺杆机头201和所述油气筒302通过管道连接。

26.进一步地,请参阅图1,所述油气分离与氮气冷却系统包括过滤器301、油气筒302、最小压力阀303、回油单向阀304和后部冷却器305,所述油气筒302与所述两级压缩喷油螺杆机头201通过管路连接,所述油气筒302与所述进气过滤器103通过管路连接;所述回油单向阀304位于所述油气筒302与所述两级压缩喷油螺杆机头201之间;所述最小压力阀303与所述油气筒302连接;所述后部冷却器305与所述最小压力阀303通过管路连接;所述过滤器301与所述后部冷却器305通过管路连接。

27.在本实施方式中,所述两级压缩喷油螺杆机头201与所述进气过滤器103通过管路连接,所述两级压缩喷油螺杆机头201的输出轴上连接有所述机械密封202,所述机械密封202阻止螺杆机头中的氮气和润滑油渗漏到螺杆机头外部,所述机械密封202远离所述两级压缩喷油螺杆机头201的一侧连接有所述传动组件203,所述传动组件203由联轴器和中间弹性体组成,可把电机的转矩传递给所述两级压缩喷油螺杆机头201,使螺杆机头与驱动电机一起转动,所述传动组件203远离所述机械密封202的一侧连接有所述永磁变频电机204,通过所述永磁变频电机204驱动所述两级压缩喷油螺杆机头201,使所述两级压缩喷油螺杆机头201排气口的氮气升压到30bar,并能稳定,电气主控制器plc与变频器控制所述永磁变频电机204根据用气量来调整电机运行转速,可在范围20~100%范围内进行转速与气量调节,满足客户用气压力的需求;所述排气止回阀205与所述两级压缩喷油螺杆机头201和所述电气筒通过管路连接,所述两级压缩喷油螺杆机头201,一级排气压力在10bar,并有电动

球阀做级间压力泄压保护,二级压力排气在30bar,有所述排气止回阀205做流体止回、防止所述储气罐102中的油气混合物到流到所述两级压缩喷油螺杆机头201中,防止机组在停机时在进气口有吐油现象;所述油气筒302与所述两级压缩喷油螺杆机头201通过管路连接,并在所述油气筒302与所述两级压缩喷油螺杆机头201之间设置有所述回油单向阀304,所述回油单向阀304可以使所述油气筒302中过滤装置油分芯收集到的润滑油通过所述回油单向阀304单向流动到螺杆机头的回油口内,所述最小压力阀303与所述油气筒302连接,所述最小压力阀303维持机组开机时、减载运行时循环油的最小压力,还有单向止回功能,防止机组后部管道内气体倒流至所述油气筒302中,防止机组带负载启动,所述油气筒302与所述进气过滤器103通过管路连接,并在所述油气筒302与所述进气过滤器103之间设置有手动针阀和电动球阀,所述最小压力阀303与所述后部冷却器305通过管路连接,并在所述最小压力阀303与所述后部冷却器305之间设置有压力传感器,所述两级压缩喷油螺杆机头201、所述油气筒302和所述后部冷却器305上均设置有压力传感器和温度传感器,对所述容油气筒302做全方位保护,所述过滤器301与所述后部冷却器305通过管路连接,并在所述过滤器301与所述后部冷却器305之间设置有压力传感器和温度传感器,所述后部冷却器305为管壳套管翅片式,增大换热面积,对所述后部冷却器305进出水温、水压均进行监测,所述过滤器301内部装配有高精度滤芯,并配置零耗气排水阀,所述过滤器301供氮气输出,至此,所述两级压缩喷油螺杆机头201输出被压缩的氮气,经过所述油气筒302中的油气分离芯过滤和所述后部冷却器305的冷却,通过管路进入所述过滤器301过滤后,提供一定纯净、一定温度、一定压力的氮气气源给客户使用,用户体验感更佳。

28.进一步地,请参阅图1,所述油路润滑系统包括第一温控阀401、第二温控阀402、油冷却器403、第一断油阀404、第二断油阀405、第一油过滤器406和第二油过滤器407,所述第一断油阀404分别与所述两级压缩喷油螺杆机头201和所述第一油过滤器406通过管路连接;所述第二断油阀405分别与所述两级压缩喷油螺杆机头201、所述机械密封202和所述第二油过滤器407通过管路连接;所述第一油过滤器406分别与所述油冷却器403和所述第一温控阀401通过管路连接;所述第二油过滤器407与所述油冷却器403和所述第二温控阀402通过管路连接;所述第一温控阀401分别与所述油气筒302和所述第二温控阀402通过管路连接;所述第二温控阀402分别与所述油气筒302和所述油冷却器403通过管路连接。

29.在本实施方式中,所述第一断油阀404通过管路与所述两级压缩喷油螺杆机头201和所述第一油过滤器406连接,所述第二断油阀405通过管路与所述两级压缩喷油螺杆机头201、所述机械密封202和所述第二油过滤器407连接,断油阀在机组停机的时候可以切断通往所述机械密封202的供油油路,所述第一油过滤器406还通过管路与所述第一温控阀401和所述油冷却器403连接,在所述第一油过滤器406与所述第一温控阀401之间设置有压力传感器,所述第二油过滤器407通过管路还与所述第二温控阀402和所述油冷却器403连接,所述第二油过滤器407与所述第二温控阀402之间设置有压力传感器,所述第一温控阀401还通过管路与所述油气筒302和所述第二温控阀402连接,所述油冷却器403通过进水和出水对油进行冷却;至此,电气主控器plc通过检测供油压力,控制电动球阀的开度,使供给所述两级压缩喷油螺杆机头201的各油口的润滑油的温度压力均可控可调,所述第一温控阀401和所述第二温度阀可改变润滑油冷油与热油的比例,时时匹配机组运行所需润滑油的数量、温度与压力,所述第一断油阀404和所述第二断油阀405可以防止机组在停机时润滑

油在往机头中流动,防止机头吐油,所述油冷却器403进出水配置温度压力传感器、进水配置伺服电动球阀、可根据有润滑油的温度来调节供水量,使机组安全可靠的运行,用户体验感更佳。

30.进一步地,请参阅图1,所述两级压缩喷油螺杆氮气增压压缩机装备还包括多余氮气大循环系统,所述多余氮气大循环系统包括循环管路501和消声器组件,所述循环管路501的一端与所述氮气管道101连接,所述循环管路501的另一端位于所述后部冷却器305与所述过滤器301之间;所述消声器组件用于检修放空。

31.进一步地,请参阅图1,所述消声器组件包括第一消声器502、第二消声器503和第三消声器504,所述第一消声器502与所述进气过滤器103通过管路连接;所述第二消声器503位于所述油气筒302与所述后部冷却器305之间;所述第三消声器504分别与所述进气过滤器103和所述油气筒302通过管路连接。

32.在本实施方式中,所述循环管路501的一端与所述氮气管道101连接,另一端连接在所述过滤器301与所述后部冷却器305之间,并在所述循环管路501上设置有电动球阀,当客户系统中的氮气压力超过32bar时,使后部管道中的高压氮气回流到所述储气罐102前端,避免氮气排空浪费节约能源,所述第一消声器502通过管路与所述进气过滤器103连接,所述第二消声器503通过管路分别与所述油气筒302和所述后部冷却器305连接,并在管路上设置有压力传感器和手动球阀,所述第三消声器504通过管路分别与所述进气过滤器103和所述油气筒302连接,并在所述第三消声器504与所述进气过滤器103之间设置有手动针阀、电动球阀和手动球阀,所述第一消声器502、所述第二消声器503和所述第三消声器504均由耐高温超细吸音玻璃棉组成,可使气体排空噪声降低30分贝左右。

33.所述两级压缩喷油螺杆氮气增压压缩机装备具有结构控制简单,且能智慧运行、可靠性高、适应性强、初始投资与运行成本低,避免氮气增压活塞式压缩机进气活塞阀频繁动作易损坏的问题,延长机组使用寿命、维护保养安装方便,可大大提高设备可靠性和客户体验度,能够满足客户现场的加工设备、仪器仪表、生产工艺所用的高压力氮气的需求。

34.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。