包括金属和聚合物膜的复合电极、其制造方法和包含所述复合电极的电池

1.本发明涉及电能存储系统的一般技术领域。

2.更具体地,本发明涉及基于纯金属锂、纯金属钠或其合金和聚合物膜的复合负电极,制造这种电极的方法,以及电能存储系统,特别是电化学蓄电池,例如包括至少一个这种负电极的基于锂或基于钠的二次(可充电)电池。它特别适用于锂-金属-聚合物或lmp

tm

电池。

3.lmp

tm

电池通常是叠加薄膜的组件的形式(按照以下模式(电解质/正极/集电极/正极/电解质/负极)滚动或堆叠n圈),或者是n个堆叠薄膜组件的形式(经切割和叠加的,即上述模式的n个堆叠)。这种堆叠/复合的单元图案的厚度约为一百微米的量级。它由四个功能层构成:i)在电池放电期间提供锂离子供应的负电极(负极),ii)传导锂离子的固体聚合物电解质,iii)由作为插入锂离子的容器的活性电极材料构成的正电极(正极),,和iv)与正电极接触并能够提供导电连接的集电极。

4.lmp

tm

电池的负电极通常由纯金属锂片或锂合金片构成;固体聚合物电解质通常由基于聚环氧乙烷(peo)的聚合物和至少一种锂盐构成;正电极通常是工作电势相对于li

/li低于4v(即锂的嵌入/脱嵌电势低于4v)的材料,例如金属氧化物(例如v2o5、liv3o8、licoo2、linio2、limn2o4和lini

0.5

mn

0.5

o2等)或limpo4型磷酸盐,其中m表示选自fe、mn、co、ni和ti的金属阳离子或这些阳离子的组合,例如lifepo4,并且还含有碳和聚合物;集电极通常由金属片构成。离子导电性是通过锂盐溶解在固体电解质组合物中包含的聚合物中来提供的。

5.钠离子(na离子)技术似乎是新一代电池的有前景的替代技术,特别是在固定式储能领域,因为钠相对于锂而言具有高自然丰度和低成本。

6.钠电池通常具有正极、电解质和负极,所述正极中的活性材料是能够可逆地嵌入钠离子的化合物,所述电解质包括容易离解的钠盐,所述负极的活性材料可以特别地是纯金属钠片或基于钠的合金片。

7.因此,在这两类电池中,负电极的共同之处在于它们是非常薄的薄膜形式,通常厚度小于约100μm。在工业上很难制造和操作具有小得多的厚度的金属锂或金属钠的膜,特别是因为这些金属的强延展性和黏附性。

8.现有技术中已经提出了克服这个技术问题的多种解决方案。

9.例如,国际申请wo 2013/121164描述了薄膜形式的基于锂或钠的负电极,包括(i)由多孔基底形成的增强层,和(ii)基于锂或钠的第一和第二金属膜,所述增强层夹在基于锂或钠的两个金属膜之间并通过压力结合在一起,形成总厚度小于或等于100μm的复合结构,其中多孔基底的孔至少部分由第一和第二金属膜的金属填充。根据该国际申请,多孔基底是不导电的材料,并且是多孔材料形式,例如不导电的聚合物纤维形式。因此,所述的负电极是具有至少3层的复合结构形式,其中两个金属膜构成电极的上下外表面,多孔基底夹在它们之间。然而,在该国际申请中提出的技术不是完全令人满意的,因为金属膜和纤维支撑物之间的黏合并不总是很好。而且,每个多孔基底表面存在的金属膜可以撕开和/或与如

此构成的电极的其余部分电断开,这具有改变电极和包括这种电极的电池的性能的效果。

10.因此,需要可以简单地操作、包括基于纯金属锂、纯金属钠或其合金的薄膜并且不具有这类缺点的负电极。还需要用于制造这种电极的方法,这种电极比现有的电极更薄,并且易于工业规模生产。

11.这些目的特别地是通过形成了本发明的主题并将在下文中描述的负电极及其制备方法实现的。

12.因此,本发明首先涉及复合材料形式的负电极,其包括:

13.(i)至少一个基于纯锂、纯钠或锂或钠的合金的金属层,

14.(ii)至少一个包括至少一种聚合物的聚合物膜,所述聚合物膜具有两个面,

15.所述电极的特征在于:

16.所述聚合物膜是无孔的,并且通过其两面中的至少一面与所述金属层直接物理接触,

[0017]-所述至少一种聚合物选自:

[0018]

(a)不导电聚合物,其选自聚烯烃;环氧乙烷的均聚物和共聚物(例如peo、peo共聚物)、甲醛的均聚物和共聚物、环氧丙烷的均聚物和共聚物、环氧氯丙烷的均聚物和共聚物或烯丙基缩水甘油醚的均聚物和共聚物,及其混合物;卤代聚合物;苯乙烯的均聚物和共聚物及其混合物;乙烯基聚合物;阴离子聚合物;聚丙烯酸酯;以及其混合物之一;和

[0019]

(b)导电聚合物,其选自聚苯胺、聚吡咯、聚芴、聚芘、聚薁、聚萘、聚咔唑、聚吲哚、聚氮杂(polyazepine)、聚噻吩、聚对亚苯硫醚、聚乙炔和聚对苯撑乙烯。

[0020]

由于这种聚合物膜的存在,可以容易地操作非常薄的金属膜(厚度通常小于或等于约45μm)。这种聚合物膜与金属层的金属化学相容,所述聚合物膜通过其至少一个面与金属层接触。它具有柔韧性,并顺应锂或钠颗粒的形状。特别地它能够进入锂或钠颗粒之间,以保持金属层的机械完整性,即使金属层有缝隙。最后,根据本发明的负电极的聚合物膜的特定特征是能够与在电极层压过程中与其接触的金属层同时拉伸,然后每一层以相同的比例变薄。

[0021]

在本发明的含义中,当指出聚合物膜是无孔的时,这意味着相对于所述膜的总体积,其孔隙率小于或等于10体积%,优选小于或等于5体积%。

[0022]

同样在本发明的含义内,当指出聚合物膜通过其至少一个面与所述金属层直接物理接触时,这意味着在聚合物膜的所述面和金属层之间没有插入其它层。

[0023]

仍然在本发明的含义内,当指出聚合物膜与其接触的金属层的金属化学相容时,这意味着聚合物在与金属接触时不会发生变化。实际上,虽然聚合物可以在膜的表面还原,但是膜的核心不发生化学反应。

[0024]

关于聚烯烃,可以特别地提及乙烯和丙烯的均聚物或共聚物,以及这些聚合物中至少两种的混合物。关于卤代聚合物,可以特别地提及氯乙烯的均聚物和共聚物、偏二氟乙烯的均聚物和共聚物(pvdf)、偏二氯乙烯的均聚物和共聚物、四氟乙烯的均聚物和共聚物、或三氟氯乙烯的均聚物和共聚物、偏二氟乙烯和六氟丙烯的共聚物(pvdf-hfp共聚物),及其混合物。关于阴离子聚合物,可以特别地提及聚(苯乙烯磺酸盐/酯)、聚(丙烯酸)、聚(谷氨酸盐/酯)、褐藻胶、果胶、角叉菜胶及其混合物。

[0025]

根据本发明,不导电聚合物优选选自环氧乙烷的均聚物和共聚物(例如peo、peo共

聚物)、偏二氟乙烯和六氟丙烯的共聚物(pvdf-hfp共聚物)及其混合物。

[0026]

根据本发明的负电极的聚合物膜可以另外包含至少一种电子传导添加剂。在这种情况下,这种添加剂可以特别地选自含碳填料,例如炭黑、石墨、碳纤维和碳纳米纤维、碳纳米管和石墨烯;至少一种导电金属的颗粒,例如铝、铜、金、银、铂、铁、钴和镍;及其混合物之一。

[0027]

当电子导电添加剂存在时,相对于负电极的聚合物膜的总重量,其优选占约5重量%至80重量%,甚至优选约10重量%至30重量%。

[0028]

根据本发明,负电极的聚合物膜优选是导电聚合物膜。在这种情况下,聚合物膜是导电的,因为其包含一种或多于一种不导电聚合物和至少一种电子导电添加剂,或因为其任选地在至少一种电子导电添加剂的存在下包含至少一种导电聚合物。

[0029]

实际上,当根据本发明的负电极的聚合物膜是导电的时,即使在金属层机械断裂或有缝隙的情况下也可以保持颗粒间的电传导。

[0030]

根据本发明的负电极的聚合物膜可以另外包含至少一种盐,所述盐包含至少一种阴离子和至少一种金属阳离子m。

[0031]

所述盐可以特别地选自mbf4、mpf6、cf3so3m(三氟甲磺酸盐)、金属阳离子m的双(三氟甲基磺酰)亚胺(mtfsi)、金属阳离子m的双(氟磺酰)亚胺(mfsi)、金属阳离子m的双(五氟乙基磺酰基)亚胺(mbeti)、masf6、mcf3so3、msbf6、msbcl6、m2ticl6、m2secl6、m2b

10

cl

10

、m2b

12

cl

12

、mno3、mclo4、金属阳离子m的三氟咪唑(mtdi)、金属阳离子m的四氟硼酸盐(mfob)、金属阳离子m的双(草酸)硼酸盐(mbob)、m3po4、m2co3和na2so4。

[0032]

金属阳离子m可以选自锂、铍、钠、镁、铝、钾、钙、银、铷、锶、铯、钡、镭和钫阳离子。在这些阳离子中,锂和钠是优选的。

[0033]

根据本发明,双(三氟甲基磺酰基)亚胺锂(litfsi)是特别优选的。

[0034]

当聚合物膜包含含有至少一种阴离子和至少一种金属阳离子m的盐时,相对于聚合物膜的总重量,所述盐的量优选占5重量%至30重量%,甚至优选10重量%至25重量%。

[0035]

根据本发明的负电极的聚合物膜优选厚度为约2μm至50μm,甚至优选约2μm至10μm。

[0036]

负电极的金属层的厚度通常为约1μm至50μm,优选5μm至30μm。

[0037]

根据本发明的特定和优选的实施方案,负电极还包括至少一个第二金属层,所述第二金属层与所述无孔聚合物膜的另一面直接物理接触。

[0038]

因此,根据本发明的这种特定实施方案,负电极由至少三层按以下顺序构成,第一金属层、无孔聚合物膜层和至少一个第二金属层。

[0039]

因此,在这种情况下,第一和第二金属层通过所述无孔聚合物膜彼此分离。

[0040]

根据该实施方案,第一金属层优选与第二金属层相同。

[0041]

在本发明的含义中,术语“相同”意味着第一和第二金属层由相同的金属或相同的合金构成,并且它们的厚度大致相同。

[0042]

根据该特定实施方案,根据本发明的具有至少三层的电极的总厚度优选为约10μm至100μm,甚至特别地约15μm至60μm。

[0043]

根据本发明的负电极还可以包括集电极。在这种情况下,所述电极包括至少一个导电无孔聚合物膜,并且所述集电极与所述膜直接物理接触。集电极可以例如由铜片或基

于碳的无孔材料如碳纤维或碳栅的片构成。

[0044]

根据本发明的特定和优选的实施方案,负电极包括5层,并按以下顺序构成:第一金属层,优选金属锂或锂合金;第一导电无孔聚合物膜;集电极,优选由铜制成;第二导电无孔聚合物膜,优选与第一导电无孔聚合物膜相同;和第二金属层,优选与第一金属层相同。

[0045]

根据该实施方案,所述具有5层的负电极的厚度可以为约10μm至100μm,优选约15μm至60μm。

[0046]

其次,本发明涉及用于制造如根据本发明的第一主题定义的负电极的方法。这种方法的特征在于,其包括至少一个将基于至少一种聚合物的无孔聚合物膜应用到至少一个金属层上的步骤,所述至少一个金属层基于纯锂、纯钠或锂或钠的合金,所述聚合物选自:

[0047]

(a)不导电聚合物,其选自聚烯烃;环氧乙烷的均聚物和共聚物(例如peo、peo共聚物)、甲醛的均聚物和共聚物、环氧丙烷的均聚物和共聚物、环氧氯丙烷均聚物和共聚物或者烯丙基缩水甘油醚的均聚物和共聚物,及其混合物;卤代聚合物;苯乙烯的均聚物和共聚物及其混合物;乙烯基聚合物;阴离子聚合物;聚丙烯酸酯;以及其混合物之一;和

[0048]

(b)导电聚合物,其选自聚苯胺、聚吡咯、聚芴、聚芘、聚薁、聚萘、聚咔唑、聚吲哚、聚氮杂聚噻吩、聚对亚苯硫醚、聚乙炔和聚对苯撑乙烯。

[0049]

根据第一实施方案,聚合物膜通过挤出并然后例如通过层压沉积在所述金属层上来制造。

[0050]

根据该第一实施方案的第一特定变形,负电极由至少三层构成,即,按以下顺序构成:第一金属层,包括两个面的无孔聚合物膜层,和至少一个第二金属层,并且其通过将第一金属层和第二金属层分别复合在所述无孔聚合物膜的每个面上而获得。根据该第一变形,所述方法优选还包括将所得的三层复合材料,任选地包括共轧制膜,在两个辊筒之间进行层压的步骤,以减小三层复合材料的总厚度。

[0051]

根据该第一实施方案的第二特定变形,负电极由至少五层构成,并且按以下顺序构成:第一金属层,第一导电无孔聚合物膜,集电极,与第一导电无孔聚合物膜相同的第二导电无孔聚合物膜,和与第一金属层相同的第二金属层,并且其根据包括以下步骤的方法获得:

[0052]

i)在导电无孔聚合物膜上复合金属层以获得双层复合材料,

[0053]

ii)将以上步骤i)中获得的双层复合材料复合在集电极的每个面上,以获得具有至少5层的所述负电极。

[0054]

根据该第二变形,所述方法优选还包括在步骤i)和步骤ii)之间的将步骤i)获得的双层复合材料,任选地包括共轧制膜,在两个辊筒之间进行层压的步骤,以减小双层复合材料的总厚度。

[0055]

根据第二实施方案,将在溶剂中的溶液中的、至少包含构成膜的聚合物的组合物,例如通过涂布,直接施加在所述金属层上,或施加在支撑膜上,然后支撑膜复合在所述金属层上。然后,可以进行干燥步骤,以使溶剂蒸发并形成所述膜。

[0056]

然后,可以将附加的层压步骤应用到根据本发明的负电极以减小其总厚度。在这种情况下,构成根据本发明的负电极的每一层的厚度按比例减小。

[0057]

根据本发明,层压步骤优选在温度为0℃至160℃,优选20℃至130℃下进行。如上所述,层压可以在至少一层聚合物的共轧制膜,例如聚对苯二甲酸乙二醇酯(pet)的存在下

进行。在层压步骤期间施加的力可以为2

×

103pa至3

×

104pa,并且优选为约3

×

103pa至1

×

104pa。

[0058]

最后,第三,本发明涉及电能存储系统,其包括至少一个正电极、至少一种电解质和至少一个负电极,特征在于所述负电极是根据本发明的第一主题定义的复合负电极。在这种电能存储系统中,可以提及锂电池和钠电池。

[0059]

根据本发明,储能系统优选锂电池,甚至更优选包括固体聚合物电解质的全固态锂电池,如锂-金属-聚合物(lmp

tm

)电池。

[0060]

根据第一特定实施方案,所述锂电池包括至少一个负电极,其由至少3层构成,即,按以下顺序构成:第一金属层、无孔聚合物膜层和至少一个第二金属层。

[0061]

根据第二特定实施方案,所述锂电池包括至少一个负电极,其由至少5层构成,按以下顺序构成:第一金属层,第一导电无孔聚合物膜,集电极,第二导电无孔聚合物膜层和第二金属层。

[0062]

优选地,第一和第二金属层彼此相同,第一和第二导电无孔聚合物膜彼此相同。

[0063]

根据该第二特定实施方案,所述电池由以下元件按以下顺序叠加:

[0064]-包括集电极的正电极,

[0065]-至少一层电解质膜或浸渍有电解质的隔膜,

[0066]-根据本发明和如上定义的5层的负电极。

[0067]

锂电池的正电极通常由支撑复合正电极的集电极构成,包括正电极活性材料、任选的电子导电剂和任选的粘合剂。正电极的活性材料通常是工作电势相对于li

/li低于4v(即锂的嵌入/脱嵌电势低于4v)的材料,例如金属氧化物(例如v2o5、liv3o8、licoo2、linio2、limn2o4和lini

0.5

mn

0.5

o2等)或limpo4型磷酸盐,其中m表示选自fe、mn、co、ni和ti的金属阳离子或这些阳离子的组合,例如lifepo4,并且还含有碳和聚合物。集电极通常由金属片,例如铝片构成。

[0068]

锂电池的电解质优选是聚合物电解质,其通常由基于聚环氧乙烷(peo)的聚合物和至少一种锂盐组成。

[0069]

附图的简要说明

[0070]

附图表明本发明:

[0071]

[图1]显示了与对照电池相比,实施例3的电池的相对容量和效率随循环次数的变化;

[0072]

[图2]显示了与对照电池相比,实施例3的电池的内阻随循环次数的变化;

[0073]

[图3]显示了与对照电池相比,实施例4的电池的相对容量和效率随循环次数的变化;

[0074]

[图4]显示了与对照电池相比,实施例4的电池的内阻随循环次数的变化;

[0075]

[图5]显示了与对照电池相比,实施例6的电池的相对容量和效率随循环次数的变化;

[0076]

[图6]显示了与对照电池相比,实施例6的电池的内阻随循环次数的变化;

[0077]

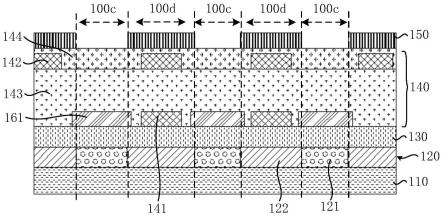

[图7]显示了根据本发明的包括5层(五层复合材料)的复合负电极的图解视图:锂/导电聚合物膜/铜集电极/导电聚合物膜/锂;

[0078]

[图8]显示了与对照电池相比,实施例8的电池的相对容量和效率随循环次数的变

化;

[0079]

[图9]显示了与对照电池相比,实施例8的电池的内阻的随循环次数的变化。

实施例

[0080]

实施例1:包括导电聚合物膜的锂复合负电极的制备

[0081]

第一步:制备导电聚合物膜

[0082]

在100℃的温度下,使用(brabender),以80转/分钟的速度,通过混合90重量%的由sumitomo seika公司以编号peo 1l销售的聚环氧乙烷和10重量%的来自akzo nobel公司的商品名为ketjenblack ec600jd的炭黑来制备聚合物组合物。

[0083]

然后,在110℃下将获得的混合物层压为厚度为10μm的膜的形式。

[0084]

第二步:制备复合负电极

[0085]

将两个厚度为35μm的锂片层压在以上前述步骤中获得的聚合物膜的两侧,以获得锂/聚合物膜/锂三层复合电极(三层复合材料)。层压在5

×

105pa的压力和80℃的温度下进行。

[0086]

然后,在环境温度和5

×

103pa的压力下,使用两层聚对苯二甲酸乙二醇酯(pet)的共轧制膜,将由此获得的三层复合材料在两个辊筒之间进行层压,以获得总厚度为15μm至20μm的三层负电极膜,其对应于厚度为约5μm的聚合物膜的每个面上约7μm的锂。

[0087]

实施例2:制备包括导电聚合物膜的锂复合负电极

[0088]

在该实施例中,复合负电极根据实施例1中上述方法制备,除了在该实施例中聚合物膜的厚度固定为30μm之外,所有方面与上述实施例1相同。因此获得负电极,其由布置在聚合物膜(约30μm)两侧的厚度约为11μm的两片锂构成,这对应于约52μm的电极总厚度。

[0089]

实施例3:制造根据本发明的锂电池

[0090]

使用在以上实施例1中获得的复合负电极制造锂-金属-聚合物(lmp

tm

)电池。

[0091]

在130℃下,以80转/分钟的速度在brabender搅拌机中制备聚合物电解质,其包含40重量%的由solvay公司以编号pvdf-hfp 21512销售的聚偏二氟乙烯和六氟丙烯的共聚物、48重量%的由sumitomo seika公司销售的聚环氧乙烷(peo 1l)和12重量%的litfsi(solvay)。然后,在130℃下,将所得混合物在两层硅化pet膜之间进行层压。在层压结束时获得厚度为约20μm的聚合物电解质膜。

[0092]

在80℃下,以80转/分钟的速度在brabender搅拌机中制备正电极,其包含74重量%的由sumitomo osaka cement公司销售的lifepo4(lfp)、2重量%的由akzo nobel公司以商品名ketjenblack ec600jd销售的炭黑、4.8重量%的litfsi(solvay)和19.2重量%的peo(编号:peo 1l;sumitomo seika)。然后,在80℃下,将所得混合物层压在涂覆铝的集电极(armor)上。

[0093]

然后,通过连续层压由以上实施例1中获得的复合负电极、聚合物电解质膜和正电极构成的组件来组装根据本发明的电池。层压在空气(露点-40℃)中,在5

×

103pa的压力和80℃的温度下,在体积为约10cm3的“软包电池”类型的小电池中进行。

[0094]

为了比较,使用相同的正电极、相同的聚合物电解质,但是使用厚度为10μm的附着到pet支撑膜上以允许对其进行处理的单片锂作为负电极,来组装不根据本发明的对照电池。在与根据本发明的电池相同的条件下进行对照电池的组装。

[0095]

然后,这两种电池在bitrode

tm

循环工作台上在80℃下进行循环,第一次循环的充电/放电速率等于c/10-d/10,后续循环的充电/放电速率等于c/4-d/2,以评估它们的电化学性能。

[0096]

获得的结果示于图1,其中表示了两种电池中的每种的相对容量和效率(%)相对于循环次数的变化。在该图中,灰色曲线对应于根据本发明的电池的相对容量和效率的变化,黑色曲线对应于不根据本发明的对照电池的相对容量和效率的变化。具有实心菱形的曲线对应于容量的变化,而具有空心菱形的曲线对应于效率的变化。

[0097]

示于图1的结果表明,根据本发明的电池,即包括复合负电极的电池的效率和相对容量在约120次循环中是稳定的。根据本发明的电池的效率在第120次循环和第150次循环之间开始下降。相比之下,不根据本发明的对照电池,即其中负电极是单片金属锂的电池的效率和相对容量仅在约二十次循环中是稳定的。

[0098]

此外,图2显示了测试的两种电池的内阻(ri,单位为ohm.cm2)随循环次数的变化。在该图中,灰色曲线对应于根据本发明的包括复合负电极的电池的内阻变化,而黑色曲线对应于不根据本发明的对照电池的内阻变化。

[0099]

示于图2的结果显示,这些电池的内阻具有不同的变化。根据本发明的电池显示出稳定的内阻,而对照电池的内阻在仅20次循环中明显增加。这表明相对于单片锂,根据本发明的复合电极的性能更好。

[0100]

实施例4:制造根据本发明的锂电池

[0101]

根据与以上实施例3中所述的方法完全相同的方法,将以上实施例2中获得的复合负电极用于制造根据本发明的锂-金属-聚合物(lmp

tm

)电池。

[0102]

聚合物电解质膜和正电极也与以上实施例3中制造的那些相同。

[0103]

将由此获得的根据本发明的lmp

tm

电池的性能与不根据本发明的对照电池比较,所述对照电池与以上实施例3中制备的对照电池相同。

[0104]

循环条件也与实施例3中的循环条件相同。

[0105]

获得的结果示于图3,其中表示了两种电池中的每种的相对容量和效率(%)随循环次数的变化。在该图中,灰色曲线对应于根据本发明的电池的相对容量和效率的变化,黑色曲线对应于不根据本发明的对照电池的相对容量和效率的变化。具有实心菱形的曲线对应于容量的变化,而具有空心菱形的曲线对应于效率的变化。

[0106]

图4显示了测试的两种电池的内阻(ri,单位为ohm.cm2)随循环次数的变化。在该图中,灰色曲线对应于根据本发明的包括复合负电极的电池的内阻变化,而黑色曲线对应于不根据本发明的对照电池的内阻变化。

[0107]

图3显示两种电池的效率和容量的变化相当。然而,示于图4的结果显示,内阻的变化有一些不同。实际上,不根据本发明的对照电池的内阻比根据本发明的电池,即包括复合负电极的电池的内阻增加更快。因此,根据本发明的电池的性能优于对照电池。

[0108]

实施例5:制备包括不导电聚合物膜的锂复合负电极

[0109]

第一步:制备不导电聚合物膜

[0110]

在130℃下,以80转/分钟的速度,使用(brabender)通过混合40重量%的由solvay公司以编号pvdf-hfp 21512销售的聚偏二氟乙烯和六氟丙烯的共聚物、48重量%的由sumitomo seika公司销售的聚环氧乙烷(peo 1l)和12重量%的litfsi

(solvay)来制备聚合物电解质。然后,在130℃下将获得的混合物进行层压,直到获得厚度为14μm的膜。

[0111]

第二步:制备复合负电极

[0112]

将两个厚度为35μm的锂片层压在以上前述步骤中获得的聚合物膜的两侧,以获得锂/聚合物膜/锂三层复合电极(三层复合材料)。层压在5

×

105pa的压力和80℃的温度下进行。

[0113]

然后,在环境温度和5

×

103pa的压力下,使用两层聚对苯二甲酸乙二醇酯(pet)的共轧制膜,将由此获得的三层复合材料在两个辊筒之间进行层压,以获得总厚度为15μm至20μm的三层负电极膜,其对应于在厚度为约2μm聚合物膜的每个面上约7μm的锂。

[0114]

实施例6:制造根据本发明的锂电池

[0115]

在以上实施例5中获得的复合负电极用于制造锂-金属-聚合物(lmp

tm

)电池。

[0116]

在130℃下,以80转/分钟的速度在brabender搅拌机中制备聚合物电解质,其包含40重量%的由solvay公司以编号pvdf-hfp 21512销售的聚偏二氟乙烯和六氟丙烯的共聚物、48重量%的由sumitomo seika公司销售的聚环氧乙烷(peo 1l)和12重量%的litfsi(solvay)。然后,在130℃下,将所得混合物在两层硅化pet膜之间进行层压。在层压结束时获得厚度为约20μm的聚合物电解质膜。

[0117]

在80℃下,以80转/分钟的速度在brabender搅拌机中制备正电极,其包含74重量%的由sumitomo osaka cement公司销售的lifepo4(lfp)、2重量%的由akzo nobel公司以商品名ketjenblack ec600jd销售的炭黑、4.8重量%的litfsi(solvay)和19.2重量%的peo(编号peo 1l;sumitomo seika)。然后,在80℃下,将所得混合物层压在涂覆铝的集电极(armor)上。

[0118]

然后,通过连续层压由以上实施例5中获得的复合负电极、聚合物电解质膜和正电极构成的组件来组装根据本发明的电池。层压在空气(露点-40℃)中,在5

×

103pa的压力和80℃的温度下,在软包电池中进行。

[0119]

用于相比,使用相同的正电极、相同的聚合物电解质,但是使用厚度为10μm的附着到pet支撑膜上以允许对其进行处理的单片锂作为负电极,来组装不根据本发明的对照电池。对照电池的组装在与根据本发明的电池相同的条件下进行。

[0120]

然后,这两种电池在bitrode

tm

循环工作台上在80℃下进行循环,第一次循环的充电/放电速率等于c/10-d/10,后续循环的充电/放电速率等于c/4-d/2,以评估它们的电化学性能。

[0121]

获得的结果示于图5,其中表示了两种电池中的每种的相对容量和效率(%)相对于循环次数的变化。在该图中,灰色曲线对应于根据本发明的电池的相对容量和效率的变化,黑色曲线对应于不根据本发明的对照电池的相对容量和效率的变化。具有实心菱形的曲线对应于容量的变化,而具有空心菱形的曲线对应于效率的变化。

[0122]

示于图5的结果显示,两种电池的效率和容量是稳定的并具有相当的变化,

[0123]

此外,图6显示了测试的两种电池的内阻(ri,单位为ohm.cm2)随循环次数的变化。在该图中,灰色曲线对应于根据本发明的包括复合负电极的电池的内阻的变化,而黑色曲线对应于不根据本发明的对照电池的内阻的变化。

[0124]

示于图6的结果显示,这些电池的内阻具有不同的变化:不根据本发明的电池的内

阻显示出比根据本发明的包括复合负电极的电池的更快的增加。这表明相对于单片锂,根据本发明的复合电极的性能更好。

[0125]

实施例7:制造包括集电极的锂复合负电极

[0126]

第一步:制备导电聚合物膜

[0127]

在100℃的温度下,使用(brabender),以80转/分钟的速度,通过混合90重量%的由sumitomo seika公司以编号peo 1l销售的聚环氧乙烷和10重量%的akzo nobel公司的商品名为ketjenblack ec600jd的炭黑来制备聚合物组合物。

[0128]

然后,在110℃下将获得的混合物层压为厚度为10μm的膜的形式。

[0129]

第二步:制备复合负电极

[0130]

将厚度为35μm的锂片层压在以上前述步骤中获得的聚合物膜的一个面上,以获得双层的锂/聚合物膜复合电极(双层复合材料)。层压在5

×

105pa的压力和80℃的温度下进行。

[0131]

然后,在环境温度和5

×

103pa的压力下,使用两层聚对苯二甲酸乙二醇酯(pet)的共轧制膜,将由此获得的双层复合材料在两个辊筒之间进行层压,以获得总厚度为10μm的双层复合负电极膜,其对应于3μm的膜上约7μm的锂。

[0132]

然后,将由此层压获得的双层复合材料在80℃和5

×

103pa的压力下进行层压,从而施加到厚度为10μm的铜集电极的两个面的每个面上,以获得具有5层的复合负电极(五层复合材料):锂/导电聚合物膜/铜集电极/导电聚合物膜/锂,总厚度为约30μm。

[0133]

实施例8:制造根据本发明的包含包括集电极的锂复合负电极的电池

[0134]

使用在以上实施例6中获得的复合负电极制造锂-金属-聚合物(lmp

tm

)电池。

[0135]

在130℃下,以80转/分钟的速度在brabender搅拌机中制备聚合物电解质,其包含40重量%的由solvay公司以编号pvdf-hfp 21512销售的聚偏二氟乙烯和六氟丙烯的共聚物、48重量%的由sumitomo seika公司销售的聚环氧乙烷(peo 1l)和12重量%的litfsi(solvay)。然后,在130℃下,将所得混合物在两层硅化pet膜之间进行层压。在层压结束时获得厚度为约20μm的聚合物电解质膜。

[0136]

在80℃下,以80转/分钟的速度在brabender搅拌机中制备正电极,其包含74重量%的由sumitomo osaka cement公司销售的lifepo4(lfp)、2重量%的由akzo nobel公司以商品名ketjenblack ec600jd销售的炭黑、4.8重量%的litfsi(solvay)和19.2重量%的peo(编号peo 1l;sumitomo)。然后,在80℃下,将所得混合物层压在涂覆铝的集电极(armor)上。

[0137]

然后,通过连续层压组件来组装根据本发明的电池,所述组件包括在中心的如以上实施例6中制造的负电极,其在每侧被两种电解质和两个正电极包围,如图7所示。

[0138]

在该图中,电池1包括复合负电极2,所述复合负电极2包括铜集电极21,所述铜集电极21在其两面的每一面包括导电聚合物膜22,这两层导电聚合物膜22的每层与锂片23直接物理接触。每个锂片23在与导电聚合物膜22接触的面相反的面上与聚合物电解质膜3接触,所述聚合物电解质膜3本身各自与正电极4和铝集电极42接触,所述正电极包括与每个聚合物电解质3的面接触的正电极材料层41。

[0139]

层压在空气(露点-40℃)中,在5

×

103pa的压力和80℃的温度下,在软包电池中进行。

[0140]

为了比较,使用厚度为30μm的单片锂代替复合负电极2组装不根据本发明的对照电池,而且,对照电池的其它组成元件(电解质和正电极)与根据本发明的电池相同。对照电池的组装在与根据本发明的电池相同的条件下进行。

[0141]

然后,这两种电池在bitrode

tm

循环工作台上在80℃下进行循环,第一次循环的充电/放电速率等于c/10-d/10,后续循环的充电/放电速率等于c/4-d/2,以评估它们的电化学性能。

[0142]

获得的结果示于图8,其中表示了两种电池中的每种的相对容量和效率(%)相对于循环次数的变化。在该图中,灰色曲线对应于根据本发明的电池的相对容量和效率的变化,黑色曲线对应于不根据本发明的对照电池的相对容量和效率的变化。具有实心菱形的曲线对应于容量的变化,而具有空心菱形的曲线对应于效率的变化。

[0143]

示于图8的结果表明,根据本发明的电池,即5层的包括复合负电极2的电池的容量和效率的变化比不根据本发明的包括单片锂作为负电极的对照电池更稳定。

[0144]

此外,图9显示了测试的两种电池的内阻(ri,单位为ohm.cm2)随循环次数的变化。在该图中,灰色曲线对应于根据本发明的包括复合负电极的电池的内阻变化,而黑色曲线对应于不根据本发明的对照电池的内阻变化。

[0145]

示于图9的结果表明,即使根据本发明的电池的内阻最初高于不根据本发明的对照电池的内阻,根据本发明的电池的内阻在充电和放电循环期间不变,而对照电池的内阻增加,因此反映了电池电化学性能的劣化。因此,使用根据本发明的复合负电极导致包含该复合负极的电池具有更好的循环稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。