1.本实用新型涉及磁选技术领域,具体涉及一种强磁板式磁选机。

背景技术:

2.现有技术中多采用高梯度磁板磁选机来针对工业矿物原料中的含铁矿物或弱磁性矿物进行卸铁处理,高梯度磁板磁选机也叫高梯度强磁磁选机,其为湿式强磁磁选机,在进行强磁卸铁时需通过矿浆的形式对工业矿物原料进行输送和分离,不可避免地会消耗大量的水资源并造成一定的水资源污染。尤其是现有湿式强磁磁选机在收集分离出的磁性矿物时往往会采用清水冲洗的方式将磁性矿物从输送带上冲刷后汇集到出铁口,若直接将含磁性矿物的冲洗水排放则会污染环境,若对冲洗水进行进一步除铁净化则会增加生产困难和成本,降低生产效率。同时,现有技术中为提升卸铁效果,通常在输送带上设置赶料条以推动磁性矿物,但赶料条在一定程度上阻挡了矿浆的流动,使得磁选机的磁选效率受到影响。

3.因此,提供一种卸铁效果好且磁选效率高的强磁板式磁选机,是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.为解决上述现有的强磁板式磁选机对水资源依赖和浪费的问题,本实用新型提供一种强磁板式磁选机,其能够通过卸铁装置对输送带上的磁性矿物进行卸除处理,且能够对干矿进行直接处理,明显减少水资源的参与和浪费;同时,输送带无需设置赶料条,提高了磁选机的磁选效率。

5.为实现上述目的,本实用新型提供一种强磁板式磁选机,其包括:强磁磁系,所述强磁磁系倾斜布置,倾斜角度为不小于30

°

;带式输料装置,具有头部及高于所述头部的尾部,设置于所述头部与尾部之间的输送带,所述输送带围绕所述强磁磁系设置,并且,所述输送带的上层贴合或者靠近所述强磁磁系,所述输送带的输送方向由所述头部指向所述尾部;位于所述强磁磁系上方的矿料入口;设置于所述尾部的卸铁装置,所述卸铁装置包括过渡磁系,能够将输送带表面的磁性矿物卸除。

6.在强磁板式磁选机一种优选的实现方式中,所述强磁磁系为挤压磁系,其布置方式为横向布置、纵向布置及横纵复合布置中的一种;所述过渡磁系的布置方式与所述强磁磁系的布置方式相同。

7.在强磁板式磁选机一种优选的实现方式中,所述带式输料装置包括设置于所述尾部的尾部滚筒;所述过渡磁系设置于所述尾部滚筒与所述强磁磁系之间,所述过渡磁系的磁场强度小于所述强磁磁系的磁场强度。

8.在强磁板式磁选机一种优选的实现方式中,所述卸铁装置包括设置于所述尾部的强磁磁辊,所述强磁磁辊包括若干磁极,所述若干磁极排布为磁场强度不高于所述强磁磁系的挤压磁系。

9.在强磁板式磁选机一种优选的实现方式中,所述强磁磁系的磁场强度为10000gs-15000gs。

10.在强磁板式磁选机一种优选的实现方式中,所述强磁磁系的磁场强度为10000gs-15000gs,所述强磁磁辊的磁场强度为8000gs-12000gs。

11.在强磁板式磁选机一种优选的实现方式中,所述过渡磁系设置于所述尾部滚筒与所述强磁磁系之间距离为40mm-60mm。

12.在强磁板式磁选机一种优选的实现方式中,所述卸铁装置还包括至少两个支撑辊,围绕所述支撑辊的卸料带,所述卸料带的表面设置有刮料部,所述刮料部能够贴合所述输送带的表面;所述卸铁装置能够被驱动,以使所述卸料带的转动方向与所述输送带的输送方向相反;所述刮料部为均匀分布于所述卸料带表面的条状结构;所述卸料带与强磁磁系重叠长度为100mm-300mm,确保卸料带上至少有三个刮料部与强磁磁系上方的输送带表面接触或贴合。

13.在强磁板式磁选机一种优选的实现方式中,所述输送带包括设置于其两侧的裙边,所述裙边之间为无凸起的平滑面。

14.在强磁板式磁选机一种优选的实现方式中,还包括贴合所述输送带下层表面的清扫辊;所述清扫辊的高度可调节。

15.本技术提供了一种强磁板式磁选机,其有益效果在于:其能够通过卸铁装置对输送带上的磁性矿物进行卸除处理,避免了使用清水冲洗卸铁对于水资源的使用和浪费;且能够对干矿进行直接处理,明显减少水资源的参与,同时使得被吸附于输送带表面的干矿较容易被卸铁装置卸除;无需在输送带上设置赶料条对磁性矿物进行推动,降低了生产成本,提高了磁选效率。

附图说明

16.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

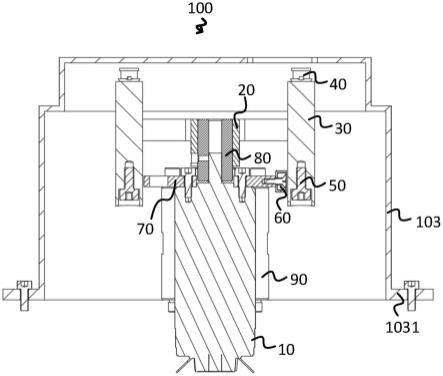

17.图1为本技术提供的强磁板式磁选机一种实施方式的结构示意图。

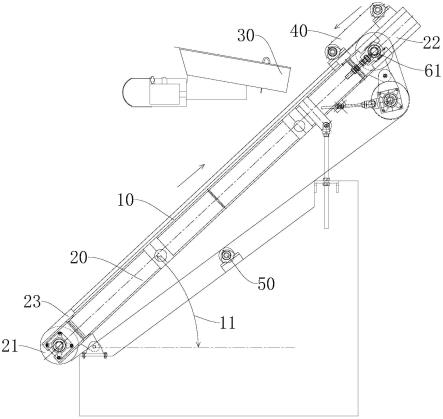

18.图2为本技术提供的强磁板式磁选机一种实施方式中卸铁装置包括过渡磁系的结构示意图。

19.图3为本技术提供的强磁板式磁选机一种实施方式中卸铁装置包括强磁磁辊的结构示意图。

20.图4为图3中所示强磁磁辊的结构示意图。

21.图5为本技术提供的强磁板式磁选机一种实施方式中卸铁装置的结构示意图。

22.图6为一种横向布置的强磁磁系的示意图。

23.图7为一种横纵复合布置的强磁磁系的示意图。

24.图8为本技术提供的强磁板式磁选机一种实施方式中卸铁装置的俯视示意图。

25.图9为输送带上裙边的示意图。

26.附图标记说明:

27.10强磁磁系、11倾斜角度;

28.20带式输料装置、21头部、22尾部、23输送带、231裙边;

29.30矿料入口;

30.40卸铁装置、41过渡磁系;

31.50清扫辊;

32.61尾部滚筒;

33.70强磁磁辊、71磁极;

34.81支撑辊、82卸料带、821重叠长度、83刮料部。

具体实施方式

35.为了更清楚的阐释本实用新型的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

36.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施方式的限制。

37.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

38.本实用新型提供了一种强磁板式磁选机,如图1所示,强磁板式磁选机包括强磁磁系10、带式输料装置20、矿料入口30和卸铁装置40,其中,带式输料装置20包括头部21和高于头部21的尾部22,以及套设在头部21和尾部22外侧的输送带23,矿料入口30设置于输送带23上层的上侧,强磁磁系10倾斜设置于头部21和尾部22之间,且输送带23的上层贴合或者靠近强磁磁系10,以使经由矿料入口30落至输送带23上层的矿料中的磁性矿物被强磁磁系10吸附于输送带23上层表面。带式输料装置20的头部21和尾部22可设置驱动滚筒和输送辊,以驱动滚筒主动转动使得输送带23可将吸附的磁性矿物进一步向指向尾部22的方向单向输送,头部21指向尾部22的方向可参考图1中输送带23上侧的箭头方向。

39.由于输送带23与强磁磁系10平行设置,因此通过设置强磁磁系10的倾斜角度11不小于30

°

,输送带23上层的倾斜角度11也不小于30

°

,当干矿落至输送带23表面时,重力在输送带23延伸方向上的分力大于输送带23对干矿矿粒的摩擦力。因此,通过矿料入口30落至输送带23上的干矿可在重力作用下直接沿输送带23表面向下流动,干矿中的磁性矿物在流动过程能够被位于输送带23下侧的强磁磁系10吸附至输送带23表面,非磁性矿物沿输送带23表面继续向下流动至离开输送带23并完成收集,被吸附的磁性矿物被输送带23输送至尾部22的卸铁装置40处进行磁性矿物的卸除。

40.现有技术中使用矿浆对矿料进行输送,一方面矿浆输送非常依赖水资源,且容易造成水资源的污染和浪费,另一方面矿浆对矿料的推动力较大,极易将磁性矿料直接冲走,现有的湿式磁选机中通过设置赶料条对矿浆中的矿料进行搅拌推动等,以使得矿浆中的磁性物质能够被强磁磁系10有效吸附,达到较好的卸铁效果。可以理解的,通过设置强磁磁系10的倾斜角度11不小于30

°

,可使得矿料在重力的作用下自发离开输送带23以完成非磁性

矿料和磁性矿料的分离,无需用水与矿料形成矿浆来推动矿料在输送带23上的移动。因此本技术提供的强磁板式磁选机通过控制强磁磁系10的倾斜角度11,使得磁选机可直接对干矿进行处理,减少矿浆对磁选的影响,提高对干矿直接磁选的效率。

41.尤为重要的是,强磁板式磁选机还包括设置于尾部22的卸铁装置40,可同时参见图2,卸铁装置40包括过渡磁系41,当磁性矿物随输送带23移动至带式输料装置20的尾部22时,由于带式输料装置20在尾部22具有尾部滚筒61,因此磁性矿料在到达尾部22时会逐渐脱离强磁磁系10的吸附,通过设置过渡磁系41能够对离开强磁磁系10的磁性矿料进行继续吸附,进而使得在输送带23的继续运行下将其表面的磁性矿物带离或甩出过渡磁系41能够吸附的区域,进而使得磁性矿物在绕过尾部滚筒61后能够从输送带23上脱离并完成收集。通过设置卸铁装置40对干矿中的磁性矿物进行卸除,使得磁性矿物在经过过渡磁系41后自然下落或甩出以脱离输送带23,可以无需使用清水来对输送带23进行冲洗完成卸铁,一方面节约了水资源,避免了水资源的污染,另一方面避免了对含铁废水的处理步骤,降低了生产成本。

42.在强磁板式磁选机一种优选的实现方式中,强磁磁系10为挤压磁系,其布置方式为横向布置、纵向布置及横纵复合布置中的一种;图6为横向布置的挤压磁系的示意图,图7为横纵复合布置的挤压磁系的示意图。过渡磁系41的布置方式与强磁磁系10的布置方式相同。挤压磁系能够明显提高强磁磁系10的表面磁场强度,例如挤压磁系的磁场强度可达到15000gs,以对干矿中的磁性矿物进行较为明显有效的吸附。当挤压磁系的布置方式为横纵复合布置方式时,磁性物料在经过横纵交界区域时会在一定程度上发生位移,该位移又能够在一定程度上进一步分散位于输送带23上的矿料,起到搅拌矿料的作用,以使被包覆的磁性矿物能够裸露并被强磁磁系10吸附,同时将包覆磁性矿物的非磁性矿料抖落,提高卸出磁性矿物的质量。过渡磁系41上侧已不再有矿料落下,因此过渡磁系41仅需要较为稳定地将磁性矿物进行吸附过渡输送即可,因此可与强磁磁系10采用相同的磁系布置,以使得对磁性矿物进行较为平稳的输送。

43.针对于倾斜角度11不小于30

°

的强磁磁系10,强磁磁系10的磁场强度设置为10000gs-15000gs能够对干矿料层中的磁性矿物进行较为全面的吸附,使得对于干矿处理的卸铁效果较好。而且,强磁磁系10的磁场强度可根据倾斜角度11进行调节,例如当倾斜角度11较大时,强磁磁系10可采用较大的磁场强度,以对快速流动的干矿进行强劲磁选卸铁,从而提高生产效率的同时保证卸铁效果。

44.具体的,可继续参见图2,过渡磁系41设置于尾部滚筒61与强磁磁系10之间,过渡磁系41的磁场强度小于强磁磁系10的磁场强度。例如,过渡磁系41的磁场强度可为8000gs-12000gs,强磁磁系10的磁场强度可为10000gs-15000gs。具体的,过渡磁系41的形状可采用如图2中的形状,在朝向尾部滚筒61的方向上过渡磁系41的厚度可在2mm-5mm的范围内发生变化,且过渡磁系41的长度可根据强磁磁系10与尾部滚筒61之间的距离来设置,例如过渡磁系41长度可为40mm-60mm,以尽可能地将磁性物料输送至距离尾部滚筒61较近的位置。

45.卸铁装置40还可包括设置于尾部22的强磁磁辊70,可参见图3,当输送带23上的磁性矿物随输送带23移动至强磁磁系10与强磁磁辊70之间时,随着输送带23的继续移动,被强磁磁系10吸附的磁性矿物能够脱离强磁磁系10并经过过渡磁系41后被强磁磁辊70吸附,以使得强磁磁辊70在旋转的过程中带动磁性矿物继续沿输送带23移动,直至输送带23将磁

性矿物带至强磁磁辊70的下方时脱离强磁磁辊70的吸附,进而落至下方的收集装置。强磁磁辊70可包括若干磁极71组成的挤压磁系,可继续参见图4,若干磁极71排布为磁场强度不高于强磁磁系10的挤压磁系,可使得强磁磁辊70能够吸附磁性矿物的同时能够使得磁性矿物较容易脱离强磁磁辊70。在图2中,卸铁装置40尾部22也可设置非导磁刚性辊,其起到转动甩料功能即可。

46.如图5所示,卸铁装置40包括至少两个支撑辊81和围绕支撑辊81的卸料带82,支撑辊81可采用非导磁刚性材料,卸料带82的表面设置有刮料部83,在卸料带82转动时,刮料部83能够贴合输送带23的表面。卸铁装置40能够被驱动电机等驱动,以使图5中卸料带82上层的皮带沿图中指向左下方的箭头方向转动,当卸料带82绕过位于下侧的支撑辊81时,卸料带82下层的皮带与输送带23的输送方向相同,由于卸料带82上的刮料部83能够与输送带23表面贴合,因此刮料部83能够将输送带23表面吸附的磁性矿物进行刮除,直至刮料部83带动磁性矿物离开输送带23之后磁性矿物落至收集装置中。卸铁装置40无需设置磁性部件,仅通过刮除即可完成卸铁。具体的,卸料带82设置于输送带23上侧,且卸料带82与输送带23的旋转方向相反,卸铁装置40的其中两个支撑辊81支撑卸料带82与输送带23表面平行,以使卸料带82上的刮料部83能够与输送带23持续接触并进行刮除。卸料带82的旋转速度可略大于输送带23的旋转速度,以使得刮料部83能够相对输送带23移动对磁性矿物进行刮除,卸铁装置40也可连接调速装置,以根据不同工况进行速度调整,例如在磁性矿物较多时使得卸料带82旋转加快来提高卸铁效率等。

47.对于刮料部83,刮料部83可由刚性的芯体和包覆芯体的柔性层组成,或者由刚性段和柔性段连接形成,柔性层或柔性段与输送带23直接接触,以在刮除磁性物质的同时避免刮料部83对输送带23造成损坏。

48.对于卸料带82的进一步优化之处在于,可继续参见图5和图8,刮料部83为均匀分布于卸料带82表面的条状结构,可较为持续地对旋转的输送带23表面的磁性矿物进行刮除;卸料带82与强磁磁系10重叠长度821为100mm-300mm,确保卸料带82上至少有三个刮料部83与强磁磁系10上方的输送带23表面接触或贴合,可以使得刮料部83在强磁磁系10的区域即开始与磁性矿物进行接触并推动磁性矿物相对输送带23向前移动,直至刮料部83推动磁性矿物离开卸料带82与强磁磁系10的重叠区域。

49.在强磁板式磁选机一种优选的实现方式中,输送带23包括设置于其两侧的裙边231,如图9所示,裙边231之间为无凸起的平滑面,干矿可直接落至平滑面上,光滑无凸起的平滑面可使得干矿较为顺畅地流动,且裙边231能够对干矿起到止挡和导向作用,使得干矿不会脱离传送带,同时,裙边231的高度还能够使得干矿在输送带23上形成几毫米的料层。当然,输送带23还可设置有直边,均在本技术的保护范围之内。

50.在强磁板式磁选机一种优选的实现方式中,可参见图1,还包括贴合输送带23下层表面的清扫辊50,清扫辊50能够通过旋转来清扫输送带23表面的细粒级附着物,该细粒级附着物主要为细粒级磁性物质,清扫辊50将其清扫后可与磁性矿料共同收集,可增强对磁性矿料的卸除效果。清扫辊50的高度可调节设置,一方面便于调整清扫辊50距离输送带23的远近以调整清扫的力度,另一方面还可对输送带23起到涨紧调节作用,以使得输送带23能够在尾部22将磁性矿料甩出以完成卸铁。

51.本实用新型所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施

例的技术方案与其他一个或多个实施例中技术方案的结合,在本实用新型的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。