1.本实用新型涉及焊接用气瓶固定技术领域,具体涉及一种升降式气瓶安置架。

背景技术:

2.随着能源消耗的日益增多,油气等能源产品的输送需求也日益增加,各个能源公司正陆续建设覆盖范围更广、更全面的油气输送管网。油气输送管道建设大多地处偏远地区,属于野外施工,其作业特点是沿着管道的走向不断迁移,所以管道施工过程中的焊接作业通常采用流水或单兵作业方式,因此,用于管道施工的、配置齐全的焊接和喷砂设备(作业车)的市场需求也越来越大。

3.目前的焊接作业车,存在的弊端是:一方面,其配套的气瓶安置架能固定的气瓶数量有限,这一定程度上制约了焊接用气量的需求和焊接作业的效率,另一方面,当需要更换气瓶时,通常需人力将空瓶从作业车上取下,再将装满气的气瓶换上,不仅劳动强度相对较大,而且也影响气瓶更换的效率和便利性。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种升降式气瓶安置架,一方面,实现多个气瓶的安置固定,另一方面,提高气瓶更换的效率和便利性,降低气瓶更换的劳动强度。

5.本实用新型通过以下技术手段解决上述问题:一种升降式气瓶安置架,包括左导向外管、右导向外管、导向内管、气瓶架体以及推动气瓶架体升降的升降驱动机构,所述左导向外管和右导向外管分别固定在作业车车体尾部的左右两侧,左导向外管和右导向外管均配套有与之上下滑动套接的导向内管,所述气瓶架体横跨固定设置在两根导向内管之间,气瓶架体上形成多个气瓶固定卡槽。

6.进一步,所述左导向外管与对应的导向内管之间、右导向外管与对应的导向内管之间均通过限位销轴实现滑动限位。

7.进一步,所述气瓶架体包括分别设置在左右两侧的立柱、横跨固定设置在两根立柱之间的弧形围栏以及横跨固定设置在两根立柱底部之间的底板,所述立柱分别通过连接板与对应侧的导向内管固定连接;所述弧形围栏上并列开设有多个弧形槽,所述底板上开设有多个与弧形槽一一对应的底槽,所述底槽与对应的弧形槽构成气瓶固定卡槽;所述弧形围栏的后侧对应设置有门架,所述门架的一侧通过旋转销轴与气瓶架体铰接,另一侧通过插销式锁定结构与气瓶架体锁定连接。

8.进一步,所述底槽内设置有橡胶衬板。

9.进一步,所述升降驱动机构包括油缸安装架和升降油缸,所述油缸安装架固定安装在作业车车体尾部的中间,所述升降油缸的一端与油缸安装架铰接,另一端与气瓶架体铰接。

10.进一步,所述油缸安装架的顶部设置有盖板。

11.进一步,所述左导向外管和右导向外管的内壁均设置有导向衬板。

12.本实用新型的有益效果:

13.本实用新型的升降式气瓶安置架,包括左导向外管、右导向外管、导向内管、气瓶架体以及推动气瓶架体升降的升降驱动机构,所述左导向外管和右导向外管分别固定在作业车车体尾部的左右两侧,左导向外管和右导向外管均配套有与之上下滑动套接的导向内管,所述气瓶架体横跨固定设置在两根导向内管之间,气瓶架体上形成多个气瓶固定卡槽。本申请的气瓶安置架,一方面,设置有多个气瓶固定卡槽,实现了多个气瓶的安置固定,保证了焊接用气量的需求,提高了焊接作业的效率;另一方面,当需要更换气瓶时,通过升降驱动机构驱动气瓶架体下降,可将气瓶降至地面附近,提高了气瓶更换的效率和便利性,降低了气瓶更换的劳动强度。

附图说明

14.下面结合附图和实施例对本实用新型作进一步描述。

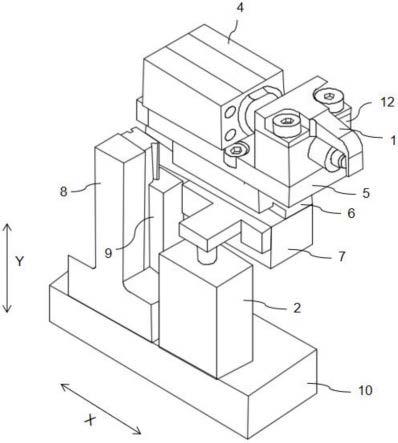

15.图1为本实用新型优选实施例的结构示意图;

16.图2为气瓶更换示意图。

具体实施方式

17.以下将结合附图和实施例对本实用新型进行详细说明。

18.如图1所示,本实施例的升降式气瓶安置架,包括左导向外管1、右导向外管2、导向内管3、气瓶架体5以及推动气瓶架体升降的升降驱动机构,所述左导向外管1和右导向外管2分别固定在作业车车体尾部的左右两侧,左导向外管1和右导向外管2均配套有与之上下滑动套接的导向内管3,所述气瓶架体5横跨固定设置在两根导向内管之间,气瓶架体5上形成多个气瓶固定卡槽。具体来说,所述气瓶架体5包括分别设置在左右两侧的立柱、横跨固定设置在两根立柱之间的弧形围栏以及横跨固定设置在两根立柱底部之间的底板,所述立柱分别通过连接板9与对应侧的导向内管固定连接;所述弧形围栏上并列开设有多个弧形槽,所述底板上开设有多个与弧形槽一一对应的底槽,所述底槽与对应的弧形槽构成气瓶固定卡槽。所述弧形围栏的后侧对应设置有门架6,所述门架的一侧通过旋转销轴10与气瓶架体铰接,另一侧通过插销式锁定结构11与气瓶架体锁定连接;固定气瓶时,门架合拢锁定,对气瓶起夹持作用;更换气瓶时,打开门架,方便气瓶的移出。优选地,所述左右两侧均设置门架。

19.所述左导向外管1与对应的导向内管之间、右导向外管2与对应的导向内管之间均通过限位销轴12实现滑动限位。具体来说,所述左导向外管和右导向外管的侧壁均开设有外管径向孔,所述导向内管的侧壁开设有内管径向孔,当对应导向内管的内管径向孔与左导向外管或右导向外管的外管径向孔平齐时,通过插入限位销轴实现彼此的滑动限位。采用该种结构设计,当固定气瓶时,导向内管实现了滑动限位,有利于提高整体结构的稳定性。

20.所述底槽内设置有橡胶衬板13,用于气瓶的隔离减震;所述左导向外管和右导向外管的内壁均设置有导向衬板4,用于导向内管升降时减小摩擦。

21.所述升降驱动机构包括油缸安装架7和升降油缸8,所述油缸安装架固定安装在作业车车体尾部的中间,所述升降油缸的一端与油缸安装架铰接,另一端与气瓶架体铰接。所

述油缸安装架的顶部设置有盖板14,用于升降油缸的防护。

22.如图2所示,当需要更换气瓶时,先拔出左右两侧的限位销轴12,然后通过手动操作阀将升降油缸8伸长到最大行程,此时气瓶均降至地面附近;拔出一侧插销式锁定结构的锁定销轴后,可将此侧的门架旋转打开,此时可以进行气瓶更换,另外一侧操作相同。待全部更换完成后,关闭门架并插入插销式锁定结构的锁定销轴进行固定,然后通过手动操作阀将升降油缸缩短到最小行程附近,实现气瓶架体的复位,待对应导向内管的内管径向孔与左导向外管或右导向外管的外管径向孔平齐时,通过插入限位销轴实现彼此的滑动限位,气瓶更换完成。

23.综上所述,本申请的气瓶安置架,一方面,设置有多个气瓶固定卡槽,实现了多个气瓶的安置固定,保证了焊接用气量的需求,提高了焊接作业的效率;另一方面,当需要更换气瓶时,通过升降驱动机构驱动气瓶架体下降,可将气瓶降至地面附近,提高了气瓶更换的效率和便利性,降低了气瓶更换的劳动强度。

24.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种升降式气瓶安置架,其特征在于:包括左导向外管、右导向外管、导向内管、气瓶架体以及推动气瓶架体升降的升降驱动机构,所述左导向外管和右导向外管分别固定在作业车车体尾部的左右两侧,左导向外管和右导向外管均配套有与之上下滑动套接的导向内管,所述气瓶架体横跨固定设置在两根导向内管之间,气瓶架体上形成多个气瓶固定卡槽。2.根据权利要求1所述的升降式气瓶安置架,其特征在于:所述左导向外管与对应的导向内管之间、右导向外管与对应的导向内管之间均通过限位销轴实现滑动限位。3.根据权利要求2所述的升降式气瓶安置架,其特征在于:所述气瓶架体包括分别设置在左右两侧的立柱、横跨固定设置在两根立柱之间的弧形围栏以及横跨固定设置在两根立柱底部之间的底板,所述立柱分别通过连接板与对应侧的导向内管固定连接;所述弧形围栏上并列开设有多个弧形槽,所述底板上开设有多个与弧形槽一一对应的底槽,所述底槽与对应的弧形槽构成气瓶固定卡槽;所述弧形围栏的后侧对应设置有门架,所述门架的一侧通过旋转销轴与气瓶架体铰接,另一侧通过插销式锁定结构与气瓶架体锁定连接。4.根据权利要求3所述的升降式气瓶安置架,其特征在于:所述底槽内设置有橡胶衬板。5.根据权利要求1-4任意一项所述的升降式气瓶安置架,其特征在于:所述升降驱动机构包括油缸安装架和升降油缸,所述油缸安装架固定安装在作业车车体尾部的中间,所述升降油缸的一端与油缸安装架铰接,另一端与气瓶架体铰接。6.根据权利要求5所述的升降式气瓶安置架,其特征在于:所述油缸安装架的顶部设置有盖板。7.根据权利要求6所述的升降式气瓶安置架,其特征在于:所述左导向外管和右导向外管的内壁均设置有导向衬板。

技术总结

本实用新型公开了一种升降式气瓶安置架,包括左导向外管、右导向外管、导向内管、气瓶架体以及推动气瓶架体升降的升降驱动机构,所述左导向外管和右导向外管分别固定在作业车车体尾部的左右两侧,左导向外管和右导向外管均配套有与之上下滑动套接的导向内管,所述气瓶架体横跨固定设置在两根导向内管之间,气瓶架体上形成多个气瓶固定卡槽。本申请的气瓶安置架,一方面,设置有多个气瓶固定卡槽,实现了多个气瓶的安置固定,保证了焊接用气量的需求,提高了焊接作业的效率;另一方面,当需要更换气瓶时,通过升降驱动机构驱动气瓶架体下降,可将气瓶降至地面附近,提高了气瓶更换的效率和便利性,降低了气瓶更换的劳动强度。降低了气瓶更换的劳动强度。降低了气瓶更换的劳动强度。

技术研发人员:王玲 罗颖 王金钢

受保护的技术使用者:山河智能特种装备有限公司

技术研发日:2022.02.28

技术公布日:2022/8/11

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。