1.本发明属于分类号为b65d90/00的技术领域,具体涉及一种全热熔法兰及其制造方法。

背景技术:

2.法兰,又叫法兰凸缘盘或突缘。法兰可以用在储存罐的进出口端,也可以用于管端之间的连接,具有良好的密封和连接的作用。现有的法兰多为金属材质的,比如碳钢类的、铬钢类的、不锈钢类的法兰,金属材质的法兰在使用时需要通过焊接的方法将法兰焊接于设备的进出口端或管道的一端。但是对于复合材料储存罐,因复合材料中含有高分子材料,与金属之间具有不相容性,不能通过焊接的方式将金属材质的法兰焊接于储存罐上。因此高分子材质的热熔法兰应运而生,热熔法兰通过热熔的方式与复合材料储存罐体相粘结,从而实现密封连接。

3.现有的使用热熔法兰基本都用于聚乙烯高强度储存罐上,但是现有的高分子材质的热熔法兰的力学强度较差,当承受较高的压力时,容易导致热熔法兰的端面压紧力下降,从而产生端面泄漏液体的现象,尤其是对于承装酸性或碱性较强的液体时,会进一步降低热熔法兰的使用性。因此亟需一种承压能力较好、耐酸碱腐蚀性较好的热熔性法兰。

技术实现要素:

4.为了下面的详细描述的目的,应当理解,本发明可采用各种替代的变化和步骤顺序,除非明确规定相反。

5.本发明中所述熔融指数是指在190℃、2.16kg,通过astm d-1238测试方法得到。

6.为解决上述技术问题,本发明的第一个方面提供了一种全热熔法兰,包括具有中心孔的环形法兰盘,所述环形法兰盘上开有n个连接孔,所述环形法兰盘中心孔的外侧设有x个密封垫凹槽,所述n≥2,x≥1;支撑部,所述支撑部自环形法兰盘中心孔的周向向一侧延伸而成;连接部,所述连接部自支撑部的周向壁向外延伸而成;导流部,所述导流部的一端与连接部相连接;所述支撑部的周向上设有m个支撑块,所述支撑块的一端与环形法兰盘相连接,另一端与连接部相连接,其中m≥1。

7.作为一种优选的技术方案,所述支撑部的周向上可以设有4个、5个、6个、7个、8个、9个、10个支撑块。

8.作为一种优选的技术方案,密封垫凹槽的周向设有环形凸起。

9.作为一种优选的技术方案,所述支撑块的截面为y边形,其中y≥3。

10.作为一种优选的技术方案,所述支撑块的截面可以为三角形、四边形、五边形、六边形、七边形、八边形,所述四边形可以为正方形、长方形、平行四边形和梯形。

11.发明人通过在支撑部的周向上设有支撑块,所述支撑块的一端与环形法兰盘相连接,另一端与连接部相连接,通过设置支撑块,提高全热熔法兰的承压强度,提高全熔法兰的使用寿命。全热熔法兰在使用时,连接部受热与待封装的储存罐粘结在一起,而导流部伸

入储存罐的内部,起到进一步密封和导流的作用。

12.作为一种优选的技术方案,所述全热熔法兰的制备原料,按重量份计,至少包括20-50份hdpe、10-20份lldpe、1-5份pp,增强填料1-6份、偶联剂0.5-1.5份、润滑剂0.5-1份和抗氧剂0.1-0.3份。

13.作为一种优选的技术方案,所述hdpe的熔融指数在7-8g/10min,所述lldpe的熔融指数在1.5-2.5g/10min。

14.作为一种优选的技术方案,所述pp的熔融指数在15-17g/10min。

15.现有的塑胶储存罐的材质基本为聚乙烯,为了提高全热熔法兰在热熔时与储存罐基体之间具有较好的相容性,发明人选用聚乙烯作为全热熔法兰的主要材料。hdpe具有较好的耐酸、耐碱和耐各种盐的腐蚀性,而且hdpe的化学稳定性好,但是发明人发现hdpe材质的全热熔法兰,在实际使用过程中,随着储存罐体的搬运,全热熔法兰会受到一定的外界应力,hdpe材质的全热熔法兰耐环境应力的开裂性较差,长时间使用的情况下会出现法兰裂纹,导致储存的液体从缝隙中漏出。发明人意外发现通过添加一定的lldpe能够提高全热熔法兰的耐环境应力开裂性,提高热熔法兰的耐冲击强度和耐撕裂强度,提高全热熔法兰的密封效果。但是由于lldpe的热熔温度比hdpe的热熔点低,在进行热熔粘结时,全热熔法兰不能与储存罐体之间均一热熔,降低了全热熔法兰与储存罐体之间的粘结性能。发明人意外发现当使用熔融指数在7-8g/10min的hdpe和熔融指数在1.5-2.5g/10min的lldpe时,通过熔融流动性的调整可以提高全热熔法兰热熔粘结时的均一性与粘结性能。但是hdpe与lldpe混合注塑形成的全热熔法兰在承受外界压力时,抗变形能力较差。发明人发现通过添加一定的pp不仅能够提高全热熔法兰的拉伸强度,还能提高全热熔法兰的弯曲模量,但是pp的熔点较高,同样会出现热熔不均匀的现象,发明人意外发现当添加熔融指数在15-17g/10min的pp时,不仅能够提高全热熔法兰的整体热熔均一性,还能提高全热熔法兰的力学强度和承压能力。

16.作为一种优选的技术方案,所述增强填料选自片状增强填料、颗粒状增强填料和纤维状增强填料中的至少一种。

17.作为一种优选的技术方案,所述增强填料为片状增强填料和纤维状增强填料的混合物,所述片状增强填料和纤维状增强填料之间的质量比在(3-5):1。

18.作为一种优选的技术方案,所述片状增强填料为云母粉,所述云母粉的目数在1000-1500目。

19.发明人通过添加一定目数的云母粉,能够提高全热熔法兰的耐磨性和耐酸碱性,但是发明人发现由于云母粉的加入,使全热熔法兰的韧性在一定程度上得到了提高,但是降低了全熔法兰的硬度。而云母的目数过大容易引起在材料中的团聚现象,云母粉的目数过小会引起全热熔法兰较大的粗糙度,会一定程度上降低全热熔法兰的密封性。

20.作为一种优选的技术方案,纤维状增强填料为晶须,所述晶须选自碳化硅晶须、钛酸钾晶须、硼酸铝晶须、硫酸钙晶须、碳酸钙晶须、氧化铝晶须和氧化锌晶须中的至少一种。

21.作为一种优选的技术方案,所述晶须的长径比在22-25。

22.作为一种优选的技术方案,所述晶须为碳化硅晶须,所述碳化硅晶须的长径比为24。

23.发明人意外发现通过添加一定长径比的碳化硅晶须,能够很好的提高全熔法兰的

力学强度、耐酸碱腐蚀性和耐候性。而且纤维状的碳化硅晶须能够穿插在片状的云母粉形成的间隙之间,提高云母粉对全熔法兰的均一的力学性能提升性。但是碳化硅晶须的长径比较小时,对全热熔法兰的强度提升影响较小,碳化硅晶须的长径比较大时,同样会引起全热熔法兰较大的粗糙度,会一定程度上降低全热熔法兰的密封性。

24.作为一种优选的技术方案,所述偶联剂为硅烷偶联剂。

25.发明人通过添加硅烷偶联剂提高增强填料与高分子材料之间的相容性,从而提高整体材料的均匀性。

26.作为一种优选的技术方案,所述润滑剂为硬脂酸钙、硬脂酸镁、硬脂酸锌和白油中的至少一种。

27.发明人通过添加润滑剂,提高全热熔型法兰的加工成型性。

28.本发明的第二个方面提供了所述的全热熔法兰的制备方法,所述全热熔法兰通过注塑成型。

29.有益效果:

30.(1)发明人通过在支撑部的周向上设有支撑块,所述支撑块的一端与环形法兰盘相连接,另一端与连接部相连接,通过设置支撑块,提高全热熔法兰的承压强度,提高全熔法兰的使用寿命。通过连接部的设计,加大了全热熔法兰与储存罐之间的热熔粘结面积,进而提高了热熔法兰的密封性和连接强度。

31.(2)发明人通过调配一定熔融指数的hdpe、lldpe和pp,使热熔法兰具有较好的耐酸、耐碱和耐各种盐的腐蚀性,提高了全热熔法兰的耐环境应力开裂性,同时使全热熔法兰具有均一的热熔性。

32.(3)发明人通过增强填料的添加,使全热熔法兰具有较好的力学强度、耐磨性、耐候性和耐变形性,进而提升了全热熔法兰的密封效果。

附图说明

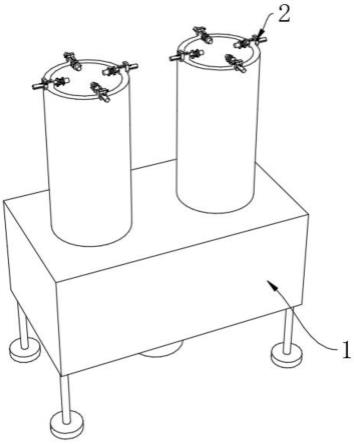

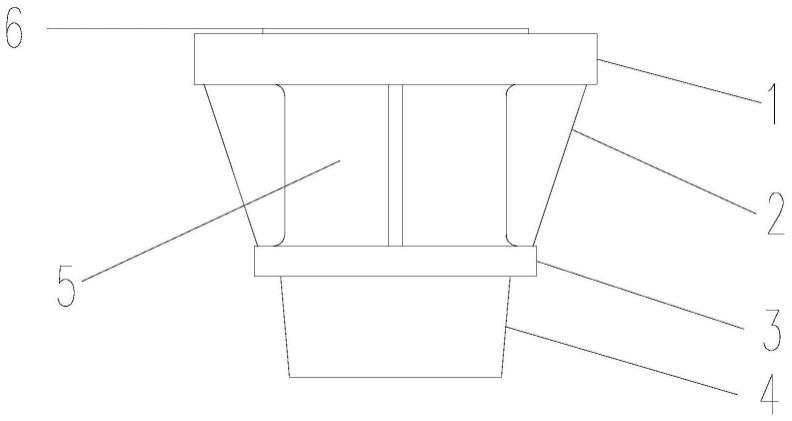

33.图1是实施例1中的全热熔法兰的正视结构示意图。

34.图2是实施例1中的全热熔法兰的俯视结构示意图。

35.图3是实施例1中的全热熔法兰的整体结构示意图。

36.1-环形法兰盘、2-支撑块、3-连接部、4-导流部、5-支撑部、6-环形凸起、7-连接孔、8-中心孔、9-密封垫凹槽。

具体实施方式

37.实施例1

38.如图1-图3所示,一种全热熔法兰,包括具有中心孔8的环形法兰盘1,所述环形法兰盘1上开有个8个连接孔7,通过连接孔将热熔法兰与其余零部件进行连接,所述环形法兰盘1中心孔8的外侧设有3个密封垫凹槽9,在密封垫凹槽9中放置密封垫,提高热熔法兰的密封性,所述密封垫凹槽的周向设有环形凸起,进一步提高热熔法兰的使用便利性和密封性;支撑部5,所述支撑部5自环形法兰盘1中心孔8的周向向一侧延伸而成;连接部3,所述连接部3自支撑部5的周向壁向外延伸而成;导流部4,所述导流部4的一端与连接部3相连接;所述支撑部5的周向上设有4个支撑块2,所述支撑块2的一端连接与环形法兰盘1相连接,另一

端与连接部3相连接。本技术方案中所述支撑块2的截面为四边形,所述四边形为梯形。发明人通过在支撑部5的周向上设有支撑块2,所述支撑块2的一端与环形法兰盘相连接,另一端与连接部相连接,通过设置支撑块2,提高全热熔法兰的承压强度,提高全熔法兰的使用寿命。全热熔法兰在使用时,连接部受热与待封装的储存罐粘结在一起,从而实现通过全熔法兰对储存罐的密封,而导流部伸入储存罐的内部,起到进一步密封和导流的作用。

39.实施例2

40.本实施例中的全热熔法兰的结构与实施例1中的全热熔法兰的结构相同,不同点在于,本实施例中的全热熔法兰的制备原料,按重量份计,包括35份hdpe、15份lldpe、3份pp,增强填料4份、偶联剂1份、润滑剂0.5份和抗氧剂0.2份。所述hdpe的熔融指数在7-8g/10min,购自上海弘伟塑化有限公司,货号为:fhc7260,所述lldpe的熔融指数在1.5-2.5g/10min,购自苏州云茂新材料有限公司,货号为:1。所述pp的熔融指数在15-17g/10min,购自无锡鑫嘉旺塑料科技有限公司,货号为:6231。所述增强填料为片状增强填料和纤维状增强填料的混合物,所述片状增强填料和纤维状增强填料之间的质量比在3:1。

41.所述片状增强填料为云母粉,所述云母粉的目数在1250目,所述云母粉购自灵寿县永顺矿产品加工厂,货号:1250目。所述纤维状增强填料为晶须,所述晶须为碳化硅晶须,所述碳化硅晶须的长径比为24,所述碳化硅购于福斯曼科技(北京)有限公司,cas号409-21-2。所述偶联剂为硅烷偶联剂kh550,所述润滑剂为硬脂酸钙,所述抗氧剂为抗氧剂1010。

42.本实施例的第二个方面提供了所述的全热熔法兰的制备方法,所述全热熔法兰的制备方法为将hdpe、1lldpe、pp、增强填料、偶联剂、润滑剂和抗氧剂进行混合,并通过注塑成型。

43.实施例3

44.本实施例中的全热熔法兰的结构与实施例1中的全热熔法兰的结构相同,不同点在于,本实施例中的全热熔法兰的制备原料,按重量份计,包括35份hdpe、15份lldpe,增强填料4份、偶联剂1份、润滑剂0.5份和抗氧剂0.2份。所述hdpe的熔融指数在7-8g/10min,购自上海弘伟塑化有限公司,货号为:fhc7260,所述lldpe的熔融指数在1.5-2.5g/10min,购自苏州云茂新材料有限公司,货号为:1。所述增强填料为片状增强填料和纤维状增强填料的混合物,所述片状增强填料和纤维状增强填料之间的质量比在3:1。所述片状增强填料为云母粉,所述云母粉的目数在1250目,所述云母粉购自灵寿县永顺矿产品加工厂,货号:1250目。所述纤维状增强填料为晶须,所述晶须为碳化硅晶须,所述碳化硅晶须的长径比为24,所述碳化硅购于福斯曼科技(北京)有限公司,cas号409-21-2。所述偶联剂为硅烷偶联剂kh550,所述润滑剂为硬脂酸钙,所述抗氧剂为抗氧剂1010。

45.本实施例的第二个方面提供了所述的全热熔法兰的制备方法,所述全热熔法兰的制备方法为将hdpe、1lldpe、增强填料、偶联剂、润滑剂和抗氧剂进行混合,并通过注塑成型。

46.实施例4

47.本实施例中的全热熔法兰的结构与实施例1中的全热熔法兰的结构相同,不同点在于,本实施例中的全热熔法兰的制备原料,按重量份计,包括35份hdpe、15份lldpe、3份pp,增强填料4份、偶联剂1份、润滑剂0.5份和抗氧剂0.2份。所述hdpe的熔融指数在7-8g/10min,购自上海弘伟塑化有限公司,货号为:fhc7260,所述lldpe的熔融指数在1.5-2.5g/

10min,购自苏州云茂新材料有限公司,货号为:1。所述pp的熔融指数在15-17g/10min,购自无锡鑫嘉旺塑料科技有限公司,货号为:6231。所述增强填料为片状增强填料,所述片状增强填料为云母粉,所述云母粉的目数在1250目,所述云母粉购自灵寿县永顺矿产品加工厂,货号:1250目。所述偶联剂为硅烷偶联剂kh550,所述润滑剂为硬脂酸钙,所述抗氧剂为抗氧剂1010。

48.本实施例的第二个方面提供了所述的全热熔法兰的制备方法,所述全热熔法兰的制备方法为将hdpe、1lldpe、pp、增强填料、偶联剂、润滑剂和抗氧剂进行混合,并通过注塑成型。

49.实施例5

50.本实施例中的全热熔法兰的结构与实施例1中的全热熔法兰的结构相同,不同点在于,本实施例中的全热熔法兰的制备原料,按重量份计,包括35份hdpe、15份lldpe、3份pp,增强填料4份、偶联剂1份、润滑剂0.5份和抗氧剂0.2份。所述hdpe的熔融指数在7-8g/10min,购自上海弘伟塑化有限公司,货号为:fhc7260,所述lldpe的熔融指数在1.5-2.5g/10min,购自苏州云茂新材料有限公司,货号为:1。所述pp的熔融指数在15-17g/10min,购自无锡鑫嘉旺塑料科技有限公司,货号为:6231。所述增强填料为纤维状增强填料,所述纤维状增强填料为晶须,所述晶须为碳化硅晶须,所述碳化硅晶须的长径比为24,所述碳化硅购于福斯曼科技(北京)有限公司,cas号409-21-2。所述偶联剂为硅烷偶联剂kh550,所述润滑剂为硬脂酸钙,所述抗氧剂为抗氧剂1010。

51.本实施例的第二个方面提供了所述的全热熔法兰的制备方法,所述全热熔法兰的制备方法为将hdpe、1lldpe、pp、增强填料、偶联剂、润滑剂和抗氧剂进行混合,并通过注塑成型。

52.性能测试

53.性能测试一

54.参照gb/t 9341-2008的测试方法,按照实施例2-实施例5中的原料配比注塑成待测试样品,并按照gb/t 9341-2008的测试方法测试样品的弯曲模量,测试结果见表1。

55.性能测试二

56.参照gb/t1040.3-2006的测试方法,按照实施例2-实施例5中的原料配比注塑成待测试样品,并按照gb/t1040.3-2006的测试方法测试样品的拉伸强度,测试结果见表1。

[0057] 弯曲模量(mpa)拉伸强度(mpa)实施例282027.5实施例376121.3实施例477823.2实施例578424.6

[0058]

以上所述,仅是本发明的较佳实施例而已,并非是对发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或更改为等同变化的等效实施例,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改,等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。