1.本实用新型涉及铁路轨道技术领域,具体涉及一种道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板。

背景技术:

2.道岔钢轨件如基本轨、尖轨、翼轨、长心轨、短心轨、叉跟尖轨等,根据其设计图要求需要在轨腰进行钻孔加工。根据《高速铁路道岔制造技术条件第1部分:制造与组装》(tb/t3307.1-2020)中3.2.4f)要求“孔加工粗糙度为mrr ramax12.5,加工后应按不小于1mm

×

45

°

倒棱或r≥1mm倒圆,并应清除毛刺”及《标准轨距铁路道岔》(tb/t412-2020)中3.2.4f)孔加工粗糙度为mrr ramax 25,加工后应按0.8mm~1.5mm倒棱,角度为45

°

,并应清除毛刺”要求,需要对螺栓孔加工后倒棱或倒圆尺寸进行控制。但目前除钢轨轨顶面轮廓检测仪可以对螺栓孔倒棱、倒圆进行精确检测外,尚无其他方法对该加工后尺寸进行检测,且钢轨轨顶面轮廓检测仪检测不方便,实现全部钢轨件螺栓孔加工后倒棱、倒圆工作量大,费时费力,实用性低,研究一种能方便快捷且精确检测钢轨件螺栓孔加工后倒棱、倒圆尺寸是否符合标准的工具迫在眉睫。

技术实现要素:

3.为了解决道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸是否符合标准要求的精确判定,本实用新型提出一种道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,是一种根据标准要求制作极限偏差样板,与实际螺栓孔加工后倒棱、倒圆尺寸进行比对,能快速准确判定其是否与标准相符。

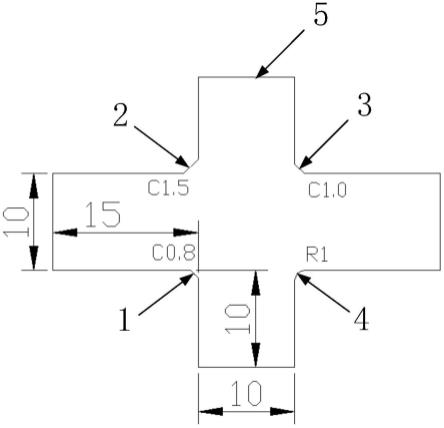

4.本实用新型道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,整体呈十字结构,整体呈十字型板状结构,周向四端为矩形定位部,相邻定位部间相邻侧边夹角处设计有尺寸不同的检测面。

5.上述检测面包括第一~第四检测面,尺寸分别设计为:

6.第一检测面长度设计为0.8mm,与相邻边的夹角为45

°

。

7.第二检测面长度设计为1.5mm,与相邻边的夹角为45

°

。

8.第三检测面长度设计为1.0mm,与相邻边的夹角为45

°

。

9.第四检测面为弧面,曲率半径为1mm,弧长为π/2,内弧面朝向外侧。

10.上述检测面长度为检测面与其两侧相邻的两个定位部相接侧边间距。

11.在应用时,根据检测内容确定需要使用的检测面,通过检测面两侧的定位部5相邻侧边将检测样板与钢轨上加工孔内壁与钢轨侧壁间形成的两个垂直面配合对齐,随后沿孔轴向移动至极限位置,通过背侧钢轨上加工孔实际倒棱、倒圆尺寸与对应检测面符合情况,判定其是否符合标准,是否合格。

12.本实用新型的优点为:

13.1、本实用新型道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,可精确高效的

检测出实际螺栓孔加工到倒棱、倒圆是否符合标准,实用性强,操作简便。

14.2、本实用新型道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,适用于判定道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸与标准相符情况;

15.3、本实用新型道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,功能集成化、测量方便、通用性好。

附图说明

16.图1为本实用新型检测样板整体结构示意图。

17.图2为本实用新型检测样板的第一检测面检测方式示意图;

18.图3为本实用新型检测样板的第二检测面检测方式示意图;

19.图4为本实用新型检测样板的第三检测面检测方式示意图;

20.图5为本实用新型检测样板的第四检测面检测方式示意图。

21.图中:

22.1-第一检测面 2-第二检测面 3-第三检测面 4-第四检测面 5-定位部

具体实施方式

23.下面结合附图对本实用新型做进一步详细说明。

24.本实用新型一种道岔钢轨件螺栓孔加工后倒棱、倒圆尺寸检测样板,如图1所示,整体呈十字型板状结构,其周向四端为矩形板状结构定位部5,通过相邻定位部5间相邻侧边分别与钢轨上加工的孔内壁与钢轨侧壁间形成的两个垂直面配合对齐,实现测量时检测样板的定位。上述各个定位部5宽度为10mm,左右相对两端的定位部5长度为15mm,上下相对两端的定位部5长度为10mm。

25.上述检测样板相邻定位部5间相邻侧边夹角处设计有检测面,则在检测样板周向上共四个检测面,分别为:

26.a、左端与下端定位部5相邻侧边夹角处的第一检测面1;

27.b、左端与上端定位部5相邻侧边夹角处的第二检测面2;

28.c、右端与上端定位部5相邻侧边夹角处的第三检测面3;

29.d、右端与下端定位部5相邻侧边夹角处的第四检测面4。

30.其中:

31.第一检测面长度设计为0.8mm,与左端和下端定位部5相邻边的夹角为45

°

。

32.第二检测面长度设计为1.5mm,与左端和上端定位部5相邻边的夹角为45

°

。

33.第三检测面长度设计为1.0mm,与右端和上端定位部5相邻边的夹角为45

°

。

34.第四检测面为弧面,曲率半径为1mm,弧长为π/2,内弧面朝向外侧。

35.上述检测面长度为检测面与其两侧相邻的两个定位部5相接侧边间距。为便于快速区分各个检测面,因此在检测样板表面靠近各个检测面位置分别刻有检测面所对应的尺寸规格。

36.通过上述设计的四个检测面,可分别实现国产高速道岔所有钢轨件除跳线孔外其余螺栓孔加工后倒棱、倒圆符合情况。

37.在应用时,根据检测内容确定需要使用的检测面,通过检测面两侧的定位部5相邻

侧边将检测样板与钢轨上加工孔内壁与钢轨侧壁间形成的两个垂直面配合对齐,随后沿孔轴向移动至极限位置,通过钢轨上加工孔实际倒棱、倒圆尺寸与对应检测面符合情况,判定其是否符合标准,是否合格。

38.如图2所示,为应用本实用新型检测样板进行glc(07)02直尖轨限位器孔加工后倒棱符合情况,具体测量方式为:将检测样板中左端与下端定位部5相邻侧边分别与glc(07)02直尖轨螺栓孔加工后倒棱两侧两垂直边对齐,随后移动检测样板,使第一检测面与倒棱贴合,观察倒棱与第一检测面间是否存在有缝隙,如倒棱与第一检测面间有缝隙,则其倒棱尺寸大于0.8mm

×

45

°

,则需更换第二检测面进一步测量其倒棱符合情况;如倒棱与第一检测面间无缝隙,且倒棱两侧垂直边与左端和下端定位部5相邻侧边间也无缝隙,则其倒棱尺寸等于0.8mm

×

45

°

;如倒棱与第一检测面间无缝隙,但倒棱两侧垂直边与左端和下端定位部5相邻侧边间有缝隙,则其倒棱尺寸小于0.8mm

×

45

°

;

39.如图3所示,上述第二检测面测量方式与第一检测面测量方式相同,具体为:将检测样板中左端与上端定位部5相邻侧边分别与glc(07)02直尖轨限位器孔加工后倒棱两侧两垂直边对齐,随后移动检测样板,使第二检测面与倒棱贴合,观察倒棱与第二检测面间是否存在有缝隙,如倒棱与第二检测面间有缝隙,则其倒棱尺寸大于1.5mm

×

45

°

;如倒棱与第二检测面间无缝隙,且倒棱两侧垂直边与左端和上端定位部5相邻侧边间也无缝隙,则其倒棱尺寸等于1.5mm

×

45

°

;如倒棱与第二检测面间无缝隙,但倒棱两侧垂直边与左端和上端定位部5相邻侧边间有缝隙,则其倒棱尺寸小于1.5mm

×

45

°

。

40.当glc(07)02直尖轨5螺栓孔加工尺寸满足大于等于0.8mm

×

45

°

且小于等于1.5mm

×

45

°

时判定螺栓孔加工后倒棱尺寸合格,否则判定其不合格。

41.如图4所示,为应用本实用新型检测样板进行客专线(07)004直尖轨限位器孔加工后倒棱符合情况,具体测量方式为:

42.将检测样板中右端和上端定位部5相邻侧边分别与客专线(07)004直尖轨限位器孔加工后倒棱两侧两垂直边对齐,随后移动检测样板,使第三检测面与倒棱贴合,观察倒棱与第三检测面间是否存在有缝隙,如倒棱与第三检测面间有缝隙,则其倒棱尺寸大于1.0mm

×

45

°

;如倒棱与第三检测面间无缝隙,且倒棱两侧垂直边与右端和上端定位部5相邻侧边间也无缝隙,则其倒棱尺寸等于1.0mm

×

45

°

;如倒棱与第三检测面间无缝隙,但倒棱两侧垂直边与右端和上端定位部5相邻侧边间有缝隙,则其倒棱尺寸小于1.0mm

×

45

°

。当客专线(07)004直尖轨螺栓孔加工尺寸满足倒棱大于等于1.0mm

×

45

°

时判定螺栓孔加工后倒棱尺寸合格,否则判定其不合格。

43.如图5所示,为应用本实用新型检测样板进行客专线(07)004直尖轨限位器孔加工后倒圆符合情况,具体测量方式为:

44.将检测样板中右端和下端定位部5相邻侧边分别与客专线(07)004直尖轨限位器孔加工后倒圆两侧两垂直边对齐,随后移动检测样板,使第四检测面与倒棱贴合,观察倒棱与第四检测面间是否存在有缝隙,如倒圆与第四检测面间有缝隙,则其倒倒圆尺寸大于r1mm;如倒圆与第四检测面间无缝隙,且倒圆两侧垂直边与右端和下端定位部5相邻侧边间也无缝隙,则其倒圆尺寸等1.0mm

×

45

°

;如倒圆与第四检测面间无缝隙,但倒圆两侧垂直边与右端和下端定位部5相邻侧边间有缝隙,则其倒圆尺寸等于r1mm。当客专线(07)004直尖轨螺栓孔加工尺寸满足倒圆大于等于r1mm时判定螺栓孔加工后倒圆尺寸合格,否则判定其

不合格。

45.本实用新型检测样板不仅限于上述限位器孔的检测,顶铁孔、电务孔等均可使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。