一种钢管混凝土柱与h型梁相连的梁端插入装配式节点

技术领域

1.本发明属于装配式钢结构领域,涉及一种钢管混凝土柱与h型梁相连的梁端插入装配式节点。

背景技术:

2.钢管混凝土结构通过在钢管中填充混凝土而形成,能将钢材和混凝土两种材料的优点结合起来,被广泛运用在结构工程领域。因方钢管和圆钢管截面封闭性及圆钢管的表面弧度特性,现有的方(圆)钢管柱-h型钢梁连接中多采用焊接连接。施工工期较长,焊缝的质量难以保证,存在大量的残余变形,导致焊接结构在地震作用中焊缝处易发生脆性断裂。且钢管混凝土柱与钢梁在节点处整体性较弱,连接结构强度不够,存在较大的安全隐患。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供了一种钢管混凝土柱与h型梁相连的梁端插入装配式节点,该节点具有整体性好、连接结构强度较高以及不易断裂的特点。

4.为达到上述目的,本发明所述的钢管混凝土柱与h型梁相连的梁端插入装配式节点包括钢管柱中段、连接板、上法兰板、下法兰板、第一法兰盖板、钢管柱上段、第二法兰盖板、钢管柱下段及若干竖向插板;

5.钢管柱中段上设置有若干第一通孔及若干第二通孔,钢管柱中段的下端面上设置有若干第一凹槽及若干第二凹槽,所有竖向插板分为两组,其中,第一组竖向插板中各竖向插板的下端面均开设有若干第三凹槽,第一组竖向插板中的一个竖向插板对应一个第一通孔及一个第二通孔,第二组竖向插板中各竖向插板的上端面均设置有第四凹槽及第五凹槽,其中,第二组竖向插板中的一个竖向插板对应一个第一凹槽、一个第二凹槽及一个第三凹槽,第一组竖向插板中的各竖向插板依次穿过对应的第一通孔及对应的第二通孔,第二组竖向插板中的各竖向插板依次穿过对应的第一凹槽、对应的第三凹槽及对应的第二凹槽;其中,第四凹槽及第五凹槽卡接于钢管柱中段的侧壁上;

6.钢管柱中段的上端固定有上法兰板,钢管柱中段的下端固定有下法兰板,各组竖向插板的端部均固定有h型钢梁,其中,h型钢梁的端部设置有梁端板,梁端板上设置有横向插板,竖向插板的端部设置有第六凹槽,横向插板插入于所述第六凹槽内,h型钢梁端部的侧面设置有梁端侧板,连接板与梁端侧板相连接,连接板的端部固定于钢管柱中段的外壁上;

7.钢管柱上段的下端设置有第一法兰盖板,钢管柱下段的上端设置有第二法兰盖板,其中,第一法兰盖板与上法兰板相连接,第一法兰盖板与h型钢梁的上翼缘相连接,第二法兰盖板与下法兰板相连接,第二法兰盖板与h型钢梁的下翼缘相连接;

8.钢管柱中段、钢管柱上段及钢管柱下段内均浇筑有混凝土;

9.钢管柱中段、钢管柱上段及钢管柱下段的横截面均为圆形。

10.钢管柱中段、钢管柱上段及钢管柱下段的横截面均为方形。

11.连接板通过第一螺栓与梁端侧板相连接。

12.第一法兰盖板通过第二螺栓与上法兰板相连接。

13.第一法兰盖板通过第三螺栓与h型钢梁的上翼缘相连接。

14.第二法兰盖板通过第四螺栓与下法兰板相连接。

15.第二法兰盖板通过第五螺栓与h型钢梁的下翼缘相连接。

16.第一螺栓、第二螺栓、第三螺栓、第四螺栓及第五螺栓均为高强度螺栓。

17.本发明具有以下有益效果:

18.本发明所述的钢管混凝土柱与h型梁相连的梁端插入装配式节点在具体操作时,竖向插板在钢管柱中段内形成网格形结构,同时增设上法兰板、下法兰板、第一法兰盖板及第二法兰盖板,最后浇筑混凝土,具有整体性好、连接结构强度较高以及不易断裂的特点,同时梁柱连接简单,受力明确,刚度大,能够使塑性铰外移,延性和抗震性能较高,承载力强,抗扭性能好,施工方便,有效运用了钢材和混凝土两种材料的优点,解决了一类钢管柱与h型钢梁的装配式节点相连问题,可应用于多跨度、高层及超高层结构体系中,推动了钢管柱与h型钢梁装配化进程的发展。

附图说明

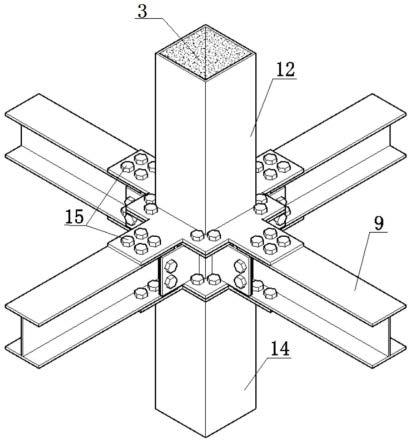

19.图1为本发明关于方钢管混凝土柱与h型钢梁9相连的节点整体装配图;

20.图2为带竖向插板2的方钢管混凝土3中柱的连接示意图;

21.图3为方钢管混凝土柱与h型钢梁9相连的连接示意图;

22.图4为圆钢管混凝土柱与h型钢梁9相连的节点整体装配图;

23.图5为带竖向插板2的圆钢管混凝土3中柱的连接示意图;

24.图6为圆钢管混凝土柱与h型钢梁9的连接示意图;

25.图7为h型钢梁9及梁端板8、横向插板7及梁端侧板10的连接示意图;

26.图8为本发明中上法兰板5、下法兰板6、上法兰盖板1及下法兰盖板13的结构示意图。

27.其中,1为钢管柱中段、2为竖向插板、3为混凝土、4为连接板、5为上法兰板、6为下法兰板、7为横向插板、8为梁端板、9为h型钢梁、10为梁端侧板、11为第一法兰盖板、12为钢管柱上段、13为第二法兰盖板、14为钢管柱下段、15为第三螺栓。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的

各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

30.参考图1至图8,本发明所述的钢管混凝土柱与h型梁相连的梁端插入装配式节点包括钢管柱中段1、连接板4、上法兰板5、下法兰板6、第一法兰盖板11、钢管柱上段12、第二法兰盖板13、钢管柱下段14及若干竖向插板2;

31.钢管柱中段1上设置有若干第一通孔及若干第二通孔,钢管柱中段1的下端面上设置有若干第一凹槽及若干第二凹槽,所有竖向插板2分为两组,其中,第一组竖向插板2中各竖向插板2的下端面均开设有若干第三凹槽,第一组竖向插板2中的一个竖向插板2对应一个第一通孔及一个第二通孔,第二组竖向插板2中各竖向插板2的上端面均设置有第四凹槽及第五凹槽,其中,第二组竖向插板2中的一个竖向插板2对应一个第一凹槽、一个第二凹槽及一个第三凹槽,第一组竖向插板2中的各竖向插板2依次穿过对应的第一通孔及对应的第二通孔,第二组竖向插板2中的各竖向插板2依次穿过对应的第一凹槽、对应的第三凹槽及对应的第二凹槽;其中,第四凹槽及第五凹槽卡接于钢管柱中段1的侧壁上;

32.钢管柱中段1的上端固定有上法兰板5,钢管柱中段1的下端固定有下法兰板6,各组竖向插板2的端部均固定有h型钢梁9,其中,h型钢梁9的端部设置有梁端板8,梁端板8上设置有横向插板7,竖向插板2的端部设置有第六凹槽,横向插板7插入于所述第六凹槽内,h型钢梁9端部的侧面设置有梁端侧板10,连接板4通过第一螺栓与梁端侧板10相连接,连接板4的端部固定于钢管柱中段1的外壁上;

33.钢管柱上段12的下端设置有第一法兰盖板11,钢管柱下段14的上端设置有第二法兰盖板13,其中,第一法兰盖板11通过第二螺栓与上法兰板5相连接,第一法兰盖板11通过第三螺栓15与h型钢梁9的上翼缘相连接,第二法兰盖板13通过第四螺栓与下法兰板6相连接,第二法兰盖板13通过第五螺栓与h型钢梁9的下翼缘相连接。

34.钢管柱中段1、钢管柱上段12及钢管柱下段14内均浇筑有混凝土3。

35.钢管柱中段1、钢管柱上段12及钢管柱下段14的横截面均为圆形;或者钢管柱中段1、钢管柱上段12及钢管柱下段14的横截面均为方形。

36.第一螺栓、第二螺栓、第三螺栓13、第四螺栓及第五螺栓均为高强度螺栓。

37.本发明的具体施工过程为:

38.在工厂中,将竖向插板2与钢管柱中段1相连接,再将连接板4、上法兰板5及下法兰板6与钢管柱中段1相连接,将第一法兰盖板11与钢管柱上段12相连接,将第二法兰盖板13与钢管柱下段14相连接,将梁端侧板10、h型钢梁9、横向插板7相连接,然后运输到施工现场,再将各部件通过第一螺栓、第二螺栓、第三螺栓15、第四螺栓及第五螺栓连接,最后浇筑混凝土3。

39.本发明主要的创新点在于,将柱子上的竖向插板2通过纵横相插的方式连接成整体,预设在钢管柱内,然后将梁端板8上的横向插板7和柱子上的竖向插板2彼此插入,使之成为性能较好的整体,类似于雪花插板的原理。一方面能避免方(圆)钢管柱与h型钢梁9的相连节点所带来的焊接问题,可工厂标准化生产,工地现场装配,极大的节省了工期和经济成本,且能够同时解决一类钢管柱与h型钢梁9的连接装配问题;另一方面,节点连接可靠,抗扭刚度高,且利用法兰盖板的构造形式,并通过在钢管中浇筑混凝土3,极大的增强了节

点处的整体性,使关键的节点部位可以有效的由钢材和混凝土3共同发挥作用;最后,该节点能够使梁上塑性铰移至法兰盖板端部位置,延性较高,抗震性能好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。