1.本发明属于汽车技术领域,更具体地说,涉及一种汽车后保激光切孔及焊接一体装置及方法。

背景技术:

2.在某些配置的汽车上后保上需要安装雷达,这需要在后保上完成切孔及焊接雷达支架的操作,现有技术中,需要多步工序,在切割装置上完成切孔后再移至焊接装置上进行焊接操作,步骤繁琐,劳动强度大,效率低,成本高。

技术实现要素:

3.本发明的目的是解决现有技术存在的问题,提供一种可同时实现切孔和焊接,结构设置合理,大大提高生产效率的汽车后保激光切孔及焊接一体装置及方法。

4.为了实现上述目的,本发明采取的技术方案为:所提供的这种汽车后保激光切孔及焊接一体装置,包括工作台及设于所述工作台上以支撑后保的支撑组件,在所述工作台一侧设有切割机械手,其特征在于:所述工作台上设有用于回收切割废料的废料回收装置,还设有与切割后的雷达支架安装孔位相对设置以焊接雷达支架的雷达支架安装焊接装置。

5.为使上述技术方案更加详尽和具体,本发明还提供以下更进一步的优选技术方案,以获得满意的实用效果:

6.所述雷达支架安装焊接装置包括输送装置及焊接装置。

7.所述输送装置包括推进缸,所述推进缸的伸缩杆端连接有支撑放置雷达支架的雷达支架支撑座,所述雷达支架支撑座下方设有超声穿刺焊接设备。

8.所述雷达支架安装焊接装置通过调节支撑装置支撑在所述工作台上。

9.所述调节支撑装置包括支撑立柱,所述支撑立柱上设有轴向调节座,所述轴向调节座上连接有角度调节板,所述角度调节板连接至导向安装板,所述导向安装板上设有朝向雷达支架安装孔方向延伸设置的导轨,所述推进缸固定安装在所述导向安装板上,所述推进缸的伸缩杆端连接有导板,所述导板滑动配合安装在所述导轨上。

10.所述导板上设有安装块,所述雷达支架支撑座与所述安装块之间设有缓冲弹簧。

11.所述超声穿刺焊接设备下方连接有焊接驱动缸,所述焊接驱动缸支撑连接在所述安装块上。

12.所述废料回收装置包括第一回收管,所述第一回收管连接至伸缩缸的伸缩杆端;所述第一回收管通过管道连接至下方的除尘回收装置,所述除尘回收装置包括连接所述第一回收管的第二回收管,所述第二回收管的端部设有回收箱,所述回收箱连接至抽尘设备。

13.所述支撑组件包括支撑座、定位吸盘及支撑于后保中部的中部定位座;所述支撑座、定位吸盘和中部定位座通过安装基板支撑连接在所述工作台上;所述安装基板上设有对应压接在所述后保上方的压紧装置,所述压紧装置的压紧块与雷达支架安装孔位相对。

14.一种汽车后保激光切孔及焊接方法,其特征在于,包括如下步骤:将后保定位放置

在支撑组件上,将雷达支架放置到雷达支架支撑座上;启动伸缩缸将第一回收管移动至与待切割位对应下方,启动抽尘设备;切割机械手启动,完成指定位置上雷达支架安装孔的切割;伸缩缸带动第一回收管移出,上方压紧装置带动压块压至雷达支架安装孔上,推进缸带动雷达支架支撑座上的雷达支架移动至雷达支架安装孔,焊接驱动缸启动带动超声穿刺焊接设备向上移动至与雷达支架焊接位置相对进行穿刺焊接;焊接完成后焊接驱动缸将超声穿刺焊接设备移出,推进缸将雷达支架支撑座移出,压紧装置打开,取下后保。

15.本发明与现有技术相比,具有以下优点:本发明一种汽车后保激光切孔及焊接一体装置及方法,可同时实现切孔和焊接,结构设置合理,大大提高生产效率,具有较强的实用性和较好的应用前景。

附图说明

16.下面对本说明书的附图所表达的内容及图中的标记作简要说明:

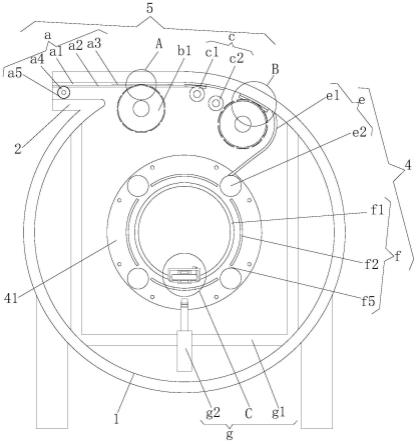

17.图1为本发明后保激光切孔及焊接一体装置结构示意图;

18.图2为本发明后保激光切孔及焊接一体装置背面结构示意图;

19.图3为本发明后保安装至该装置上结构示意图;

20.图4为本发明雷达支架安装焊接装置安装调节结构示意图;

21.图5为本发明中废料回收装置结构示意图;

22.图6为本发明中轴向调节座结构示意图;

23.图7为本发明中雷达支架安装焊接装置定位结构示意图。

24.图中标记为:100、后保,101、雷达支架;

25.1、工作台,2、安装基板;

26.3、支撑组件,31、支撑座,32、定位吸盘,33、中部定位座,331、基板,332、支撑块,333、限位块;

27.4、压紧装置,41、压块;

28.5、调节支撑装置,51、支撑立柱,52、第一安装板,53、第二安装板,54、轴向调节座,55、角度调节板,56、导向安装板,57、导轨;

29.6、废料回收装置,61、伸缩缸,62、第一回收管,63、连接支架;

30.7、雷达支架安装焊接装置,71、推进缸,72、导板,73、安装块,74、焊接驱动缸,75、超声穿刺焊接设备,76、缓冲弹簧,77、推送基板,78、雷达支架支撑座,79、定位销,

31.8、除尘回收装置,81、第二回收管,82、回收箱。

具体实施方式

32.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

33.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.本发明这种汽车后保激光切孔及焊接一体装置,如图1、2、3中所示,包括工作台1

及设于工作台1上以支撑后保100的支撑组件3,在工作台1一侧设有切割机械手,工作台1上设有用于回收切割废料的废料回收装置6,还设有与切割后的雷达支架安装孔位相对设置以焊接雷达支架101的雷达支架安装焊接装置7。本发明为适用与后保的一种激光切雷达支架安装孔及焊接雷达支架一体装置,可一并完成切孔及焊接,简化生产工艺,自动化程度高,可高效环保的完成切孔和支架焊接。

35.本发明中,如图4、5中所示,雷达支架安装焊接装置7包括输送装置及焊接装置。输送装置包括推进缸71,推进缸71的伸缩杆端连接有支撑放置雷达支架101的雷达支架支撑座78,雷达支架支撑座78下方设有超声穿刺焊接设备75。推进缸71带动雷达支架移动至待焊接的安装孔位处,超声穿刺焊接设备75通过焊机驱动缸74带动移动至与雷达支架焊接处贴合,进行超声波穿刺焊接。

36.本发明中,如图4、5中所示,雷达支架安装焊接装置7通过调节支撑装置5支撑在工作台1上。调节支撑装置5包括设于工作台1上的支撑立柱51,支撑立柱51上设有轴向调节座54,轴向调节座54上连接有角度调节板55,角度调节板55连接至导向安装板56。导向安装板56上设有朝向雷达支架安装孔方向延伸设置的导轨57,推进缸71固定安装在导向安装板56上,推进缸71的伸缩杆端连接有导板72,导板72滑动配合安装在导轨57上。导向安装板56上设有导轨57,导板72与导轨57配合安装,推动缸71带动控制雷达支架随雷达支架支撑座78移动,以控制雷达支架的焊接安装,焊装完成后方便移出下件。

37.本发明中,导板72上设有安装块73,雷达支架支撑座78与安装块73之间设有缓冲弹簧76。如图7中所示,雷达支架支撑座78为支撑在雷达支架四周的边缘支撑块,在雷达支架支撑座78中部设有定位穿过雷达支架中心孔的定位销79,在对应边缘支撑块上设有防错槽781,与雷达支架101上凸块对应设置,放置雷达支架支撑放置方向出错。安装块73四个拐角处均设有支撑的缓冲弹簧76,缓冲弹簧76下端连接至安装块73上,上端连接至推送基板77,雷达支架支撑座78布置在推送基板77上。缓冲弹簧76的设置以更好的适应焊接过程中后保件的变形,防止硬性接触变形造成件的损伤,提升焊接质量。

38.本发明中,超声穿刺焊接设备75下方连接有焊接驱动缸74,焊接驱动缸74支撑连接在安装块73上。焊接驱动缸74带动超声穿刺焊接设备75上下移动,超声穿刺焊接设备75上设有与焊接区域对应穿刺焊针,穿刺焊将雷达支架101与后保100融焊一体。

39.本发明中,调节支撑装置5可用于控制调节雷达支架安装焊接装置7在xyz三个方向的安装,以方便根据安装孔位位置设置该雷达支架安装焊接装置7,更好的满足使用需求,如本实施例中,在该后保上设有间隔布置的6个安装位,对应设置6组雷达支架安装焊接装置7和废料回收装置6。

40.本发明中,如图4、5、6中所示,调节支撑装置5包括支撑立柱51,轴向调节座54与支撑立柱51之间设有第一安装板52和第二安装板53,第一安装板52和第二安装板53上均设有腰型的调节槽,调节槽方向垂直设置,便于实现前后和左右移动调节,控制雷达支架安装焊接装置7前后及左右位置。轴向调节座54安装在安装板上,轴向调节座54上设有连接角度调节板55的连接板541,连接板541上设有沿圆周方向间隔设置的多个安装孔,角度调节板55为l型板,角度调节板55的一端连接在连接板上,另一端连接在导向安装板56上。在角度调节板55的两个连接面上均设有弧形调节槽551,角度调节板55的一端连接至连接板541的安装孔内,通过圆形安装孔及弧形调节槽551控制雷达支架安装焊接装置7的上下倾斜角度。

41.本发明中,如图6中所示,轴向调节座54包括连接板541,连接板541下方卡接连接在转轴542上,转轴542可调节角度的设于调节底座543上,在调节底座543一侧设有可拆卸的调节卡块544,调节卡块544通过螺栓紧固连接在调节底座543,通过拧紧或是拧松螺栓来调节中间转轴542的方向,以控制雷达支架安装焊接装置7左右角度。

42.本发明中,废料回收装置6包括第一回收管62,第一回收管62连接至伸缩缸61的伸缩杆端;第一回收管62通过管道连接至下方的除尘回收装置8,除尘回收装置8包括连接第一回收管62的第二回收管81,所述第二回收管81的端部设有回收箱82,回收箱82连接至抽尘设备。抽尘设备启动可在切割过程中,清理切割粉尘,避免环境污染,改善作业环境。激光切割机械手切割下来的废料沿第一回收管62落下至回收箱82内,便于收集及清理。

43.本发明中,设有6组分别与雷达支架安装孔对应的废料回收装置6,伸缩缸61通过连接支架63连接固定在周边安装装置上。本实施例中,中间靠近工作台前方设有4组雷达支架安装焊接装置7,对应设置4组废料回收装置6,伸缩缸61通过连接支架63连接至导向安装板56上,安装方向倾斜朝向安装支架安装孔,避免与雷达支架安装焊接装置7运动干涉;在工作台1上设有布置在后方下方,由中部向两端推送至安装支架安装孔处的雷达支架安装焊接装置7,工作台1两侧设有与两端安装支架安装孔处分别对应设置的废料回收装置6,可设置独立的安装底座,伸缩缸61通过连接支架63连接至安装底座上。注意废料回收装置6与雷达支架安装焊接装置7安装后在运动形成范围内避免运动干涉。

44.本发明中,如图1、5中所示,支撑组件3包括支撑座31、定位吸盘32及支撑于后保中部的中部定位座33;支撑座31、定位吸盘32和中部定位座33通过安装基板2支撑连接在工作台1上。后保100支撑放置在支撑座31上,通过定位吸盘32的吸附力附着吸附,中部定位座33包括连接在安装基板2上的基板331,在基板331的中部设有支撑在后保上的支撑块,支撑块前后两侧设有与后保边缘卡接限位的限位块333。将后保放置在支撑组件3上,中部定位座33实现卡接限位,保证后保位置摆放精确,支撑座31支撑,定位吸盘32吸附定位后,便于进行激光切孔。安装基板2上设有对应压接在后保100上方的压紧装置4,压紧装置4的压紧块41与雷达支架安装孔位相对,在进行雷达支架焊接时,上方压紧块41压紧,以保证焊接顺利进行,焊接结构稳定性好。

45.本发明一种汽车后保激光切孔及焊接方法,包括如下步骤:将后保100定位放置在支撑组件上,将雷达支架101放置到雷达支架支撑座78上;启动伸缩缸61将第一回收管62移动至与待切割位对应下方,启动抽尘设备;切割机械手启动,完成指定位置上雷达支架安装孔的切割;伸缩缸61带动第一回收管62移出,上方压紧装置4带动压块41压至雷达支架安装孔上,推进缸71带动雷达支架支撑座78上的雷达支架101移动至雷达支架安装孔,焊接驱动缸74启动带动超声穿刺焊接设备75向上移动至与雷达支架101焊接位置相对进行穿刺焊接;焊接完成后焊接驱动缸74将超声穿刺焊接设备75移出,推进缸71将雷达支架支撑座78移出,压紧装置4打开,取下后保,完成切孔焊接过程。

46.本发明一种汽车后保激光切孔及焊接一体装置及方法,可同时实现切孔和焊接,结构设置合理,大大提高生产效率,具有较强的实用性和较好的应用前景。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本

领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.上面结合附图对本发明进行了示例性描述,但是本发明并不受限于上述方式,只要采用本发明的方法构思和技术方案进行的各种非实质性的改进或直接应用于其它场合的,均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。