1.本发明涉及感应加热的技术领域,尤其涉及一种感应加热器。

背景技术:

2.电磁感应加热是加热导体材料的一种方法,主要用于金属热加工、热处理、焊接和熔化。

3.感应线圈内产生极性瞬间变化的强大磁束,将待加热工件放置在高频线圈内,待加热工件表面形成涡流,使得待加热工件的表面温度迅速上升,从而达到热处理的目的。

4.由于感应加热设备的工作过程中会产生较多热量,为保障感应加热设备内的元器件不被高温影响正常工作,往往需要额外给感应加热设备接入冷水机,通过冷水机控制冷却水在感应加热设备内进行循环冷却,以及时对感应加热设备内的元器件进行降温处理。

5.在实际使用感应加热设备的过程中,为保障感应加热设备正常工作,用户需要额外携带冷水机,并配置供给冷水机作业的电源。

6.在移动场所中,用户仍需携带感应加热设备及冷水机,并分别配置电源,才能对待加热工件进行感应加热处理,感应加热设备及冷水机占用的空间较大,质量也较大,存在作业不便的缺陷。

7.此外,市场上大多感应加热设备仅支持对金属制成的待加热工件进行感应加热的功能,存在支持对金属制成的待加热工件进行感应加热的感应加热设备不适用于非金属制成的待加热工件的加热,感应加热设备的适配性不强、加热模式单一、使用功能单一的缺陷。

技术实现要素:

8.为了改善相关技术中,在移动场所中,感应加热设备及冷水机占用的空间较大,质量也较大,作业不便,感应加热设备的适配性不强、加热模式单一、使用功能单一的情况,本技术提供一种感应加热器,减小感应加热设备及冷水机占用的空间,使得感应加热设备及冷水机便于携带,提高作业时的便利度,并提供多种加热模式及使用功能,使得感应加热设备能对金属制成的待加热工件及非金属制成的待加热工件进行加热处理,提高感应加热设备的适配性。

9.本技术提供一种感应加热器,采用如下的技术方案:一种感应加热器,包括机箱,所述机箱内设置有电源功率转换模块、内循环冷却模块及控制模块,所述感应加热器还包括连接所述电源功率转换模块的感应头,所述电源功率转换模块接入市电并进行换流处理,所述控制模块输出换流处理后向所述感应头输出加热电流,以供所述感应头对待加热工件的表面进行加热,所述电源功率转换模块搭载于集成电路板,所述集成电路板设置有散热片;所述内循环冷却模块包括冷却液箱、水泵及连接水管,所述连接水管分别连接所述冷却液箱及所述水泵,所述连接水管盘设于所述机箱内形成冷却回路,所述冷却回路覆

盖所述散热片及所述感应头。

10.可选的,所述感应头包括连接所述电源功率转换模块的输出端的加热枪及可拆卸连接于所述加热枪的线圈配件。

11.可选的,所述线圈配件包括磁芯及导电的连接管,所述连接管的一端可拆卸安装于所述加热枪并连通所述连接水管,所述磁芯设置于所述连接管的侧壁上,所述磁芯与所述连接管之间具有夹角。

12.可选的,还包括校正模块,所述校正模块分别连接所述电源功率转换模块及所述感应头,所述校正模块接收换流处理后的所述市电,并进行波形校正处理得到所述加热电流,以供所述感应头对所述待加热工件的表面进行加热。

13.可选的,还包括控制模块,分别连接所述电源功率转换模块及所述内循环冷却模块,所述控制模块包括换流控制单元,用于生成脉宽调制信号,所述电源功率转换模块根据所述脉宽调制信号对所述市电进行换流处理。

14.可选的,还包括第一变压器及第二变压器,所述第一变压器的初级端连接所述电源功率转换模块的输出端,所述第一变压器的次极端连接所述校正模块的输入端,所述第二变压器设置于所述感应头上,所述第二变压器的初级端连接所述校正模块的输出端,所述第二变压器的次极端连接所述感应头。

15.可选的,所述机箱内还设置有第一散热风扇,所述控制模块还包括:第一温度检测单元,所述第一温度检测单元设置于所述散热片上,用于采集覆盖所述散热片的所述冷却回路的第一温度值;散热控制单元,连接所述第一温度检测单元,用于根据所述第一温度值输出对应的第一控制信号以驱动所述第一散热风扇。

16.可选的,所述机箱内还设置有第二散热风扇,所述控制模块还包括:第二温度检测单元,连接所述散热控制单元,所述第二温度检测单元固定于所述第一变压器上,用于采集所述第一变压器对应的第二温度值,所述冷却控制单元根据所述第二温度值输出对应的第二控制信号以驱动所述第二散热风扇。

17.可选的,所述控制模块还包括:水压检测单元,用于采集所述连接水管内的水压数据;冷却控制单元,连接所述水压检测单元,用于根据所述水压数据控制所述水泵作业以对所述散热片及所述感应头进行降温处理。

18.可选的,所述机箱上设置有操作控制面板,所述操作控制面板连接所述控制模块,所述操作控制面板接收外部输入的调节指令并发送至所述控制模块,所述控制模块根据所述调节指令输出对应的所述脉宽调制信号。

19.通过采用上述技术方案,将冷却循环系统设置在机箱内,减小了感应加热设备及传统的冷水机占用的空间,便于携带,提高了作业时的便利度;线圈配件与加热枪可拆卸连接,使得用户能根据实际待加热工件的位置及形状配置适用的线圈配件,提高了感应加热器的适配度;冷却回路覆盖散热片,使得感应加热器在作业时,内循环冷却模块能及时对散热片进行冷却,使得感应加热器能长时间正常工作,降低了感应加热器内部的元器件因高温而损坏的几率,延长了感应加热器的使用寿命;冷却回路还覆盖了感应头,降低了感应头因高温而变形的几率,提高了感应加热器的可靠性;用户通过在操作控制面板上输入调节

指令,以控制脉宽调制信号的持续输出时间,进而对感应头的加热时间进行定时,通过调节脉宽调制信号的占空比来调节感应加热器的输出功率,进而使得感应加热器能够提供多种加热模式及使用功能。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图进行论述,显然,在结合附图进行描述的技术方案仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图所示实施例得到其它的实施例及其附图。

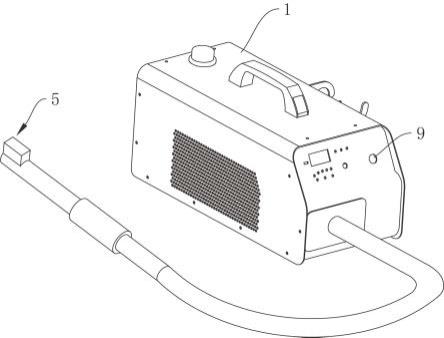

21.图1是感应加热器的结构示意图。

22.图2是感应加热器的局部结构示意图。

23.图3是感应头的结构示意图。

24.图4是感应头的剖面图。

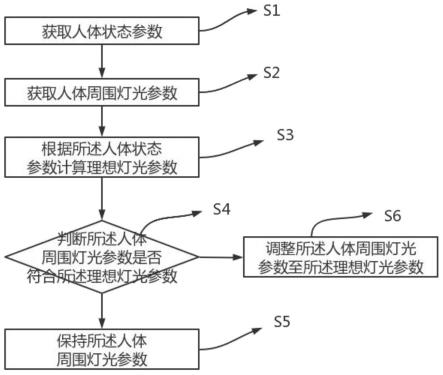

25.图5是感应加热器的控制原理图。

26.图6是感应加热器的电路原理图。

27.图中:1、机箱;2、电源功率转换模块;3、内循环冷却模块;4、控制模块;5、感应头;31、冷却液箱;32、水泵;33、连接水管;34、加热枪;35、磁芯;36、连接杆;41、换流控制单元;6、第一散热风扇;42、第一温度检测单元;43、散热控制单元;7、第二散热风扇;44、第二温度检测单元;45、水压检测单元;46、冷却控制单元;8、防水垫圈;9、操作控制面板;10、校正模块。

具体实施方式

28.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在不需要创造性劳动的前提下所得到的所有其它实施例,都在本发明所保护的范围内。

29.本发明的实施例提供一种感应加热器,如图1至图6所示,包括机箱1,机箱1内设置有电源功率转换模块2、内循环冷却模块3及控制模块4,感应加热器还包括连接电源功率转换模块2的感应头5,电源功率转换模块2接入市电并进行换流处理,控制模块4输出换流处理后向感应头5输出加热电流,以供感应头5对待加热工件的表面进行加热,电源功率转换模块2搭载于集成电路板,集成电路板设置有散热片;内循环冷却模块3包括冷却液箱31、水泵32及连接水管33,连接水管33分别连接冷却液箱31及水泵32,连接水管33盘设于机箱1内形成冷却回路,冷却回路覆盖散热片及感应头5。

30.具体地,本实施例中,电源功率转换模块2包括整流桥、滤波电容器及igbt模组功率器,电源功率转换模块2的输入端与市电ac220v之间设置电源控制开关和保险丝管,市电通过端口cn1及端口cn2接入电源功率转换模块2,随后市电经过整流桥进行整流处理,接着整流后的市电经滤波电容器进行滤波处理,得到预处理电流,预处理电流用于向igbt模组功率器供电,并由igbt模组功率器进行换流处理。

31.冷却液箱31及水泵32均设置于机箱1内,在使用感应加热器时,用户无需另外携带冷水机,减小了设备占用的空间,提高了用户对待加热工件进行加热作业时的便利度。

32.另一较佳的实施例中,机箱1的两侧开设有散热孔,机箱1由金属材料制成。

33.另一较佳的实施例中,机箱1由塑料制成。

34.本发明的较佳的实施例中,感应头5包括连接电源功率转换模块2的输出端的加热枪34及可拆卸连接于加热枪34的线圈配件。

35.本发明的较佳的实施例中,线圈配件包括磁芯35及导电的连接管,连接管的一端可拆卸安装于加热枪34并连通连接水管33,磁芯35设置于连接管的侧壁上,磁芯35与连接管之间具有夹角。

36.具体地,本实施例中,连接管选用铜管,铜管的管壁较厚,相当于1圈的感应线圈圈数,连接管的机械强度较高,在对待加热工件进行加热处理时,铜管不易变形。

37.另一较佳的实施例中,加热枪34具有空腔,连接管的一端插接于加热枪34内并螺接于加热枪34,连接管连通冷却回路,且连接管远离加热枪34的一端连通空腔,连接管与加热枪34之间的连接处设置有防水垫圈8,以避免流通于连接管内及空腔内的冷却水从连接管与加热枪34之间的连接处渗漏的情况,提高了感应加热器的可靠性。

38.另一较佳的实施例中,夹角为0

°

。

39.另一较佳的实施例中,夹角为90

°

。

40.另一较佳的实施例中,夹角大于0

°

且小于90

°

。

41.本发明的较佳的实施例中,还包括校正模块10,校正模块10分别连接电源功率转换模块2及感应头5,校正模块10接收换流处理后的市电,并进行波形校正处理得到加热电流,以供感应头5对待加热工件的表面进行加热。

42.本发明的较佳的实施例中,还包括第一变压器t1及第二变压器t2,第一变压器t1的初级端连接电源功率转换模块2的输出端,第一变压器t1的次极端连接校正模块10的输入端,第二变压器t2设置于感应头5上,第二变压器的初级端连接校正模块10的输出端,第二变压器t2的次极端连接感应头5。

43.具体地,本实施例中,校正模块10为谐振器。

44.第一变压器t1的初级端分别连接电源功率转换模块2的端口cn3及端口cn4,第一变压器t1的次级端分别连接谐振器的端口cn3、端口cn4、端口cn5及端口cn6,变压器t2的初级端分别连接谐振器的端口cn1及端口cn2,变压器t2的次级端连接聚集线圈,聚集线圈即连接管。

45.本发明的较佳的实施例中,还包括控制模块4,分别连接电源功率转换模块2及内循环冷却模块3,控制模块4包括换流控制单元41,用于生成脉宽调制信号,电源功率转换模块2根据脉宽调制信号对市电进行换流处理。

46.具体地,本实施例中,连接管及磁芯35形成聚集线圈头,感应加热器作业时,聚集线圈头与金属制成的待加热工件紧密接触,产生涡流感应,将电能转换为热能,使得待加热工件表面温度升高,此时感应加热器处于受控功率模式。

47.当需要加热非金属制成的待加热工件时,感应加热器处于受控磁场模式,在这一模式下,控制模块4输出对应的脉宽调制信号,使得感应头5产生并保持在对应的磁场强度,由聚集线圈发热,热量传递至待加热工件以进行加热。

48.本发明的较佳的实施例中,机箱1内还设置有第一散热风扇6,控制模块4还包括:第一温度检测单元42,第一温度检测单元42设置于散热片上,用于采集覆盖散热片的冷却回路的第一温度值;散热控制单元43,连接第一温度检测单元42,用于根据第一温度值输出对应的第一控制信号以驱动第一散热风扇6。

49.本发明的较佳的实施例中,机箱1内还设置有第二散热风扇7,控制模块4还包括:第二温度检测单元44,连接散热控制单元43,第二温度检测单元44固定于第一变压器上,用于采集第一变压器对应的第二温度值,冷却控制单元46根据第二温度值输出对应的第二控制信号以驱动第二散热风扇7。

50.本发明的较佳的实施例中,控制模块4还包括:水压检测单元45,用于采集连接水管33内的水压数据;冷却控制单元46,连接水压检测单元45,用于根据水压数据控制水泵32作业以对散热片及感应头5进行降温处理。

51.本发明的较佳的实施例中,机箱1上设置有操作控制面板9,操作控制面板9连接控制模块4,操作控制面板9接收外部输入的调节指令并发送至控制模块4,控制模块4根据调节指令输出对应的脉宽调制信号。

52.具体地,本实施例中,通过调节脉宽调制信号的持续输出时间来对感应头5的工作时间进行定时,通过调节脉宽调制信号的占空比来调节感应加热器的输出功率。

53.控制模块4包括芯片u1、前置驱动芯片u2、前置驱动芯片u3、驱动控制芯片u7、双驱动控制芯片u8、场效应管u12、温控传感器wtr、温控传感器trf、水压检测器m1及降压电路。

54.芯片u1的4脚连接前置驱动芯片u2的1脚,芯片u1的6脚连接前置驱动芯片u3的1脚,芯片u1的5脚连接操作控制面板9,用于接收外部输入的调节指令,芯片u1的28脚连接温控传感器wtr的输出端,芯片u1的31脚连接水压检测器m1的4脚,芯片u1的25脚连接温控传感器trf的输出端,芯片u1的26脚连接双驱动控制芯片u8的4脚,芯片u1的27脚连接双驱动控制芯片u8的2脚,芯片u1的23脚接地设置,芯片u1的3脚连接驱动控制芯片u7的2脚,芯片u1的35脚接地设置,芯片u1的36脚分别连接降压电路的第一输出端、前置驱动芯片u2的3脚、前置驱动芯片u3的3脚、驱动控制芯片u7的5脚及双驱动控制芯片u8的6脚,降压电路的输入端连接电源功率转换模块2的供电输出端,降压电路的第一输出端输出 3.3v的电压,降压电流的第二输出端输出 12v的电压并连接设置于冷却液箱31的箱体上,用以照明。

55.前置驱动芯片u2的15脚及16脚连接电源功率转换模块2,前置驱动芯片u3的15脚及16脚连接电源功率转换模块2。

56.场效应管u12的1脚连接降压电路的第二输出端,场效应管u12的2脚连接双驱动控制芯片u8的7脚,场效应管u12的4脚连接双驱动控制芯片u8的5脚,场效应管u12的5脚及6脚均连接电感器l1的一端,电感器l1的另一端连接第二散热风扇7的输入端,场效应管u12的7脚及8脚均连接电感器l2的一端,电感器l2的另一端连接第一散热风扇6的输入端。

57.还包括抽水泵32、晶闸管q1及晶闸管q2,晶闸管q1及晶闸管q2设置于驱动控制芯片u7的3脚与抽水泵32的输入端之间,用于控制抽水泵32的得电和断电。

58.芯片u1选用stm32fc8,前置驱动芯片u2选用si8238bd,前置驱动芯片u3选用si8238bd,驱动控制芯片u7选用a7w,双驱动控制芯片u8选用a153,场效应管u12选用

p3056ld,水压检测器m1选用mp3v5050。

59.综上,通过将冷却循环系统设置在机箱1内,减小了感应加热设备及传统的冷水机占用的空间,便于携带,提高了作业时的便利度。

60.线圈配件与加热枪34可拆卸连接,使得用户能根据实际待加热工件的位置及形状为加热枪34配置对应的线圈配件,使得配置后的线圈配件更符合实际待加热工件,提高了感应加热器的适配度。

61.冷却回路覆盖散热片,使得感应加热器在作业时,内循环冷却模块3能及时对散热片进行冷却,使得感应加热器能长时间正常工作,降低了感应加热器内部的元器件因高温而损坏的几率,延长了感应加热器的使用寿命;冷却回路还覆盖了感应头5,降低了感应头5因高温而变形的几率,提高了感应加热器的可靠性。

62.用户通过向芯片u1的5脚输入调节指令,使得控制模块4输出对应的脉宽调制信号,通过调节脉宽调制信号的持续输出时间来对感应头5的工作时间进行定时,通过调节脉宽调制信号的占空比来调节感应加热器的输出功率,进而使得感应加热器能够提供多种加热模式及使用功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。