1.本发明属于内燃机技术领域,具体涉及一种高速大功率内燃机凸轮轴的制造方法。

背景技术:

2.凸轮轴是内燃机喷油配气传动系统重要零件之一,直接关系着内燃机运行的可靠性。高速大功率内燃机凸轮轴总长可达1400mm,属细长轴类零件。现有高速大功率内燃机凸轮轴加工技术方案中毛坯通常采用合金结构钢或滚动轴承钢,通过调质、感应淬火或渗碳淬火的方式分别保证芯部强度和工作表面耐磨性;感应淬火与渗碳淬火的表面强化方式不便控制强化层的厚度和均匀性,在受力状态复杂的工作环境中,易使凸轮表面疲劳出现早期磨损和微裂纹,继而造成凸轮表面失效,导致内燃机无法正常工作;同时采用上述强化方式,在强化过程中应力(热应力、相变应力)变化较大,易产生裂纹致使工件报废。

技术实现要素:

3.为了克服背景技术中的不足,本发明提供一种高速大功率内燃机凸轮轴的制造方法,目的在于,通过机械加工预加工出零件结构,包括开档尺寸与凸轮轮廓后。再通过激光熔覆打印耐磨层材料,最终采用激光进行表面强化,保证零件芯部强度与表面耐磨性。

4.为实现上述目的,本发明提供如下技术方案:

5.一种高速大功率内燃机凸轮轴的制造方法,包括如下步骤:

6.s1:对毛坯进行调质处理,以获得强度与韧性的良好匹配;

7.s2:对调质后的毛坯进行预加工,轴径、凸轮部位预留激光熔覆加工厚度尺寸;

8.s3:预加工后的工件轴径及凸轮处采用激光熔覆办法均匀熔覆金属层作为过渡层,以便为后续熔覆的功能层与基体具有良好的结合性能;

9.s4:对工件上熔覆的过渡层进行磨削加工,保证过渡层的均匀性,并进行超声波检验、着色检验、硬度检验、尺寸检验;

10.s5:如果过渡层检验合格,再采用激光熔覆办法均匀金属层作为功能层;如果过渡层检验不合格重复步骤s4,直至过渡层检验合格;

11.s6:功能层进行磨削加工,去除多余的加工余量;

12.s7:进行时效处理,去除工件内应力;

13.s8:对轴颈及凸轮基圆跳动量进行测量,若检测合格进行一步磨削加工;若检测不合格,进行校正工序;其中,所述校正工序为,以凸轮轴两端中心孔为基准,采用压力机在高点处施加压力进行校正,此时若校正量大于0.5mm,则重复步骤s7至s8,直至跳动量检测合格;

14.s9:对功能层进行磨削加工,完成后加工进行超声波检验、着色检验、硬度检验、尺寸检验保证功能层质量;

15.s10:步骤s9加工检验合格后的工件,在轴颈外圆与凸轮轮廓处采用激光进行表面

强化,以提高强度;

16.s11:抛光处理,提高保证凸轮轴的轮廓表面质量;

17.s12:最终检验、油封存放。

18.其中,步骤s3获得的激光熔覆的金属层厚度为3-3.35mm;步骤s4获得的磨削后的过渡层厚度为0.5-1mm;步骤s5获得的激光熔覆的功能层厚度为3~3.5mm。

19.作为进一步优化,在步骤s5后,步骤s6前,还包括:501:时效处理,消除工件的内应力。

20.其中,步骤s9的磨削加工包括二次进给磨削,其中第二次磨削为无进给磨削。

21.作为进一步优化,在步骤s10后,步骤s11前,还包括:s101:对步骤s10后的工件进行无损探伤,若探伤发现有裂纹损伤的工件报废处理;若探伤未发现有裂纹进入后续工序,确保进入后续工序的工件无裂纹。

22.与现有技术相比,本发明的有益效果是:

23.与常规凸轮轴加工方案相比,毛坯采用优质碳素结构钢比合金结构钢与滚动轴承钢相比原材料成本更低;表面采用激光熔覆制造,并用激光进行表面强化,与常规强化方式相比耐磨层更加均匀,熔覆层材料为镍基与钴基材料,其耐磨性与耐蚀更好;在钢材质的基体表面通过激光直接金属沉积方法制造凸轮关节,降低了制造风险,减少了原制造方法中后续的热处理环节,进而缩短了制备周期。

附图说明

24.图1是本发明实施例1的方法流程示意图;

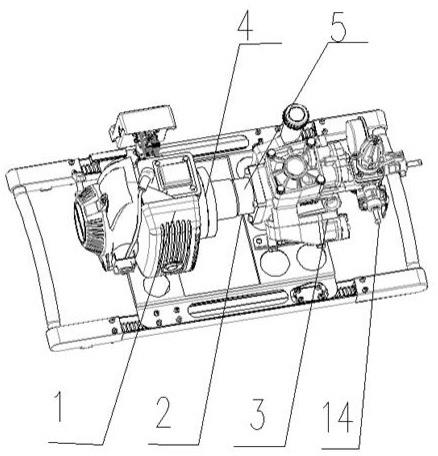

25.图2是本发明实施例1的凸轮轴结构示意图;

26.图3是本发明实施例1的凸轮轴熔覆结构示意图。

具体实施方式

27.下面结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分优选实施例,而不是全部的实施例。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.实施例1:请参阅图1-3;

29.本发明提供如下技术方案:一种高速大功率内燃机凸轮轴的制造方法,应用在如图2所示的凸轮轴,包括如图1所示的步骤,具体如下:

30.s1:对毛坯进行调质处理,以获得强度与韧性的良好匹配。

31.s2:对调质后的毛坯进行预加工,轴径、凸轮部位尺寸比成品尺寸小单边小3mm。

32.s3:预加工后的工件轴径及凸轮处采用激光熔覆办法均匀熔覆3~3.5mm金属层作为过渡层,以便为后续熔覆的功能层与基体具有良好的结合性能。

33.s4:对工件上熔覆的过渡层进行磨削加工,保证过渡层的均匀性,控制过渡层最终厚度0.5~1mm,并进行超声波检验、着色检验、硬度检验、尺寸检验;

34.s5:如果过渡层检验合格,再采用激光熔覆办法均匀熔覆3~3.5mm金属层作为功能层;如果过渡层检验不合格重复步骤s4,直至过渡层检验合格;

35.s501:时效处理,消除内应力;

36.s6:功能层进行磨削加工,去除多余的加工余量;

37.s7:进行时效处理,去除工件内应力;

38.s8:对轴颈及凸轮基圆跳动量进行测量,若检测合格进行一步磨削加工;若检测不合格,进行校正工序;其中,所述校正工序为,以凸轮轴两端中心孔为基准,采用压力机在高点处施加压力进行校正,此时若校正量大于0.5mm,则重复步骤s7至s8,直至跳动量检测合格;

39.s9:对功能层进行磨削加工,分2次进给速率,其中第2次磨削为无进给磨削,完成后加工进行超声波检验、着色检验、硬度检验、尺寸检验保证功能层质量,功能层最终厚度应在2~2.5mm范围内;

40.s10:步骤s9加工检验合格后的工件,在轴颈外圆与凸轮轮廓处采用激光进行表面强化;

41.s101:对步骤s10后的工件进行无损探伤,若探伤发现有裂纹损伤的工件报废处理;若探伤未发现有裂纹进入后续工序,确保进入后续工序的工件无裂纹;

42.s11:抛光处理,提高保证工作轴颈、凸轮轮廓表面质量;

43.s12:最终检验、油封;

44.本实施例的方法,与常规凸轮轴加工方案相比,毛坯采用优质碳素结构钢比合金结构钢与滚动轴承钢相比原材料成本更低;表面采用激光熔覆制造,并用激光进行表面强化,与常规强化方式相比耐磨层更加均匀,其耐磨性与耐蚀更好;在钢材质的基体表面通过激光直接金属沉积方法制造凸轮关节,降低了制造风险,减少了原制造方法中后续的热处理环节,进而缩短了制备周期。

45.本发明未详述部分为现有技术;对于本领域的普通技术人员而言,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。