1.本发明涉及水轮机异常监测领域,更具体地说,涉及一种利用大数据判断水轮机温度异常的方法。

背景技术:

2.在现有技术中,为保证水轮机组运行的安全可靠性,通过在数论机组各部位增加大量的温度传感器,以实时测量其工作温度,为保障监测全面性,通常会在水轮机组同一部件的不同位置安装多个传感器,即在同一个待监测部件上设置有多个温度测量点,并通过自动化系统将数据采集到监控系统。

3.现有技术通过配置最大阈值报警、统计历史统计阈值或按工况进行统计区间阈值方式,这些均没有考虑环境的影响,即使相同工况下,不同环境温度也会对水轮机组内部部件的温度造成影响,此外,由于安装工艺问题,同一个监测部件的不同测量点的测量值也相差较大,而使用历史统计或工况区间往往由于外界环境差异导致统计值存在差异,即使是不同年份的相同一个月份的白天和晚上数据值也存在一定的差异,所以采用统计方法只能查看总体趋势变化,不适合作为报警判断阈值,在使用标准或经验的报警阈值时,由于各测量点值的差异,如果使用单个点越限报警,存在部分点越限而其它点值没有越限,从而无法判断值是否异常,影响了检测精准性。

4.为此,我们提出一种利用大数据判断水轮机温度异常的方法来解决上述现有技术中存在的一些问题。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本发明的目的在于提供一种利用大数据判断水轮机温度异常的方法,可以有效的降低外界环境因素对水轮机组内部温度异常判定的影响,通过使用水轮机组内部单个部件上多个监测点的差值作为特征,来判断设备运行是否正常,可以避免由于安装工艺的差异,对水轮机组温度异常状态的判定造成影响,有利于提前发现设备运行过程中的异常状态,在一定程度上提升了水轮机组温度实时监测的稳定精准性,通过使用同一水轮机组内部不同部件之间的温度差以及统计值来判定设备运行是否正常,可以避免由于工况和环境因素改变,对水轮机组内部各部件的温度异常判定造成影响,在一定程度上提升了温度异常检测时的精度,通过历史数据计算构建历史数据模型,可以无需对数据进行标注,可以通过借助历史趋势进行异常分析,也可以基于滑动窗口进行实时数据异常检测,多重分析判定,进一步提升了温度异常判定的精准性,在一定程度上提升了相关水轮机组的作业效率。

7.2.技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.一种利用大数据判断水轮机温度异常的方法,包括建设在河流大坝上的水电站,

水电站的内部均匀安装有多个水轮机组,每个水轮机组内部的部件上均分散安装有多个处于不同位置的传感器,传感器设置为温度传感器,用于对其安装位置上的温度进行监测,水电站的内部固定安装有用于对传感器上信号进行处理的服务器,水电站的内部还安装有用于对服务器内部处理信号进行监测的监控室,水轮机组内部同一部件上多个传感器的安装位置依次记录为d1、d2、d3…dn-1

、dn,水轮机组内部同一部件上多个传感器的实时监测数值依次对应记录为v1、v2、v3…vn-1

、vn,通过对同一部件不同位置上多个传感器实时监控数值的原始差值dif的求算,得出该部件上多个传感器实时监测数值的参考基准;

10.原始差值dif的向量维度为(1,n*(n-1)/2),原始差值dif=[v

1-v2,v

1-v3,...,v

1-v

n-1

,v

1-vn,v

2-v3,v

2-v

n-1

,v

2-vn,...,v

n-1-vn],若水轮机组内部同一部件上某个传感器实时监测产生的数值匹配原始差值dif后仍存在有异常状况,则表明该部件该传感器位置处存在异常状况,服务器将监测到的异常状况发送至监控室内部,进行报警提醒。

[0011]

进一步的,服务器在启动过程中还需对水轮机组内部同一部件上多个传感器监测数值之间的差值最大值、最小值、平均值、方差进行求算,以作为同一水轮机组内部同一部件上传感器实时监测数值的参照标准。

[0012]

进一步的,差值最大值的求算公式为dif_max=max(dif),差值最小值的求算公式为dif_min=min(dif),差值平均值的求算公式为dif_avg=average(dif),差值方差的求算公式为dif_var=variance(dif)。

[0013]

进一步的,服务器还需对同一水轮机组内不同部件上多个传感器的实时监测数值进行差值求算,水轮机组内部另一部件上多个传感器的安装位置依次记录为e1、e2、e3…em-1

、em,水轮机组内部另一部件上多个传感器的实时监测数值依次对应记录为w1、w2、w3……wm-1

、wm,求算水轮机组内部不同部件之间的传感器监测数值差值,以差值为参考标准,若水轮机组内部部件上传感器实时监测的数值匹配差值后仍存在异常状况,则表面该水轮机组内部存在异常问题。

[0014]

进一步的,服务器还需对同一水轮机组内部不同部件上传感器实时监测数值的最大-最大值差、最大-最小值差、最小-最大值差以及最小-最小值差进行求算,以作为水轮机组内部不同部件上传感器实时监测数值的参照标准。

[0015]

进一步的,最大-最大值差的求算公式为max_max_diff=max(v1,v2,...,v

n-1

,vn)-max(w1,w2,...,w

m-1

,wm),最大-最小值差的求算公式为max_min_diff=max(v1,v2,...,v

n-1

,vn)-min(w1,w2,...,w

m-1

,wm),最小-最大值差的求算公式为min_max_diff=min(v1,v2,...,v

n-1

,vn)-max(w1,w2,...,w

m-1

,wm),最小-最小值差的求算公式为min_min_diff=min(v1,v2,...,v

n-1

,vn)-min(w1,w2,...,w

m-1

,wm)。

[0016]

进一步的,服务器的内部安装有用于对各个差值进行滑动窗口统计的程序。

[0017]

进一步的,服务器的内部还构建有用于差值数据训练的历史数据模型,历史数据模型训练流程包含有一下步骤:

[0018]

s1、选择基准数据时间范围;

[0019]

s2、计算差值及相关统计作为特征参数;

[0020]

s3、进行模型训练;

[0021]

s4、保存模型参数。

[0022]

进一步的,历史数据模型通过3-sigma、tukey、pca、oneclass-svm、孤立森林、神经

网络自编码、localoutlierfactor等任意一种或几种组合构建而成。

[0023]

进一步的,传感器与服务器之间采用5g无线网络传输的方式进行实时监测信号数据的传递。

[0024]

3.有益效果

[0025]

相比于现有技术,本发明的优点在于:

[0026]

(1)本方案通过使用水轮机组内部单个部件上多个监测点的差值作为特征,来判断设备运行是否正常,可以避免由于安装工艺的差异,对水轮机组温度异常状态的判定造成影响,有利于提前发现设备运行过程中的异常状态,在一定程度上提升了水轮机组温度实时监测的稳定精准性。

[0027]

(2)通过对同一部件上多个传感器监测数值进行多样化的差值求算,可以有效的界定差值的合理波动范围,在一定程度上提升了异常状态的判定精准性。

[0028]

(3)通过将各个方式差值的求算公式预先录入至服务器内部的程序中,在服务器运算处理时可以直接调用,在一定程度上提升了服务器对各个差值运算处理的效率,有利于保障服务器对异常数据判定的及时性。

[0029]

(4)通过对两个部件之间的差值计算,则可以为部件运行温度的状态进行判定,若某一部件上实时监测到的温度匹配对应差值后存在异常,则表面该部件存在异常状态,通过使用同一水轮机组内部不同部件之间的温度差以及统计值来判定设备运行是否正常,可以避免由于工况和环境因素改变,对水轮机组内部各部件的温度异常判定造成影响,在一定程度上提升了温度异常检测时的精度。

[0030]

(5)通过对同一水轮机组内部不同部件上多个传感器监测数值进行多样化的差值求算,可以有效的界定差值的合理波动范围,在一定程度上提升了异常状态的判定精准性。

[0031]

(6)通过将用于对各个差值进行滑动窗口统计的程序安装在服务器内部,可以避免测量过程中,由于采集误差导致的数据突变对该方案中异常判定造成影响,在一定程度上避免了由于数据突变导致的无效报警,有效的提升了该装置使用过程中的便捷性。

[0032]

(7)通过历史数据计算构建历史数据模型,可以无需对数据进行标注,可以通过借助历史趋势进行异常分析,也可以基于滑动窗口进行实时数据异常检测,多重分析判定,进一步提升了温度异常判定的精准性,在一定程度上提升了相关水轮机组的作业效率。

[0033]

(8)通过多种模型构建的方式进行历史数据模型建设,有效的提升了历史数据模型内部信息分析的精准性。

[0034]

(9)通过采用5g无线传输的方式实现多个传感器与服务器之间的数据传输,无需对传感器的安装进行复杂的布线操作,有利于提升传感器安装便捷性,有效的改善了传感器的安装工艺,同时,基于5g数据传输,可以有效的保障数据传输稳定安全性。

附图说明

[0035]

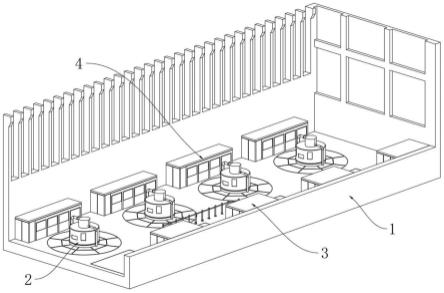

图1为本发明的工作结构示意图;

[0036]

图2为本发明某一部件各个测量点的结构示意图;

[0037]

图3为本发明水轮机组的结构示意图;

[0038]

图4为本发明两个对比部件各个测量点的结构示意图;

[0039]

图5为本发明的历史数据模型训练流程图;

[0040]

图6为本发明单个部件多个监测点温度异常检测流程图;

[0041]

图7为本发明滑动窗口部件之间实时温度异常检测流程图。

[0042]

图中标号说明:

[0043]

1、水电站;2、水轮机组;3、服务器;4、监控室。

具体实施方式

[0044]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0045]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0046]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0047]

实施例1:

[0048]

请参阅图1-图7,一种利用大数据判断水轮机温度异常的方法,包括建设在河流大坝上的水电站1,水电站1的内部均匀安装有多个水轮机组2,每个水轮机组2内部的部件上均分散安装有多个处于不同位置的传感器,传感器设置为温度传感器,用于对其安装位置上的温度进行监测,水电站1的内部固定安装有用于对传感器上信号进行处理的服务器3,水电站1的内部还安装有用于对服务器3内部处理信号进行监测的监控室4,水轮机组2内部同一部件上多个传感器的安装位置依次记录为d1、d2、d3…dn-1

、dn,水轮机组2内部同一部件上多个传感器的实时监测数值依次对应记录为v1、v2、v3…vn-1

、vn,通过对同一部件不同位置上多个传感器实时监控数值的原始差值dif的求算,得出该部件上多个传感器实时监测数值的参考基准;

[0049]

原始差值dif的向量维度为(1,n*(n-1)/2),原始差值dif=[v

1-v2,v

1-v3,...,v

1-v

n-1

,v

1-vn,v

2-v3,v

2-v

n-1

,v

2-vn,...,v

n-1-vn],若水轮机组2内部同一部件上某个传感器实时监测产生的数值匹配原始差值dif后仍存在有异常状况,则表明该部件该传感器位置处存在异常状况,服务器3将监测到的异常状况发送至监控室4内部,进行报警提醒。

[0050]

水轮机组2在正常运行时,为保障对其工作状态进行实时监控,通常会在水电站1内部多个部件上分散设置有测量点,每个检测点上均安装有传感器用于进行温度的实时监测,水轮机组2启动过程中,每一个测量点的温度数值的绝对值大小通常不一,但同一水电站1内部同一部件上的多个不同测量点之间相对差值通常稳定在一个较小的区间范围内,数值的变化量通常很小,其差异通常是由测量误差或者噪声造成的,当水轮机组2异常运行

时,如某一个测量点的散热不佳导致对应测量点温度升高,此时,该监测部件的其它测量点温度变化不大,因此,通过计算同一个监测部件不同测量点的差值可以及早发现异常。

[0051]

该方案在运行过程中,服务器3会对同一水电站1内部同一部件上多个传感器进行标记,以某一部件上存在有n个测量点为例,假设d1位置的实时测量值为v1,d2位置的实时测量值为v2,d

n-1

位置的实时测量值为v

n-1

,dn位置的实时测量值为vn,则对多个传感器检测的温度竖直进行原始差值dif的计算,计算出的原始差值可以作为同一部件上多个传感器实时监测数值的参考,通过实时监测得出的温度数据与原始差值dif进行匹配,若水轮机组2内部同一部件上某个传感器实时监测产生的数值匹配原始差值dif后仍存在有异常状况,则表明该部件该传感器位置处存在异常状况,服务器3将监测到的异常状况发送至监控室4内部,进行报警提醒,通过使用水轮机组2内部单个部件上多个监测点的差值作为特征,来判断设备运行是否正常,可以避免由于安装工艺的差异,对水轮机组2温度异常状态的判定造成影响,有利于提前发现设备运行过程中的异常状态,在一定程度上提升了水轮机组2温度实时监测的稳定精准性。

[0052]

服务器3在启动过程中还需对水轮机组2内部同一部件上多个传感器监测数值之间的差值最大值、最小值、平均值、方差进行求算,以作为同一水轮机组2内部同一部件上传感器实时监测数值的参照标准,采用该方案进行温度监测时,通过对同一部件上多个传感器监测数值进行多样化的差值求算,可以有效的界定差值的合理波动范围,在一定程度上提升了异常状态的判定精准性。

[0053]

差值最大值的求算公式为dif_max=max(dif),差值最小值的求算公式为dif_min=min(dif),差值平均值的求算公式为dif_avg=average(dif),差值方差的求算公式为dif_var=variance(dif),采用该方案进行温度监测时,其中max是求最大值,min是求最小值,average是求平均值,variance是求方差,通过将各个方式差值的求算公式预先录入至服务器3内部的程序中,在服务器3运算处理时可以直接调用,在一定程度上提升了服务器3对各个差值运算处理的效率,有利于保障服务器3对异常数据判定的及时性。

[0054]

请参阅图4,服务器3还需对同一水轮机组2内不同部件上多个传感器的实时监测数值进行差值求算,水轮机组2内部另一部件上多个传感器的安装位置依次记录为e1、e2、e3…em-1

、em,水轮机组2内部另一部件上多个传感器的实时监测数值依次对应记录为w1、w2、w3……wm-1

、wm,求算水轮机组2内部不同部件之间的传感器监测数值差值,以差值为参考标准,若水轮机组2内部部件上传感器实时监测的数值匹配差值后仍存在异常状况,则表面该水轮机组2内部存在异常问题。

[0055]

采用该方案进行温度监测时,在相同工况和环境下,同一水轮机组2内部不同部件之间的温度关联性很强,通常会呈现相同的变化的趋势,在正常情况下其差异值是一个动态的稳态,如果水轮机组2某个部件出现失效或故障会破坏这种稳定性,因此,通过计算两个监测部件的差值,可以为水轮机组2内部不同部件温度状态是否存在异常的判定提供进一步的标准,假设水轮机组2的内部存在有部件1和部件2,分别以d和e对部件1和部件2上的监测点进行标记,其中部件1有n(n≥1)个监测点,d1位置的实时测量值为v1,d2位置的实时测量值为v2,d

n-1

位置的实时测量值为v

n-1

,dn位置的实时测量值为vn;部件2有m(m≥1)个监测点,e1位置的实时测量值为w1,e2位置的实时测量值为w2,e

m-1

位置的实时测量值为w

m-1

,em位置的实时测量值为wm,通过对两个部件之间的差值计算,则可以为部件运行温度的状态

进行判定,若某一部件上实时监测到的温度匹配对应差值后存在异常,则表面该部件存在异常状态,通过使用同一水轮机组2内部不同部件之间的温度差以及统计值来判定设备运行是否正常,可以避免由于工况和环境因素改变,对水轮机组2内部各部件的温度异常判定造成影响,在一定程度上提升了温度异常检测时的精度。

[0056]

服务器3还需对同一水轮机组2内部不同部件上传感器实时监测数值的最大-最大值差、最大-最小值差、最小-最大值差以及最小-最小值差进行求算,以作为水轮机组2内部不同部件上传感器实时监测数值的参照标准,采用该方案进行温度监测时,通过对同一水轮机组2内部不同部件上多个传感器监测数值进行多样化的差值求算,可以有效的界定差值的合理波动范围,在一定程度上提升了异常状态的判定精准性。

[0057]

最大-最大值差的求算公式为max_max_diff=max(v1,v2,...,v

n-1

,vn)-max(w1,w2,...,w

m-1

,wm),最大-最小值差的求算公式为max_min_diff=max(v1,v2,...,v

n-1

,vn)-min(w1,w2,...,w

m-1

,wm),最小-最大值差的求算公式为min_max_diff=min(v1,v2,...,v

n-1

,vn)-max(w1,w2,...,w

m-1

,wm),最小-最小值差的求算公式为min_min_diff=min(v1,v2,...,v

n-1

,vn)-min(w1,w2,...,w

m-1

,wm),采用该方案进行温度监测时,可以通过服务器3直接调用相关差值的求算公式,在一定程度上提升了服务器3对数据运算处理的效率。

[0058]

服务器3的内部安装有用于对各个差值进行滑动窗口统计的程序,采用该方案进行温度监测时,差值滑动窗口统计的特征及计算方式如下:

[0059]

窗口平均差值均值:average(window(avg_diff));

[0060]

窗口平均差值方差:variance(window(avg_diff));

[0061]

窗口平均差值最大值:max(window(avg_diff));

[0062]

窗口平均差值最小值:min(window(avg_diff));

[0063]

窗口平均差值百分位向量:percentile(window(avg_diff));

[0064]

窗口最大-最大差均值:average(window(max_max_diff));

[0065]

窗口最大-最大差方差:variance(window(max_max_diff));

[0066]

窗口最大-最小差均值:average(window(max_min_diff));

[0067]

窗口最大-最小差方差:variance(window(max_min_diff));

[0068]

窗口最小-最大差均值:average(window(min_max_diff));

[0069]

窗口最小-最大差方差:variance(window(min_max_diff));

[0070]

窗口最小-最小差均值:average(window(min_min_diff));

[0071]

窗口最小-最小差方差:variance(window(min_min_diff));

[0072]

其中:window是窗口函数,假设窗口大小为水电站1,每5秒获取一次数据,则window函数获取最近500秒内的数据;

[0073]

通过将用于对各个差值进行滑动窗口统计的程序安装在服务器3内部,可以避免测量过程中,由于采集误差导致的数据突变对该方案中异常判定造成影响,在一定程度上避免了由于数据突变导致的无效报警,有效的提升了该装置使用过程中的便捷性。

[0074]

请参阅图5-图7,服务器3的内部还构建有用于差值数据训练的历史数据模型,历史数据模型训练流程包含有一下步骤:

[0075]

s1、选择基准数据时间范围;

[0076]

s2、计算差值及相关统计作为特征参数;

[0077]

s3、进行模型训练;

[0078]

s4、保存模型参数,采用该方案进行温度监测时,通过历史数据计算构建历史数据模型,可以无需对数据进行标注,可以通过借助历史趋势进行异常分析,也可以基于滑动窗口进行实时数据异常检测,多重分析判定,进一步提升了温度异常判定的精准性,在一定程度上提升了相关水轮机组2的作业效率。

[0079]

历史数据模型通过3-sigma、tukey、pca、oneclass-svm、孤立森林、神经网络自编码、localoutlierfactor等任意一种或几种组合构建而成,采用该方案进行温度监测时,通过多种模型构建的方式进行历史数据模型建设,有效的提升了历史数据模型内部信息分析的精准性。

[0080]

传感器与服务器3之间采用5g无线网络传输的方式进行实时监测信号数据的传递,采用该方案进行温度监测时,通过采用5g无线传输的方式实现多个传感器与服务器3之间的数据传输,无需对传感器的安装进行复杂的布线操作,有利于提升传感器安装便捷性,有效的改善了传感器的安装工艺,同时,基于5g数据传输,可以有效的保障数据传输稳定安全性。

[0081]

以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。