1.本发明涉及复合材料,更具体地涉及一种复合粉体及其制备方法和在散热涂层中的应用。

背景技术:

2.随着科技水平的不断发展,生活中的家用电器和电子设备的功率密度不断增大。随之而来的就是各种设备产生热量的大幅度提升。如果无法将电子设备产生的废热及时散发到周围环境中而在设备内部产生局部热点,轻则会降低设备的使用寿命,重则会影响设备的正常运行甚至造成安全隐患。

3.现有大功率电器的常用散热方式有风冷、水冷等主动散热模式。但是这些散热模式所需设备结构复杂、需要占用大量空间,不符合目前电子设备小型化和轻量化的趋势,而且运用这种散热模式的散热设备还会进一步增加电子设备的使用功耗,不利于节能减排和降低使用成本。目前,越来越多的电子设备开始使用散热涂层等被动散热模式来排除电子设备使用过程中产生的废热。

4.石墨烯作为目前导热性能最好的材料之一,其理想的导热系数可以达到5300w/k

·

m2,可以用作散热涂层的导热填料,大幅度提高散热涂层的导热能力。cn112175512a、cn113956697a、cn111269592a、cn109021633a等均涉及石墨烯基散热涂料的研究。但是,石墨烯是典型的二维材料,面内和面间的性能有着非常大的差异性。具体地,在导热领域的应用中,石墨烯的面内热导率远高于面间热导率。热量更容易沿着石墨烯的面内方向进行传导。因此,石墨烯在散热涂层中的分布形态对石墨烯基散热涂层在特定方向上的导热性能有着重大的影响。通常来说,石墨烯填料的面内方向倾向于与涂层的铺展方向一致,而与涂层的厚度方向垂直,这种现象在刮涂形成的涂层中更加明显。这种现象会造成石墨烯基散热涂层的横向导热系数远高于纵向导热系数。同时,由于石墨烯的厚度很薄,石墨烯之间非常容易团聚,造成石墨烯在散热涂层中分布不均匀,降低散热涂层的导热性能。

技术实现要素:

5.为了解决上述现有技术中的石墨烯基散热涂层的横向导热系数远高于纵向导热系数和在涂层中不易分散的问题,本发明提供一种复合粉体及其制备方法和在散热涂层中的应用。

6.本发明的一个方面提供一种复合粉体,其包括石墨烯和二氧化硅微球,所述石墨烯和所述二氧化硅微球之间通过化学键结合在一起,所述石墨烯的平均横向尺寸为5-30μm,所述二氧化硅微球的粒径为0.5-20μm。

7.优选地,所述石墨烯的平均横向尺寸和所述二氧化硅微球的直径的比例为1-10。

8.优选地,所述石墨烯和所述二氧化硅微球的质量比为10:3。

9.优选地,所述石墨烯的平均横向尺寸为22μm。

10.优选地,所述石墨烯的片层厚度为1-3原子层。在优选的实施例中,所述石墨烯的

片层厚度小于3nm。

11.优选地,所述二氧化硅微球的粒径为3-10μm。

12.优选地,所述二氧化硅微球的表面修饰有羟基和羧基。

13.本发明的另一个方面提供一种复合粉体的制备方法,其包括如下步骤:s1,对石墨烯表面进行改性,使石墨烯表面带有羟基、羧基、环氧基、酰基、氨基等有机基团中的至少一种或其组合,得到改性石墨烯;s2,选取表面修饰有羟基和羧基中的至少一种有机基团的二氧化硅微球,然后使改性石墨烯表面的有机基团和二氧化硅微球表面的有机基团发生反应,将石墨烯和二氧化硅微球通过化学键结合在一起。

14.优选地,所述石墨烯和所述二氧化硅微球的质量比为1-5。

15.优选地,所述步骤s1包括:将石墨烯加入有机溶剂中剪切分散,得到石墨烯分散液a;然后将改性剂加入石墨烯分散液a中反应,得到改性石墨烯分散液b。在优选的实施例中,有机溶剂为n-甲基吡络烷酮或单宁酸溶液。在优选的实施例中,剪切速率为10000rpm。在优选的实施例中,改性剂为环氧有机硅烷或硅烷偶联剂(例如kh560硅烷偶联剂)。在优选的实施例中,改性在80-90℃恒温环境中进行。

16.优选地,所述步骤s1包括:在浓硫酸中加入过硫酸钾和五氧化二磷得到氧化剂a;将石墨烯加入氧化剂a中反应,得到混合液b;加水稀释混合液b,得到改性石墨烯分散液c;离心水洗干燥得到改性石墨烯;改性石墨烯加入水中剪切分散,得到改性石墨烯分散液d。在优选的实施例中,剪切速率为50000rpm。

17.优选地,所述步骤s2包括:将二氧化硅微球加入改性石墨烯分散液b中反应,得到复合粉体。在优选的实施例中,复合在100℃恒温环境中进行。

18.优选地,所述步骤s2包括:将二氧化硅微球加入改性石墨烯分散液d中,升温搅拌,搅拌过程中缓慢加入盐酸,得到复合粉体分散液e;离心,得到复合粉体。在优选的实施例中,盐酸为37%盐酸。

19.本发明的又一个方面提供一种复合粉体在散热涂层中的应用,其应用包括:通过复合粉体提供散热涂料,然后使散热涂料形成散热涂层。

20.优选地,所述提供散热涂料的步骤包括:将复合粉体加入分散介质中剪切分散,得到复合粉体分散液c;将结构粘结剂加入复合粉体分散液c中,在搅拌过程中加入助剂得到散热涂料。在优选的实施例中,剪切速率为5000rpm。在优选的实施例中,搅拌速率为800rpm。

21.优选地,该散热涂料还包括结构粘合剂、分散介质和助剂。更优选地,所述结构粘结剂为环氧树脂、有机硅树脂、聚酰亚胺树脂、氟树脂中的一种或多种。更优选地,所述分散介质为甲苯、二甲苯、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、乙酸乙酯、丙酮中的一种或几种。更优选地,所述助剂包括分散剂、润湿剂、消泡剂、防沉剂、防闪锈剂、增粘剂、增稠流变助剂、流平助剂、成膜助剂、固化剂中的一种或多种。

22.优选地,所述形成散热涂层的步骤包括:将所述散热涂料涂覆在基材上,加热固化形成散热涂层。在优选的实施例中,在80-180℃下加热进行涂层固化。更优选地,基材为金属、无机非金属或有机材料。在优选的实施例中,基材为不锈钢板、玻璃板、或马口铁板。更优选地,所述散热涂料通过喷涂、刮涂、旋涂或浸镀形成散热涂层。

23.根据本发明的复合粉体及其制备方法和在散热涂层中的应用,其中的石墨烯作为

散热涂层的导热填料,可以提高散热涂层的导热系数,其中的二氧化硅微球可作为支撑物调控石墨烯在散热涂层中的分布角度,增加面内方向沿涂层厚度方向排布的石墨烯填料的比例,从而使散热涂层能够同时具有很高的横向热导率和纵向热导率。而且,与石墨烯与二氧化硅的简单混合相比,根据本发明的复合粉体中的二氧化硅微球还可以改善石墨烯在散热涂层中的分散性并提高散热涂层的耐热性。总之,根据本发明的复合粉体,二氧化硅微球不仅可以提高涂料的耐热性能,而且可以阻碍石墨烯的团聚、改善石墨烯在涂料中的分散性,还可以改变石墨烯在涂层中的取向分布,增加垂直于基底方向的取向比例,从而使涂层同时拥有优秀的横向和纵向导热性能,即通过二氧化硅微球对石墨烯在散热涂层中的分布形态进行调控,增加面内方向沿涂层厚度方向排布的石墨烯填料的比例,所得到的散热涂层不仅具有较高的横向导热系数以扩大散热面积,而且具有较高的纵向导热系数以提高向周围环境散热的热通量。

附图说明

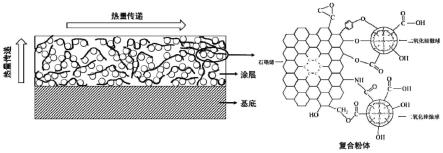

24.图1是根据本发明的实施例1的散热涂层的内部微观结构示意图;

25.图2是根据本发明的实施例2的散热涂层的内部微观结构示意图;

26.图3是根据本发明的对比例1的散热涂层的内部微观结构示意图;

27.图4是根据本发明的对比例2的散热涂层的内部微观结构示意图;

28.图5是根据本发明的对比例3的散热涂层的内部微观结构示意图;

29.图6是根据本发明的对比例4的散热涂层的内部微观结构示意图。

具体实施方式

30.下面结合附图,给出本发明的较佳实施例,并予以详细描述。

31.实施例1

32.1.1复合粉体的制备

33.(1)称取10g石墨烯(液相剥离法制备,氧含量小于3at.%,平均横向尺寸22μm,片层厚度小于3nm)、3g二氧化硅微球(粒径3μm,表面修饰有羟基和羧基,购自中科雷鸣科技有限公司)、100gn-甲基吡络烷酮(acs,98%),0.5g环氧有机硅烷(sh-023-7,枣阳四海化工有限公司),0.2g 37%盐酸,备用。在本实施例中,这里的石墨烯选用区别于氧化石墨烯或改性石墨烯的不带基团且缺陷少的粉体。

34.(2)将10g石墨烯加入100gn-甲基吡络烷酮中剪切分散,剪切速率为10000rpm,剪切时间为2h,得到石墨烯分散液a。

35.(3)将0.5g环氧有机硅烷加入步骤(2)所得的石墨烯分散液a中搅匀,在80℃恒温环境中反应8h,得到改性石墨烯分散液b。应该理解,环氧有机硅烷在有机硅烷中特别加入了环氧基,实际上有机硅烷中不仅含有环氧基,而且还有羟基、苯基、甲基、羰基等多种基团,这里的环氧有机硅烷改性的目的不仅是在石墨烯表面引入环氧基,而是同时引进多种基团,方便和二氧化硅进行化学键结合,特别地,环氧基可以改善石墨烯和树脂的结合情况。

36.(4)将3g二氧化硅微球加入步骤(3)所得的改性石墨烯分散液b中搅匀,升温至100℃恒温反应12h。反应结束后将分散液中的粉体通过离心法分离,得到复合粉体。

37.1.2散热涂料的制备

38.(1)称取1.1中制备的复合粉体3g、60g二甲苯(acs,98.5%)、60g有机硅树脂(hg-43,中昊晨光化工),备用。

39.(2)将3g复合粉体加入60g二甲苯中剪切分散,剪切速率为5000rpm,剪切时间为0.5h,得到复合粉体分散液c。

40.(3)将60g有机硅树脂加入步骤(2)所得的复合粉体分散液c中搅匀,搅拌速率为800rpm,搅拌时间为0.5h,在搅拌过程中加入流平剂和防沉剂,得到散热涂料。

41.1.3散热涂层的制备

42.(1)将散热涂料刮涂于不锈钢板上。

43.(2)将步骤(1)所得的涂覆有涂层的不锈钢板放入180℃的烘箱中加热3h进行涂层固化,结束后将涂有涂层的不锈钢板取出。

44.实施例2

45.2.1复合粉体的制备

46.(1)称取10g石墨烯(液相剥离法制备,氧含量小于3at.%,平均横向尺寸10μm,片层厚度小于3nm)、3g二氧化硅微球(粒径10μm,表面修饰有羟基和羧基,购自中科雷鸣科技有限公司)、1kg去离子水、1g单宁酸(acs)、10gkh560硅烷偶联剂,备用。

47.(2)将1g单宁酸加入1kg去离子水中,800rpm搅拌0.5h,得到单宁酸溶液a。

48.(3)将10g石墨烯加入步骤(2)所得的单宁酸溶液a中剪切分散,剪切速率为10000rpm,剪切时间为1h,得到石墨烯分散液b。

49.(4)将10gkh560硅烷偶联剂加入步骤(3)得到的石墨烯分散液b中搅匀,升温至90℃恒温反应12h,得到改性石墨烯分散液c。

50.(5)将3g二氧化硅微球加入步骤(4)所得的改性石墨烯分散液c中搅匀,85℃恒温反应8h。反应结束后将分散液中的粉体通过离心法分离,得到复合粉体。

51.2.2散热涂料的制备

52.(1)称取2.1中制备的复合粉体3g、60gn-甲基吡络烷酮(acs,98%)、60g聚酰亚胺树脂(paa-2,福润特塑胶新材料有限公司),备用。

53.(2)将3g复合粉体加入60gn-甲基吡络烷酮中剪切分散,剪切速率为5000rpm,剪切时间为0.5h,得到复合粉体分散液。

54.(3)将60g聚酰亚胺树脂加入步骤(2)所得的复合粉体分散液中搅匀,搅拌速率为800rpm,搅拌时间为0.5h,在搅拌过程中加入流平剂和防沉剂,得到散热涂料。

55.2.3散热涂层的制备

56.(1)将散热涂料喷涂于玻璃板上。

57.(2)将步骤(1)所得的涂覆有涂层的玻璃板放入120℃的烘箱中加热4h进行涂层固化,结束后将涂有涂层的玻璃板取出。

58.实施例3

59.3.1复合粉体的制备

60.(1)称取10g石墨烯(液相剥离法制备,氧含量小于3at.%,平均横向尺寸22μm,片层厚度小于3nm)、100ml浓硫酸(98%)、2g过硫酸钾、2g五氧化二磷、3kg去离子水,3g二氧化硅微球(粒径10μm,表面修饰有羟基和羧基,购自中科雷鸣科技有限公司)、10ml 37%盐酸,

备用。

61.(2)将100ml浓硫酸加入反应釜中,冷却至0℃,之后缓慢加入2g过硫酸钾和2g五氧化二磷,搅拌均匀后升温至80℃,得到氧化剂a。

62.(3)将10g石墨烯加入步骤(2)得到的氧化剂a中,搅拌反应4h,之后冷却至室温,得到混合液b。

63.(4)用500ml去离子水稀释步骤(3)得到的混合液b,之后静置8h,得到改性石墨烯分散液c。

64.(5)将步骤(4)得到的改性石墨烯分散液c离心并用大量去离子水清洗沉淀物,之后放入80℃的烘箱中干燥,得到改性石墨烯。

65.(6)将步骤(5)得到的改性石墨烯加入500g去离子水中剪切分散,剪切速率为50000rpm,剪切时间为1h,得到改性石墨烯分散液d。

66.(7)将3g二氧化硅微球加入步骤(6)得到的改性石墨烯分散液d中,升温至80℃,800rpm搅拌6h,搅拌过程中缓慢加入10ml 37%盐酸,得到复合粉体分散液e。

67.(8)将步骤(7)得到的复合粉体分散液e离心,得到复合粉体。

68.3.2散热涂料的制备

69.(1)称取3.1中制备的复合粉体3g、60g二甲苯(acs,98.5%)、60g环氧树脂(ydf-170,国都化工)、36g聚酰胺固化剂(g-640,国都化工),备用。

70.(2)将3g复合粉体加入60g二甲苯中剪切分散,剪切速率为5000rpm,剪切时间为0.5h,得到复合粉体分散液。

71.(3)将60g环氧树脂加入步骤(2)所得的复合粉体分散液中搅匀,搅拌速率为800rpm,搅拌时间为0.5h,在搅拌过程中加入聚酰胺固化剂、流平剂和防沉剂,得到散热涂料。

72.3.3散热涂层的制备

73.(1)将散热涂料刮涂于马口铁板上。

74.(2)将步骤(1)所得的涂覆有涂层的马口铁板放入80℃的烘箱中加热8h进行涂层固化,结束后将涂有涂层的马口铁板取出。

75.对比例1

76.相比实施例1,该对比例在散热涂料的制备过程中未使用复合粉体,而是改用石墨烯,其组成为:3g石墨烯(液相剥离法制备,氧含量小于3at.%,平均横向尺寸22μm,片层厚度小于3nm)、60g二甲苯(acs,98.5%)、60g有机硅树脂(hg-43,中昊晨光化工)。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

77.对比例2

78.相比实施例1,该对比例在散热涂料的制备过程中未使用复合粉体,而是改用未复合的石墨烯和二氧化硅微球,其组成为:2.3g石墨烯(液相剥离法制备,氧含量小于3at.%,平均横向尺寸22μm,片层厚度小于3nm)、0.7g二氧化硅微球(粒径3μm,表面修饰有羟基和羧基,购自中科雷鸣科技有限公司)、60g二甲苯(acs,98.5%)、60g有机硅树脂(hg-43,中昊晨光化工)。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

79.对比例3

80.相比实施例1,该对比例在复合粉体的制备过程中使用粒径为0.1μm的二氧化硅微球。按照实施例1的1.1的记载制备复合粉体。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

81.对比例4

82.相比实施例1,该对比例在复合粉体的制备过程中使用粒径为30μm的二氧化硅微球。按照实施例1的1.1的记载制备复合粉体。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

83.对比例5

84.相比实施例1,该对比例在复合粉体的制备过程中使用平均横向尺寸为1μm的石墨烯。按照实施例1的1.1的记载制备复合粉体。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

85.对比例6

86.相比于实施例1,该对比例在复合粉体的制备过程中添加了1g的二氧化硅微球(石墨烯与二氧化硅微球的质量比为10)。按照实施例1的1.1的记载制备复合粉体。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

87.对比例7

88.相比于实施例1,该对比例在复合粉体的制备过程中添加了20g的二氧化硅微球(石墨烯与二氧化硅微球的质量比为0.5)。按照实施例1的1.1的记载制备复合粉体。按照实施例1的1.2的记载配制散热涂料。按照实施例1的1.3的记载制备散热涂层。

89.测试方法

90.涂层导热系数测试方法为将涂层连同涂覆基底一起放入导热测试仪中检测,测试结果经计算去除基底影响,得到涂层的导热系数,纵向导热系数的测试方向为涂层的厚度方向,横向导热系数的测试方向为涂层的铺展方向。

91.涂层耐热温度的测试方法依据gb/t 1735-2009。

92.实施例1-3和对比例1-2中所得涂层的性能测试结果参见下表1。

93.表1实施例1-3和对比例1-7的性能参数比较表

94.由表1可知,使用本发明的复合粉体的散热涂层性能优异,横向和纵向导热系数都很高,耐热性能也很优秀。而在对比例1中,涂层的横向和纵向导热系数不仅低于实施例1中的涂层,而且二者相差很大,纵向导热系数很低,无法满足散热涂层的导热需求。图3是对比例1中的散热涂层的内部微观结构示意图。从图3中可以看出,石墨烯填料在涂层中的排列通常具有取向性,其面内方向倾向于与涂层的铺展方向一致,而与涂层的厚度方向垂直,这会导致涂层的横向导热系数远高于纵向导热系数,而且石墨烯填料通常不易分散,所以涂层的横向和纵向导热系数均不理想。图1和图2是实施例1和实施例2中散热涂层的内部微观结构示意图(图1和图2显示的涂层内部微观结构的差异是由实施例1和实施例2中石墨烯横向尺寸和二氧化硅微球粒径的差异引起的)。从图1和图2中可以看出,本发明的复合粉体中的二氧化硅微球可作为支撑物调控石墨烯在涂层中的分布角度,增加面内方向沿涂层厚度方向排布的石墨烯填料的比例,从而使涂层能够同时具有很高的横向导热系数和纵向热导系数。而且二氧化硅微球还可以阻碍石墨烯的团聚、改善石墨烯在涂层中的分散性并提高涂层的耐热性能。在对比例2中,石墨烯和二氧化硅微球只是简单的混合在一起,并未通过化学键复合。所以,虽然少部分石墨烯填料可以借助二氧化硅微球的支撑作用改变分布角度,略微改善涂层的纵向导热系数,但是石墨烯的分散性得不到改善,甚至会由于二氧化硅微球的挤压而产生偏聚和团聚,造成导热系数的低下。在对比例3中,由于二氧化硅微球的

粒径过小,二氧化硅微球只是填充在石墨烯填料的缝隙中,调节石墨烯填料分布角度的效果有限,因此涂层的纵向导热系数没有明显的改善。在对比例4中,由于二氧化硅微球的粒径过大,二氧化硅微球堆积时会留下很大的间隙空间(见图6)。这些间隙空间难以被分布于二氧化硅微球表面的石墨烯填料所填充,因此导热系数很低,进而会影响涂层整体的导热性能。而且粒径过大的二氧化硅微球会占据涂层很大的体积空间,造成石墨烯填料在涂层中的体积浓度过低,进一步降低涂层的导热系数。在对比例5中,石墨烯粉体的横向尺寸过小,这会增加石墨烯填料间的接触面积,从而增大石墨烯填料间的接触热阻,进而降低涂层整体的热导率。在对比例6中,二氧化硅微球在复合粉体中的质量占比过低,虽然一定程度上改善了涂层的横向和纵向导热性能,但是效果不够明显。在对比例7中,石墨烯在复合粉体中的质量占比过低,导致涂层缺乏足够的导热填料来改善其导热性能,因此涂层的横向和纵向热导率均不理想。

95.以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。