1.本发明属于自动化设备技术领域,具体的为一种片料分离机。

背景技术:

2.随着社会经济的发展,对食品安全标准的要求越来越高。传统的食品保鲜大多采用在包装袋或包装盒内放置脱氧剂或干燥剂的形式进行,这种方式存在一定的安全风险,即当脱氧剂或干燥剂的包装袋产生破裂时,容易造成食品污染而无法食用。因此,一种更加安全可靠的食品保鲜卡得到快速推广应用,要一种采用纸片为载体,完全杜绝因漏粉而污染食品的风险。

3.保鲜卡采用纸片为载体,浸渍吸附食用酒精等制作而成;通过保鲜气体的缓慢释放,使用时能在被保鲜食品的周围形成一定浓度的气相保护层,使其不受被保鲜食品的ph值影响。在如保鲜卡的片料的工业化生产过程中,需要经过如下工序:

4.工序1:生产尺寸较大的大片料,该大片料的两侧表面均复合有薄膜;

5.工序2:采用模切方式对大片料进行模切,在大片料上模切出用于将其分离成设定尺寸的小片料的切痕,大片料的四周边缘预留有边缘保护区4;具体的,切痕包括第一切痕5和第二切痕6,交错的第一切痕5和第二切痕6之间围成的区域即为小片料,如图1所示;小片料之间以及小片料与边缘保护区4之间相互粘连在一起,避免在转运过程中导致小片料的四周边缘被污染或产生变形;

6.工序3:利用人工将大片料分离成小片料,并按照要求堆垛装盒;具体的,如图2所示,将大片料分离为小片料的分离过程包括如下步骤:

7.(1)剥离边缘保护区4,得到初始片料1;

8.(2)沿着第一切痕5从初始片料1上分离出一次分离片料2;

9.(3)沿着第二切痕6从一次分离片料2上分离出二次分离片料3,该二次分离片料3即为最终分离得到的小片料;

10.工序4:根据不同的使用功能要求,对小片料进行后处理,如使小片料饱和吸收酒精以得到保鲜卡。

11.由上述保鲜卡的工业化生产工序可知,工序3中需要采用人工依次将初始片料1分离成一次分离片料2和二次分离片料3,并按照要求堆垛装盒,不仅生产效率低下,而且浪费人力。

技术实现要素:

12.有鉴于此,本发明的目的在于提供一种片料分离机,能够自动分离片料并装盒,以提高生产效率并降低人力成本。

13.为达到上述目的,本发明提供如下技术方案:

14.一种片料分离机,包括片料夹持分离装置和片料取料组件;所述片料夹持分离装置包括至少一级夹持分离组件,令所述夹持分离组件按序依次命名为第1级夹持分离组件,

第2级夹持分离组件,

……

,第i级夹持分离组件,

……

,第n级夹持分离组件;其中,n≥1,i=1,2,

……

, n;所述夹持分离组件包括:

15.进料机构,用于驱动待分离片料进料;

16.压料机构,用于压紧固定待分离片料;

17.夹持分离机构,用于从所述压料机构处分离所述待分离片料;

18.接料机构,用于接收经所述夹持分离机构分离得到的分离片料;

19.所述第i级夹持分离组件的接料机构设为至少一个,第i 1级夹持分离组件与所述第i 级夹持分离组件的接料机构一一对应设置,且所述第i级夹持分离组件的接料机构与所述第 i 1级夹持分离组件的进料机构之间设有片料转移机构;

20.所述第n级夹持分离组件与所述片料取料组件之间设有排料机构,所述排料机构用于对经所述片料夹持分离装置分离得到的片料按照设定排布要求进行排料;所述取料组件用于将经所述排料机构排料后的片料并放入对应的片料盒内。

21.进一步,所述压料机构包括与待分离片料的表面平行的压料承载板和用于将所述待分离片料压紧固定在所述压料承载板上的压料组件,所述进料机构用于驱动所述待分离片料沿着与所述压料承载板平行的方向向前进料。

22.进一步,所述压料组件包括与所述压料承载板平行的压料板和用于驱动压料板相对于所述压料承载板移动的压料驱动机构。

23.进一步,当所述压料机构和所述接料机构内具有与所述片料表面平行且位于竖直方向上的承载板时,所述承载板上设有防夹料结构;所述防夹料结构采用与所述承载板一体成型的防夹料凸起;或,所述防夹料结构采用安装在所述承载板上的防夹料板。

24.进一步,当所述第i级夹持分离组件的接料机构设为至少两个时,所述第i级夹持分离组件还包括放料移动机构,所述放料移动机构用于驱动所述第i夹持分离组件的夹持分离机构移动以将分离得到的分离片料放入对应的所述接料机构;或,所述放料移动机构用于驱动所述第i级夹持分离组件的接料机构移动、以从所述夹持分离机构接收分离得到的分离片料。

25.进一步,所述夹持分离机构包括用于夹持片料的夹持机构和用于驱动所述夹持机构转动以分离片料的转动驱动机构。

26.进一步,所述夹持机构包括夹持驱动机构和相对设置的第一夹持面、第二夹持面;所述第一夹持面与第二夹持面之间相互平行,所述夹持驱动机构驱动所述第一夹持面与第二夹持面之间相向运动以夹持待分离片料,或所述夹持驱动机构驱动所述第一夹持面与第二夹持面之间相背运动以松开分离得到的分离片料。

27.进一步,所述夹持机构包括第一分离夹板,所述第一夹持面设置在所述第一分离夹板上,所述第二夹持面相对于所述分离转轴固定设置。

28.进一步,所述第二夹持面设置在所述分离转轴上;或,还包括相对于所述分离转轴固定设置的第二分离夹板,所述第二夹持面设置在所述第二分离夹板上。

29.进一步,所述夹持机构包括第三分离夹板和第四分离夹板,所述第一夹持面设置在所述第三分离夹板上,所述第二夹持面设置在所述第四分离夹板上;所述第三分离夹板和第四分离夹板均可相对于所述分离转轴移动,所述夹持驱动机构上设有两个可相向或相背移动的夹指,所述第三分离夹板和第四分离夹板分别安装在两个所述夹指上。

30.进一步,所述转动驱动机构包括分离转轴和用于驱动所述分离转轴转动的转动动力组件,所述分离转轴与所述第一夹持面平行,所述夹持机构与所述分离转轴同步转动。

31.进一步,所述排料机构包括相互垂直的进料通道和排料通道,所述进料通道与所述排料通道之间设有连通区,所述连通区分别所述进料通道和所述排料通道相连通,还包括:

32.进料推料机构,用于将所述进料通道内的片料推送至所述连通区;

33.排料推料机构,用于将所述连通区内的片料推送至所述排料通道。

34.进一步,所述排料通道内设有用于控制片料排料数量的排料控制机构,所述排料控制机构包括排料挡料板,所述排料推料机构包括用于将片料推送至所述排料挡料板的排料推料板;所述排料挡料板与所述排料推料板之间相对设置,且所述排料控制机构还包括用于调节所述排料挡料板的位置以控制排料数量的挡料板位置调节机构。

35.进一步,所述排料挡料板与所述排料推料板之间设有用于防止片料倾倒的防倾倒结构;所述防倾倒结构包括分别设置在所述排料挡料板和所述排料推料板相向的侧面上并用于使片料朝向所述排料挡料板所在的一侧倾斜的挡料板斜面和推料板斜面。

36.进一步,所述片料取料组件包括用于从所述排料通道夹取片料并将片料放入对应的片料盒内的片料夹取机构和用于将装盒后的片料转运到设定位置的片料转运机构,所述片料转运机构包括用于使片料在片料盒内规整排布的片料整理组件。

37.本发明的有益效果在于:

38.本发明的片料分离机,通过设置片料夹持分离装置以分离片料,通过设置排料机构以将分离得到的片料按照设定的排布要求进行排料,而后经由取料机构将排布完成的片料放入到对应的片料盒内,实现片料装盒,如此,即可一次性自动实现片料分离和装盒,能够有效提高效率并降低人力成本;具体的,片料夹持分离装置中,利用进料机构驱动待分离片料进料,而后利用压料机构将待分离片料压紧固定,再利用夹持分离机构从待分离片料上分离得到分离片料,最后将分离片料转移到接料机构上,如此,利用夹持分离组件可实现自动分离片料的技术目的,能够有效提高效率和降低成本;通过将夹持分离组件设为多级,可对片料连续进行多次夹持分离作业,从而可一次性将片料分离为最小单元。如片料上具有交错的第一压痕和第二压痕时,此时可设置两级夹持分离组件,初始片料为第一级夹持分离组件中的待分离片料,利用第一级夹持分离组件将初始片料沿着第一压痕分离得到一次分离片料;一次分离片料作为第二级夹持分离组件的待分离片料,利用第二级夹持分离组件将一次分离片料沿着第二压痕分离得到二次分离片料,从而一次性实现多次分离作业并将片料分离成最小的单元。

39.通过在夹持分离组件内设置夹持分离机构,利用夹持机构将待分离片料夹紧,而后利用转动驱动机构驱动夹持机构转动,将夹紧部分片料沿着对应的切痕从待分离片料上分离出来,得到分离片料;夹持机构转动到位后,夹持机构松开分离片料,从而可以实现自动分离片料的技术目的,以提高效率和降低成本。

40.具体的,夹持分离机构分离片料的过程如下:

41.转动驱动机构驱动夹持机构转动到夹持位置时,利用夹持驱动机构驱动第一夹持面和第二夹持面相向运动,将待分离片料的待分离部分夹紧;

42.利用转动驱动机构驱动夹持机构转动,在第一夹持面和第二夹持面的夹持作用

下,将片料的待分离部分沿着对应的切痕分离下来,实现将片料分离的技术目的;

43.继续利用转动驱动机构驱动夹持机构转动,当夹持机构转动到落料位置时,利用夹持驱动机构驱动第一夹持面和第二夹持面相背运动,松开分离下来的片料。

附图说明

44.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

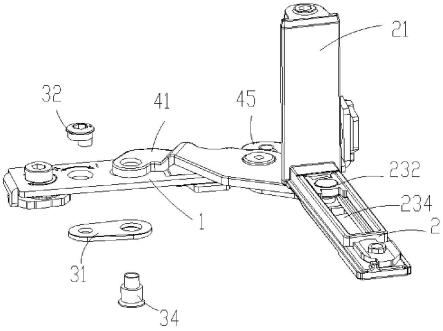

45.图1为初始片料的结构示意图;

46.图2为将初始片料分离为小片料的过程图;

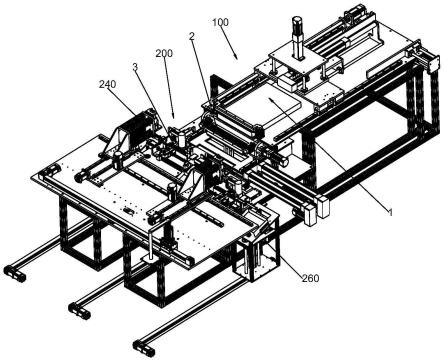

47.图3为本发明片料分离机实施例的结构示意图;

48.图4为本发明片料夹持分离装置实施例的结构示意图;

49.图5为第一级夹持分离组件的进料机构的结构示意图;

50.图6为第一级夹持分离组件和第二夹持分离组件的结构示意图;

51.图7为图6的a详图;

52.图8为图6的后轴测图;

53.图9为第一级夹持分离组件的夹持分离机构的结构示意图;

54.图10为图9的后轴测图;

55.图11为第一级夹持分离组件的夹持分离机构的第二种结构示意图;

56.图12为第一级夹持分离组件的接料机构的第一种结构示意图;

57.图13为图12的轴测图;

58.图14为第一级夹持分离组件的接料机构的第二种结构示意图;

59.图15为第二级夹持分离组件的结构示意图;

60.图16为图15的b详图;

61.图17为第二级夹持分离组件的压料机构的结构示意图;

62.图18为第二级夹持分离组件的夹持分离机构的第一种结构示意图;

63.图19为第二级夹持分离组件的夹持分离机构的第二种结构示意图;

64.图20为排料机构的结构示意图;

65.图21为图20的c-c剖视图;

66.图22为排料机构的立体图;

67.图23为取料组件的结构示意图;

68.图24为图23的d详图;

69.图25为片料整理组件的结构示意图;

70.图26为片料转运机构的结构示意图。

71.附图标记说明:

72.1-初始片料;2-一次分离片料;3-二次分离片料;4-边缘保护区;5-第一切痕;6-第二切痕;

73.100-第一级夹持分离组件;101-压料承载板;102-第一安装板;103-开料推杆;104-开料推板;105-伺服电缸;106-电缸杆;107-开料连接板;108-推料滑板;109-直线滑轨;110

‑ꢀ

行程滚珠丝杆;111-滚珠丝杆电机;112-第二安装板;113-直线导向杆;114-伺服

电缸;115

‑ꢀ

来料整料挡板;116-来料整料推板;117-来料整料驱动机构;

74.120-压料组件;121-压料板;122-压料驱动机构;

75.131-第一夹持面;132-第二夹持面;133-分离转轴;134-安装座;135-转动动力组件; 136-第一分离夹板;137-夹持动力装置;138-第二分离夹板;139-第三分离夹板;140-第四分离夹板;141-夹指;

76.150-接料机构;151-料槽底板;152-第一料槽侧挡板;153-第二料槽侧挡板;154-片料转移升降机构;155-料槽推料孔;156-料槽推料块;157-料槽推料驱动机构;

77.161-放料滑轨;162-放料滑块;163-放料动力装置;

78.200-第二级夹持分离组件;201-压料承载板;202-压料槽;203-压料槽底板;204-防夹料凸起;205-防夹料板;206-伺服电缸;207-进料连接件;208-进料推板;209-压料组件; 210-接料底板;211-进料通道;212-排料通道;213-连通区;214-进料推料板;215-气缸; 216-排料导向杆;217-高度调节板;218-安装板;219-竖直导向杆;220-高度调节动力组件; 221-排料推料板;224-排料挡料板;225-螺纹丝杆;226-伺服电机;227-排料滑板;228

‑ꢀ

连接杆;229-腰形圆孔;230-直线导轨;231-挡料板斜面;232-推料板斜面;233-挡料板让位槽;

79.240-夹爪机构;241-夹料夹指;242-夹爪控制装置;243-竖向丝杆;244-竖向调节块; 245-竖向导向杆;246-安装板;247-横向滑块;248-齿条;249-横向轨道;250-横向驱动电机;251-纵向轨道;252-纵向滑块;253-纵向驱动电机;254-固定底板;255-滑动底板;

80.260-片料装盒整理组件;261-安装支架;262-片料盒;263-托板;264-摆动转轴;265

‑ꢀ

固定安装板;266-升降安装板;267-轴座;268-升降导向杆;269-升降导向套;270-升降动力装置;271-摆动驱动气缸;272-振动板;273-第二振动器;274-端部定位板;275-侧部定位板;276-转运轨道;277-转运滑块;278-转运驱动机构。

具体实施方式

81.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

82.本发明所述的“片料”指厚度为0.5-5mm的片状材料,如酒精保鲜片、纤维干燥片等;所述的“表面”指片料中面积最大的一个面。

83.本发明所述的“向前”指片料按照工序流程的流转方向,即片料从从前一工序向后一工序流转的方向即为“向前”。

84.如图3所示,为本发明片料分离机实施例的结构示意图。本实施例的片料分离机,包括片料夹持分离装置和片料取料组件。具体的,片料夹持分离装置,包括至少一级夹持分离组件,令夹持分离组件按序依次命名为第1级夹持分离组件,第2级夹持分离组件,

……

,第 i级夹持分离组件,

……

,第n级夹持分离组件;其中,n≥1,i=1,2,

……

,n。

85.每一级夹持分离组件均包括:进料机构,用于驱动待分离片料进料;压料机构,用于压紧固定待分离片料;夹持分离机构,用于从压料机构处分离待分离片料;接料机构,用于接收经夹持分离组件分离得到的分离片料。具体的,第i级夹持分离组件的接料机构设为至少一个,第i 1级夹持分离组件与第i级夹持分离组件的接料机构一一对应设置,且第i级夹持分离组件的接料机构与第i 1级夹持分离组件的进料机构之间设有片料转移机构,经

第i 级夹持分离组件分离得到的分离片料为第i 1级夹持分离组件的待分离片料。

86.第n级夹持分离组件与片料取料组件之间设有排料机构,排料机构用于对经片料夹持分离装置分离得到的片料按照设定排布要求进行排料;取料组件用于将经排料机构220排料后的片料并放入对应的片料盒内。

87.如图3所示,为本发明片料夹持分离装置实施例的结构示意图。本实施例片料夹持分离装置包括两级夹持分离组件,分别为第一级夹持分离组件100和第二级夹持分离组件200,第一级夹持分离组件100用于从初始片料1上沿着第一切痕5分离出一次分离片料2,第二级夹持分离组件200用于从一次分离片料2上沿着第二切痕5分离出二次分离片料3。

88.具体的,本实施例的第一级夹持分离组件100包括:

89.进料机构,用于驱动待分离片料进料,此时的待分离片料即为初始片料1,进料机构驱动初始片料1每次向前进料的距离等于相邻两条第一切痕5之间的间距;令第一级夹持分离组件100的进料机构为第一进料机构;

90.压料机构,用于压紧固定待分离片料,即压紧固定初始片料1,初始片料1被压紧固定后,压料机构前端露出一条第一切痕5,该露出的第一切痕5的前侧的部分即为初始片料1 中此次的待分离部分;令第一级夹持分离组件100的压料机构为第一压料机构;

91.夹持分离机构,用于从压料机构处分离待分离片料,即将初始片料1的待分离部分从初始片料1上分离下来;令第一级夹持分离组件100的夹持分离机构为第一夹持分离机构;

92.接料机构,用于接收经第一夹持分离机构分离得到的分离片料,此时的分离片料即为一次分离片料2;令第一级夹持分离组件100的接料机构为第一接料机构。

93.进一步,第一级夹持分离组件100中,第一压料机构包括与待分离片料的表面平行的压料承载板101和用于将待分离片料压紧固定在压料承载板101上的压料组件120,第一进料机构用于驱动待分离片料沿着与压料承载板101平行的方向向前进料。

94.如图4所示,第一级夹持分离组件100中,第一进料机构包括位于压料承载板101上方的第一安装板102,第一安装板102设有与其滑动配合的开料推杆103,开料推杆103的前端设有开料推板104;第一安装板102上设有用于驱动开料推杆102滑动的第一开料推料驱动机构。第一开料推料驱动机构采用伺服电缸105,伺服电缸105的电缸杆106与开料推杆103 之间相互平行,伺服电缸105的电缸杆106与开料推杆103设有开料连接板107相连,以驱动初始片料1每次向前移动设定的距离,本实施例中,第一开料推料驱动机构驱动初始片料 1每次向前移动的距离等于相邻两条第一压痕5之间的间距。具体的,第一级夹持分离组件 100中,第一进料机构还包括推料滑板108,压料承载板101上设有与开料推杆103平行的直线滑轨109,推料滑板108与直线滑轨109之间滑动配合,第一安装板102安装在推料滑板 108上,压料承载板101上设有用于驱动推料滑板108沿着直线滑轨109移动的第二来料推料驱动机构。本实施例的第二推料驱动机构包括行程滚珠丝杆110和与行程滚珠丝杆110传动连接的滚珠丝杆电机111,行程滚珠丝杆110与推料滑板108之间螺纹配合。具体的,第一级夹持分离组件100中,第一进料机构还包括第二安装板112,第二安装板112与推料滑板108之间设有直线导向杆113,第一安装板102与直线导向杆113滑动配合,第二安装板 112或推料滑板108上设有用于驱动第一安装板102沿着直线导向杆113移动的第三推料驱动机构。本实施例的直线导向杆113位于竖直方向,第三推料驱动机构可以为安装在第二安装板112

的伺服电缸114或气缸、液压缸、螺纹丝杆机构、齿轮齿条机构等,本实施例的第三推料驱动机构为安装在第二安装板112的伺服电缸114。

95.具体的,压料承载板101的左右两侧之间设有来料整料机构。本实施例的来料整料机构包括分别设置在压料承载板101左右两侧的来料整料挡板115和来料整料推板116,压料承载板101上设有用于驱动来料整料推板116朝垂直于来料整料挡板115的方向移动的来料整料驱动机构117。来料整料驱动机构117采用驱动来料整料推板116移动的气缸、液压缸、电动缸、螺纹丝杆机构或齿轮齿条机构,本实施例的来料整料驱动机构117采用驱动来料整料推板116移动的气缸。

96.进一步,第一级夹持分离组件100中,压料组件120包括与压料承载板101平行的压料板121和用于驱动压料板121相对于压料承载板101移动的压料驱动机构122。压料驱动机构122可以采用气缸、液压缸或电动缸等方式实现,本实施例的压料驱动机构122采用气缸。如图4所示,本实施例在压料板121的两端均设有气缸,气缸的缸体固定安装在压料承载板 101上,气缸的活塞杆与压料板121固定连接。通过控制两个气缸同步动作,从而可以驱动压料板121相对于压料承载板101移动,以夹紧或松开待分离的初始片料1。具体的,第一级夹持分离组件100中,压料组件120与第一进料机构之间具有一定的配合关系,即压料组件120将初始片料1压紧固定后,第一进料机构此时停止不动,当压料组件120将初始片料 1松开后,第一进料机构动作以驱动初始片料1向前进料。第一级夹持分离组件100中,压料承载板101位于水平方向,此时在压料承载板101上可以不设置防夹料结构。

97.进一步,第一级夹持分离组件100中,第一夹持分离机构包括用于夹持初始片料1的夹持机构和用于驱动夹持机构转动以分离初始片料的转动驱动机构。如图8和图9所示,本实施例的夹持机构包括夹持驱动机构和相对设置的第一夹持面131、第二夹持面132。第一夹持面131与第二夹持面132之间相互平行,夹持驱动机构驱动第一夹持面131与第二夹持面132 之间相向运动以夹持待分离的初始片料1,或夹持驱动机构驱动第一夹持面131与第二夹持面132之间相背运动以松开分离得到的一次分离片料2,松开后的一次分离片料2落入到第一接料机构内。本实施例的转动驱动机构包括分离转轴133和用于驱动分离转轴133转动的转动动力组件,分离转轴133与第一夹持面131平行,夹持机构与分离转轴133同步转动。具体的,本实施例的分离转轴133位于水平方向。

98.具体的,本实施例的转动驱动机构包括用于安装分离转轴133的安装座134,分离转轴 133转动配合安装在安装座134上,安装座134上设有用于驱动分离转轴133转动的转动动力组件135,本实施例的转动动力组件135采用伺服电机,该伺服电机的输出轴与分离转轴 133之间传动连接,即该伺服电机的输出轴与分离转轴133之间直接采用联轴器相连,也可以在伺服电机的输出轴与分离转轴133之间设置传动机构,不再累述。如此,利用转动动力组件135驱动分离转轴133转动,从而带动夹持机构同步转动,当夹持机构转动到第一压料机构所在的位置处时,夹持驱动机构驱动第一夹持面131与第二夹持面132之间相向运动以夹持待分离的初始片料1;而后转动驱动机构驱动夹持驱动机构朝向第一接料机构所在的方向转动,并从初始片料1上分离出一次分离片料2;当夹持机构转动到第一接料机构所在的位置处时,夹持驱动机构驱动第一夹持面131与第二夹持面132之间相背运动以松开分离得到的一次分离片料2,松开后的一次分离片料2落入到对应的第一接料机构内。

99.本实施例的夹持机构包括第一分离夹板136,第一夹持面131设置在第一分离夹板

136 上,第二夹持面132相对于分离转轴133固定设置。夹持驱动机构包括夹持动力装置137,夹持动力装置137位于第一分离夹板136与分离转轴133之间。具体的,第二夹持面132可以直接设置在分离转轴133上;当然,还可以相对于分离转轴133固定设置第二分离夹板138,将第二夹持面132设置在第二分离夹板138面向第一分离夹板136的一侧。本实施例的分离转轴133上固定安装有第二分离夹板138,第二夹持面132设置在第二分离夹板138面向第一分离夹板136的一侧。本实施例的夹持动力装置137设为两个并分别位于第一分离夹板136 的两端,此时第一夹持面131和第二夹持面132的两侧形成用于夹持或松开片料的出入口。当然,夹持动力装置137也可以设为一个并位于第一分离夹板136的其中一端,在一些实施例中,还可在第一分离夹板136的另一端与分离转轴133之间设有用于导向的导向机构,不再累述。夹持动力装置137可以采用气缸、液压缸或电动缸等方式实现,不再累述。本实施例的夹持动力装置137采用气缸。

100.当然,夹持驱动机构137还可以采用其他方式实现,如图10所示,夹持机构包括第三分离夹板139和第四分离夹板140,第一夹持面131设置在第三分离夹板139上,第二夹持面 132设置在第四分离夹板140上;第三分离夹板139和第四分离夹板140均可相对于分离转轴133移动,夹持动力装置137与分离转轴固定连接,且夹持动力装置137上设有两个可相向或相背运动的夹指141,第三分离夹板139和第四分离夹板140分别安装在夹持动力装置 137的两个夹指141上。具体的,此时的夹持动力装置137可以采用气动夹指。当然,在一些实施例中,夹持动力装置137设为两个并分别位于第三分离夹板139和第四分离夹板140 的两端;在一些实施例中,夹持动力装置137设为一个并位于第三分离夹板139和第四分离夹板140的其中一端。

101.进一步,如图11-13所示,第一级夹持分离组件100的第一接料机构150包括接料槽,接料槽包括料槽底板151,料槽底板151的两侧分别设有第一料槽侧挡板152和第二料槽侧挡板153。具体的,第一级夹持分离组件100中,第一夹持分离机构将从初始片料1上分离得到的一次分离片料2置于第一接料机构150中,且位于第一接料机构150中的片料的表面位于竖直方向并与第一料槽侧挡板152和第二料槽侧挡板153平行。

102.具体的,如图14所示,本实施例的第二级夹持分离组件200包括:

103.进料机构,用于驱动待分离片料进料,此时的待分离片料即为一次分离片料2,进料机构驱动一次分离片料2每次向前进料的距离等于相邻两条第二切痕6之间的间距;令第二级夹持分离组件200的进料机构为第二进料机构;

104.压料机构,用于压紧固定待分离片料,即压紧固定一次分离片料2,一次分离片料2被压紧固定后,压料机构前端露出一条第二切痕6,该露出的第二切痕6的前侧的部分即为一次分离片料2中此次的待分离部分;令第二级夹持分离组件200的压力机构为第二压料机构;

105.夹持分离机构,用于从第二压料机构处分离待分离片料,即将一次分离片料2的待分离部分从一次分离片料2上分离下来;令第二级夹持分离组件200的夹持分离机构为第二夹持分离机构;

106.接料机构,用于接收经第二夹持分离机构分离得到的分离片料,此时的分离片料即为二次分离片料3;令第二级夹持分离组件200的接料机构为第二接料机构。

107.具体的,第二级夹持分离组件200中,第二压料机构包括与待分离片料的表面平行

的压料承载板201和用于将待分离片料压紧固定在压料承载板201上的压料组件209,第二进料机构用于驱动待分离片料沿着与压料承载板201平行的方向向前进料。如图13所示,本实施例的第二压料机构呈槽状结构,即为压料槽202,压料槽202包括压料槽底板203和压料槽侧板,其中一个压料槽侧板即为压料承载板201,即第二级夹持分离组件200中,压料承载板201位于竖直方向。

108.具体的,第一级夹持分离组件的第一接料机构设为两个,第二级夹持分离组件200与第一级夹持分离组件的第一接料机构一一对应设置为两个,且第一级夹持分离组件的第一接料机构与第二级夹持分离组件的第二进料机构之间设有片料转移机构,经第一级夹持分离组件分离得到的分离片料为第二级夹持分离组件的待分离片料。如图14所示,本实施例中,片料转移机构为设置在接料槽下方的片料转移升降机构154,片料转移升降机构154用于驱动接料槽做升降运动。具体的,片料转移升降机构154可以采用气缸、液压缸、电动缸、螺纹丝杆机构以及齿轮齿条机构等方式实现,本实施例的片料转移升降机构154采用气缸。当接料槽向上移动到设定位置时,从第一级夹持分离组件100的第一夹持分离机构上接收一次分离片料2,当接料槽向下运动到设定位置时,接料槽与压料槽202衔接,即接料槽的料槽底板 151与压料槽底板203平齐,第一料槽侧挡板152与压料承载板201平齐,此时可通过第二级夹持分离组件200的第二进料机构驱动一次分离片料2从接料槽进入到压料槽202内。为了使从接料槽进入到压料槽202内的一次分离片料2贴合在压料承载板201上,第一级夹持分离组件100还包括用于将接料槽内的一次分离片料2推向第一料槽侧挡板152的料槽推料机构。具体的,本实施例中,料槽推料机构包括设置在第二料槽侧挡板153的料槽推料孔155、与料槽推料孔155配合的料槽推料块156和用于驱动料槽推料块156穿过料槽推料孔155以将接料槽内的片料推向第一料槽侧挡板152的料槽推料驱动机构157。料槽推料驱动机构可以采用气缸、液压缸或电动缸等方式实现,本实施例的料槽推料驱动机构采用气缸。

109.由此可知,第一级夹持分离组件100的第一接料机构以及第二级夹持分离组件200的第二压料机构内均具有与片料表面平行且位于竖直方向上的承载板,第一级夹持分离组件100 的第一接料机构的承载板为第一料槽侧挡板152,第二级夹持分离组件200的第二压料机构的承载板为压料承载板201,因此,本实施例中,在第一料槽侧挡板152以及压料承载板201 上均设有防夹料结构。防夹料结构可以采用多种方式实现,如防夹料结构采用与承载板一体成型的防夹料凸起204,如图11和16所示;或,防夹料结构采用安装在承载板上的防夹料板205,如图13所示。本实施例的防夹料结构采用与承载板一体成型的防夹料凸起204,即第一料槽侧挡板152和压料承载板201上均设有防夹料凸起204。

110.如图6所示,第二级夹持分离组件200中,第二进料机构包括伺服电缸206,伺服电缸 206的电缸杆上安装有进料连接件207,进料连接件207上设有进料推板208。利用伺服电缸 206驱动进料推板208移动,可以使接料槽内的片料进入到压料槽202内,并实现对第二级夹持分离组件200的第二夹持分离机构进料的技术目的。第二级夹持分离组件200中,压料组件209用于将片料压紧固定在压料承载板201上的气缸,当然,压料组件209还可以采用液压缸或电动缸等,不再累述。

111.进一步,第二级夹持分离组件200的第二夹持分离机构与第一级夹持分离组件100的第一夹持分离机构的结构相当,即:如图17-18所示,第二级夹持分离组件200中,第二夹持分离机构包括用于夹持初始片料1的夹持机构和用于驱动夹持机构转动以分离初始片料

的转动驱动机构。本实施例的夹持机构包括夹持驱动机构和相对设置的第一夹持面131、第二夹持面132。第一夹持面131与第二夹持面132之间相互平行,夹持驱动机构驱动第一夹持面 131与第二夹持面132之间相向运动以夹持待分离的一次分离片料2,或夹持驱动机构驱动第一夹持面131与第二夹持面132之间相背运动以松开分离得到的二次分离片料3,松开后的二次分离片料3落入到第二接料机构内。本实施例的转动驱动机构包括分离转轴133和用于驱动分离转轴133转动的转动动力组件,分离转轴133与第一夹持面131平行,夹持机构与分离转轴133同步转动。具体的,本实施例的分离转轴133位于竖直方向。

112.具体的,本实施例的转动驱动机构包括用于安装分离转轴133的安装座134,分离转轴 133转动配合安装在安装座134上,安装座134上设有用于驱动分离转轴133转动的转动动力组件135,本实施例的转动动力组件135采用伺服电机,该伺服电机的输出轴与分离转轴 133之间传动连接,即该伺服电机的输出轴与分离转轴133之间直接采用联轴器相连,也可以在伺服电机的输出轴与分离转轴133之间设置传动机构,不再累述。如此,利用转动动力组件135驱动分离转轴133转动,从而带动夹持机构同步转动,当夹持机构转动到第二压料机构所在的位置处时,夹持驱动机构驱动第一夹持面131与第二夹持面132之间相向运动以夹持待分离的一次分离片料2;而后转动驱动机构驱动夹持驱动机构朝向第二接料机构所在的方向转动,并从一次分离片料2上分离出二次分离片料3;当夹持机构转动到第二接料机构所在的位置处时,夹持驱动机构驱动第一夹持面131与第二夹持面132之间相背运动以松开分离得到的二次分离片料3,松开后的二次分离片料3落入到对应的第二接料机构内。

113.本实施例的夹持机构包括第一分离夹板136,第一夹持面131设置在第一分离夹板136 上,第二夹持面132相对于分离转轴133固定设置。夹持驱动机构包括夹持动力装置137,夹持动力装置137位于第一分离夹板136与分离转轴133之间。具体的,第二夹持面132可以直接设置在分离转轴133上;当然,还可以相对于分离转轴133固定设置第二分离夹板138,将第二夹持面132设置在第二分离夹板138面向第一分离夹板136的一侧。本实施例的分离转轴133上固定安装有第二分离夹板138,第二夹持面132设置在第二分离夹板138面向第一分离夹板136的一侧。在第二级夹持分离组件200中,夹持动力装置137设为一个并位于第一分离夹板136的其中一端,此时第一夹持面131和第二夹持面132的另一端形成用于夹持或松开片料的出入口。当然,夹持动力装置137也可以设为两个并分别位于第一分离夹板 136的两端,不再累述。夹持动力装置137可以采用气缸、液压缸或电动缸等方式实现,不再累述。本实施例的夹持动力装置137采用气缸。

114.当然,夹持驱动机构137还可以采用其他方式实现,如图16所示,夹持机构包括第三分离夹板139和第四分离夹板140,第一夹持面131设置在第三分离夹板139上,第二夹持面 132设置在第四分离夹板140上;第三分离夹板139和第四分离夹板140均可相对于分离转轴133移动,夹持动力装置137与分离转轴固定连接,且夹持动力装置137上设有两个可相向或相背运动的夹指141,第三分离夹板139和第四分离夹板140分别安装在夹持动力装置 137的两个夹指141上。具体的,在第二级夹持分离组件200中,夹持动力装置137设为一个并位于第三分离夹板139和第四分离夹板140的其中一端,第三分离夹板139和第四分离夹板140的另一端形成用于夹紧或松开片料的出入口。当然,在其他一些实施例中,也可以将夹持动力装置137设为两个,不再累述。

115.进一步,当第i级夹持分离组件的接料机构设为至少两个时,第i级夹持分离组件还包括放料移动机构,放料移动机构用于驱动第i夹持分离组件的夹持分离机构移动以将分离得到的分离片料放入对应的接料机构;或,放料移动机构用于驱动第i级夹持分离组件的接料机构移动、以从夹持分离机构接收分离得到的分离片料。如图8-9所示,本实施例中,第一级夹持分离组件100的第一接料机构设为两个,此时的第一级夹持分离组件100还包括放料移动机构。本实施例中,放料移动机构包括放料滑轨161、与放料滑轨161滑动配合的放料滑块162和用于驱动放料滑块162沿着放料滑轨161移动的放料动力装置163,第一级夹持分离组件100中的第一夹持分离机构安装在放料滑块162上。放料动力装置163可以采用气缸、液压缸、电动缸、螺纹丝杆机构或齿轮齿条机构等方式实现,本实施例的放料动力装置 163可以采用气缸,不再累述。

116.进一步,如图14所示,第二级夹持分离组件200的第二接料机构包括接料底板210,接料底板210用于接收经第二级夹持分离组件200的第二夹持分离机构分离得到的二次分离片料3。本实施例的排料机构设置在接料底板210上,当然,也可以将排料机构独立设置在接料底板210外,此时需将接料底板210上的片料转移到排料机构内,不再累述。如图15所示,本实施例的排料机构包括相互垂直的进料通道211和排料通道212,进料通道211与排料通道212之间设有连通区213,连通区213分别与进料通道211和排料通道212相连通。具体的,本实施例的排料机构还包括:第一排料推料机构,用于将进料通道211内的二次分离片料3推送至连通区213;第二排料推料机构,用于将连通区213内的二次分离片料3推送至排料通道212。通过在接料底板210上设置排料机构,能够将分离得到的二次分离片料3按照堆垛要求进行排布,以便于装盒堆垛。

117.如图15所示,本实施例的排料通道212和连通区213背向进料通道211的一侧设有排料挡板214,以限定第一排料推料机构推动二次分离片料2进入连通区213的位置;同时还起到导向片料的作用,即在排料推料机构驱动连通区213内的片料向排料通道212移动的过程中,起到导向作用。第一排料推料机构包括进料推料板214和进料推料驱动机构,进料推料驱动机构用于驱动进料推料板214沿着与进料通道211长度方向平行的方向移动以将二次分离片料2推送至连通区213。进料推料驱动机构可以采用气缸、液压缸或电缸等方式实现,本实施例的进料推料驱动机构采用气缸。第二排料推料机构可以采用气缸、液压缸或电动缸等方式实现,本实施例的第二排料推料机构可以采用气缸215和用于导向气缸215的活塞杆伸缩方向的排料导向杆216。

118.优选的,本实施例的进料推料板214位于水平方向,从而可以减小进料推料板214的高度调节幅度,以避免和夹持分离机构之间产生干涉。即当第二夹持分离机构向进料通道211 转动的过程中以及第二夹持分离机构从进料通道211回转的过程中,需要向下调节进料推料板214的位置,以避免与第二夹持分离机构之间产生干涉作用。因此,本实施例的片料排料机构还包括用于调节进料推料板214相对于接料底板200的高度的调节机构。

119.如图1所示,本实施例的高度的调节机构包括高度调节板217和用于驱动高度调节板217 做升降运动的高度调节驱动机构。本实施例的进料推料驱动机构安装在高度调节板217上。本实施例的高度调节驱动机构包括位于高度调节板217下方的安装板218,安装板218上设有竖直导向杆219,高度调节板217滑与竖直导向杆219滑动配合,且安装板218上设有用于驱动高度调节板217做升降运动的高度调节动力组件220。本实施例的高度调节动力

组件 220采用气缸,当然,在其他一些实施例中,高度调节动力组件220还可以采用液压缸、电动缸、螺纹丝杆机构以及齿轮齿条机构等,不再累述。

120.本实施例的排料推料机构包括排料推料板221和排料推料驱动机构,排料推料驱动机构用于驱动排料推料板221沿着与排料通道212长度方向平行的方向移动以将片料推送至排料通道212。。

121.本实施例的排料通道212内设有用于控制片料排料数量的排料控制机构。排料控制机构包括排料挡料板224,排料推料机构的排料推料板221用于将片料推送至排料挡料板224;排料挡料板224与排料推料板221之间相对设置,且排料控制机构还包括用于调节排料挡料板 224的位置以控制排料数量的挡料板位置调节机构。本实施例的挡料板位置调节机构包括螺纹丝杆225、与螺纹丝杆225配合的丝杆螺母(图中未视出)和用于驱动螺纹丝杆225转动的伺服电机226,丝杆螺母上设有与其固定连接的排料滑板227,排料挡料板224与排料滑板 227同步移动,具体的,本实施例的排料挡料板224与排料滑板227之间通过连接杆228固定连接,且连接杆228上设有腰形圆孔229以调节排料挡料板224在垂直于螺纹丝杆225方向的位置。挡料板位置调节机构还包括直线导轨230,直线导轨230与螺纹丝杆225的轴线平行,且排料滑板227与直线导轨230滑动配合,起到导向的作用。

122.进一步,排料挡料板224与排料推料板221之间设有用于防止片料倾倒的防倾倒结构。本实施例的防倾倒结构包括分别设置在排料挡料板224和所述排料推料板221相向的侧面上并用于使片料朝向所述排料挡料板所在的一侧倾斜的挡料板斜面231和推料板斜面232。通过在排料挡料板上设置挡料板斜面和在排料推料板上设置推料板斜面,如此,在排料推料板将片料推向排料挡料板后,在挡料板斜面和推料板斜面的共同作用下,可使片料朝向排料挡料板倾斜并靠在挡料板斜面上,由挡料板斜面承受片料向下倾倒的重力作用,从而能够起到防止片料倾倒的技术目的。优选的,本实施例中,挡料板斜面231与推料板斜面232之间相互平行,从而可以使所有片料的倾斜姿态保持一致。当然,在其他一些实施例中,推料板斜面232也可以不与挡料板斜面231平行,只需要满足能够使片料朝向排料挡料板224所在的一侧倾斜、并使片料靠在挡料板斜面231上即可。

123.进一步,片料取料组件包括用于从排料通道212夹取片料并将片料放入对应的片料盒内的片料夹取机构和用于将装盒后的片料转运到设定位置的片料转运机构,片料转运机构包括用于使片料在片料盒内规整排布的片料整理组件260。片料夹取机构包括用于夹取片料的夹爪机构240和用于驱动夹爪机构移动的夹爪移动机构。本实施例的夹爪机构240包括相对设置的两个夹料夹指241和用于控制两个夹料夹指241相对运动的夹爪控制装置242,本实施例的夹爪控制装置242采用夹爪气缸,排料挡料板上设有用于让位夹料夹指241的挡料板让位槽233,当然,在一些实施例中,也可以在排料推料板221上设置用于让位夹料夹指241 的推料板让位槽。夹爪机构240用于夹取排布完成的片料,并将片料放入到对应的片料盒内。夹爪移动机构包括用于驱动夹爪机构240沿着竖直方向移动的夹爪竖向移动机构、用于驱动夹爪机构沿着横向方向移动的夹爪横向移动机构和用于驱动夹爪机构沿着纵向方向移动的夹爪纵向移动机构。本实施例中,夹爪竖向移动机构包括竖向丝杆243、与竖向丝杆243螺纹配合的竖向调节块244、与竖向调节块244滑动配合的竖向导向杆245和用于驱动竖向丝杆 243转动的竖向驱动电机(图中未示出)。竖向调节块244上设有安装板246,夹爪控制装置 242固定安装在安装板246上。本实施例中,夹爪横向移动机构包括横向轨道

249、与横向轨道249滑动配合的横向滑块247、与横向轨道249平行的齿条248、与齿条248啮合的齿轮和用于驱动齿轮转动的横向驱动电机40,横向驱动电机40驱动齿轮转动,从而驱动横向滑块 247及夹爪机构240沿着横向轨道249移动。本实施例中,夹爪纵向移动机构包括纵向轨道 251、与纵向轨道251滑动配合的纵向滑块252和用于驱动纵向滑块252沿着纵向轨道251的夹爪纵向驱动机构。本实施例的夹爪纵向驱动机构包括与纵向轨道251平行的纵向丝杆(图中未示出)、与纵向丝杆螺纹配合的纵向调节块(图中未视出)和驱动纵向丝杆转动的纵向驱动电机253。具体的、竖向、纵向和横向之间相互垂直。夹爪机构240包括固定底板254,横向轨道249和齿条248设置在固定底板254上,固定底板254的上方设有滑动底板255,滑动底板255安装在横向滑块247上,且纵向轨道251设置在滑动底板255上。

124.如图25所示,本实施例的片料装盒整理组件260,包括安装支架261,安装支架261上设有用于放置片料盒262的托板组件和用于驱动片料盒262振动和/或往复摆动以使片料在片料盒内规整排布的片料规整机构。本实施例的托板组件包括托板263和位于托板263上方的振动板272,片料规整机构包括用于驱动振动板272振动的振动器273。

125.本实施例的振动板272上或振动板272与安装支架261之间设有用于定位放置片料盒262 的料盒定位结构。本实施例的料盒定位结构设置在振动板272与安装支架261之间。具体的,料盒定位结构包括分别设置在振动板272往复摆动的两端的端部定位板274和分别位于振动板272两侧的侧部定位板275,端部定位板274安装在振动板272上,侧部定位板275安装在安装支架261上。

126.本实施例的安装支架261上设有摆动转轴264,托板263与摆动转轴264转动配合,片料规整机构包括用于驱动托板263绕摆动转轴264往复摆动的摆动驱动机构。具体的,摆动转轴264位于水平方向并与托板263平行,在摆动驱动机构驱动托板263绕摆动转轴264摆动的过程中,可以改变托板263的坡度,即改变片料盒262的坡度,以此来驱动片料在片料盒262内不断调整位置,以达到使片料规整排布的技术目的。本实施例的振动板272与托板263同步绕摆动转轴264往复摆动,如此,可结合摆动和振动两种运动形式,以使片料盒内 262的片料能够更快地、更高效地规整排布。

127.进一步,安装支架261上设有固定安装板265,固定安装板265的上方设有升降安装板 266。升降安装板266上设有轴座267,摆动转轴264安装在轴座267上,摆动驱动机构安装在托板263与升降安装板266之间;固定安装板265上设有用于驱动升降安装板266做升降运动的升降驱动机构。本实施例的升降驱动机构包括升降导向机构和升降动力装置270。升降导向机构包括固定安装在升降安装板266上的升降导向杆268,固定安装板265上设有与升降导向杆268滑动配合的升降导向套269。升降动力装置270安装在固定安装板265上并用于驱动升降安装板266在升降导向机构的导向作用下做升降运动。升降动力装置270可以采用气缸、液压缸、电动缸、螺纹丝杆机构以及齿轮齿条机构等,本实施例的升降动力装置 270采用气缸。

128.具体的,摆动驱动机构可以采用气缸、液压缸、电动缸等方式实现,本实施例的摆动驱动机构采用摆动驱动气缸271,摆动驱动气缸271的缸体与升降安装板266铰接连接,摆动驱动气缸271的活塞杆与托板263铰接连接,利用摆动驱动气缸271的活塞杆的伸缩运动,可以驱动托板263绕摆动转轴264往复摆动。

129.如图26所示,本实施例的片料转运机构包括转运轨道276和如上的片料装盒整理

组件260;转运轨道266上设有与其滑动配合的转运滑块277,安装支架261固定安装在转运滑块 276上,转运轨道266上设有用于驱动转运滑块移动的转运驱动机构278。

130.本文所述的“和/或”包括“和”、“或”两种逻辑关系,即“a和/或b”可表示“a和b”以及“a或b”两种逻辑关系。

131.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。