1.本发明涉及上料技术领域,更具体地说,涉及一种金属物料自动计数上料方法。

背景技术:

2.家具组装过程中需要使用各种类型的金属五金件,例如螺丝、螺母、板托、三合一连接件、把手、铰链等等。家具企业针对一些细小的五金件会根据产品配套和种类打包成若干种料包;例如若干螺丝和螺母打包在一个料包中,若干三合一连接件打包在一个料包中;该方式便于五金件打包、检查和查找;对于部分大尺寸五金件则不限定是否进行分类打包。但是,现阶段并没有针对料包和其他金属物料的自动上料方案,而采用人工上料方式,则存在人力成本高、上料效率低下、难以避免出错等问题。

3.因此,现亟待设计出一种用于金属物料上料和计数的方案。

技术实现要素:

4.为克服现有技术中的缺点与不足,本发明的目的在于提供一种金属物料自动计数上料方法;该方法可有效、顺畅地实现多种金属物料上料,节省人力成本和提高上料效率,可准确地对金属物料的上料数量进行统计。

5.为了达到上述目的,本发明通过下述技术方案予以实现:一种金属物料自动计数上料方法,其特征在于:将金属物料采用磁吸方式从料斗中逐一输出;同时通过磁力作用将料斗中的金属物料进行搅拌以防止金属物料积压;

6.所述金属物料从料斗中输出后,通过输送通道向前输送;输送通道分为两级以上输送单元,金属物料从与料斗相接的一侧向另一侧依次经过各级输送单元向前输送;前一级输送单元的输送速度大于后一级输送单元的输送速度;利用前、后两级输送单元的输送速度差,来加大前后金属物料之间间距;加大前后金属物料之间间距后,对金属物料上料数量进行自动检测。

7.本发明方法,可对金属物料进行上料和上料数量统计;采用磁吸方式上料,并设有搅拌防止金属物料积压而相互卡死,可有效、顺畅地实现多种金属物料上料,节省人力成本和提高上料效率;可利用金属物料到达前一级输送单元后加速输送,且其后侧金属物料还位于输送速度较慢的后一级输送单元,使前后两个金属物料之间间距加大,解决了因前后金属物料之间缺少间距而不能进行数量统计或数量统计容易出错等技术问题。

8.优选地,前一级输送单元的后端与后一级输送单元的前端位置相对,且位于后一级输送单元的前端下方。金属物料移动到后一级输送单元的前端后,依靠自身重力从后一级输送单元滑落到前一级输送单元,有利于实现利用前、后两级输送单元的输送速度差来加大前后金属物料之间间距。

9.优选地,所述料斗中设置有中隔板,使料斗分隔成上下布设的缓存空间和上料空间;在靠近输送单元的一侧,中隔板与料斗之间留有滑入通道;在料斗的一侧设置上料机构,在料斗的另一侧设置搅拌机构;所述中隔板在靠近上料机构一侧、与料斗相接处开设有

上料开口;

10.所述上料机构通过磁力作用将上料空间中的金属物料逐一吸附并贴合在料斗侧壁上移动,经过上料开口,之后输出料斗;

11.所述搅拌机构通过磁力作用将上料空间中靠近上料开口一侧的金属物料吸附并朝向中隔板移动,在金属物料触碰中隔板底部后脱离搅拌机构的吸附而滑落回上料空间底部来实现搅拌;搅拌机构还通过磁力作用将中隔板上的金属物料逐一吸附并移动到上料空间中,以实现上料空间中金属物料的逐渐补充。

12.将金属物料倒入料斗后,部分金属物料在中隔板上滑动之后通过滑入通道落入到上料空间中,部分金属物料由于摩擦力作用停留在中隔板上方;上料机构利用磁力作用将上料空间中的金属物料逐一吸附并贴合在料斗侧壁上,随着上料机构的带动,被磁力吸附的金属物料从上料空间经过上料开口,之后输出料斗,实现金属物料逐一上料。

13.搅拌机构的作用是:一、搅拌机构依靠磁力作用将上料空间中的金属物料往上料开口一侧拨动,并可将靠近上料开口一侧的金属物料吸附并朝向中隔板转动,在金属物料触碰中隔板底部后,金属物料脱离搅拌机构的磁力吸附而滑落回上料空间底部,确保靠近上料开口一侧的金属物料不会积压在一起而相互卡死,使上料磁体更容易成功地吸附和带动金属物料移动;二、搅拌机构可将中隔板上的金属物料逐份吸附并带动到上料空间中,可在上料机构从上料空间带走金属物料的同时逐渐补充金属物料到上料空间中,确保上料空间内的金属物料数量不会过多并且不断档。

14.优选地,所述上料机构和搅拌机构均包括磁盘体和磁盘转动模块;所述上料机构中,磁盘体通过磁盘转动模块可转动地设置在料斗的一侧,磁盘体在靠近料斗的面上布设有若干上料磁体;所述搅拌机构中,磁盘体通过磁盘转动模块可转动地设置在料斗的另一侧,磁盘体在靠近料斗的面上布设有若干搅拌磁体;所述上料开口位于上料磁体转动路径的水平投影上。该上料机构和搅拌机构可有效实现金属物料的吸附和移动。

15.优选地,所有上料磁体分布在圆周一上;圆周一的圆心位于上料机构的磁盘体转动轴上。

16.优选地,所述中隔板从远离输送单元一端向靠近输送单元一端延伸时逐渐倾斜向下。

17.优选地,所述中隔板在上料开口的外侧设置有围板。围板可将中隔板上用于金属物料上料和暂存的空间与上料开口进行空间分隔,避免金属物料倒入料斗时与吸附在上料机构上的金属物料发生碰撞而相互影响。

18.优选地,料斗的内部成上宽下窄的楔形空间;楔形空间的底部呈圆弧状。楔形空间底部窄,可缩短金属物料与料斗侧壁之间的距离,确保上料机构和搅拌机构可以顺利吸附金属物料。楔形空间的底部呈圆弧状,金属物料可集中在楔形空间底部,还可使金属物料被搅拌机构吸附移动到触碰中隔板底部后沿圆弧滑落到楔形空间底部。

19.优选地,通过在最前级输送单元的前端设置计数模块,来对金属物料上料数量进行自动检测;各级输送单元输送金属物料,直至计数模块检测的金属物料上料数量=上料目标数量;当金属物料上料数量=上料目标数量时,各级输送单元暂停工作,计数模块检测的金属物料上料数量清零,等待下一个上料目标数量的设定。该方案可有效实现金属物料数量统计和按设定的上料目标数量进行输送。

20.优选地,所述料斗与输送通道之间设置有用于暂存金属物料的储料斜道;当储料斜道中金属物料数量<设定储料数量时,上料机构和搅拌机构启动工作;当储料斜道中金属物料数量≥设定储料数量时,上料机构和搅拌机构暂停工作。

21.该设计可在金属物料充足的情况下暂停上料机构和搅拌机构工作,可节省能耗,还可避免金属物料由于没及时送至输送通道而堆积在储料斜道中,影响金属物料逐一上料的排布状态。储料斜道中金属物料数量的获取可通过在储料斜道的前端和后端设置光电传感模块来实现。

22.与现有技术相比,本发明具有如下优点与有益效果:

23.1、本发明方法,可对金属物料进行上料和上料数量统计;采用磁吸方式上料,并设有搅拌防止金属物料积压而相互卡死,可有效、顺畅地实现多种金属物料上料,节省人力成本和提高上料效率;

24.2、本发明方法利用前、后两级输送单元的输送速度差,使前后两个金属物料之间间距加大,解决了因前后金属物料之间缺少间距而不能进行数量统计或数量统计容易出错等技术问题;

25.3、本发明方法可确保靠近上料开口一侧的金属物料不会积压在一起而相互卡死,更容易成功地吸附和带动金属物料上料;可将中隔板上的金属物料逐一吸附并带动到上料空间中,可在上料机构从上料空间带走金属物料的同时逐渐补充金属物料到上料空间中,确保上料空间内的金属物料数量不会过多并且不断档;

26.4、本发明方法可有效实现金属物料数量统计和按设定的上料目标数量进行输送;

27.5、本发明方法可在储料斜道中金属物料充足的情况下暂停上料机构和搅拌机构工作,节省能耗,还可避免金属物料由于没及时送至输送通道而堆积在储料斜道中,影响金属物料逐一上料的排布状态。

附图说明

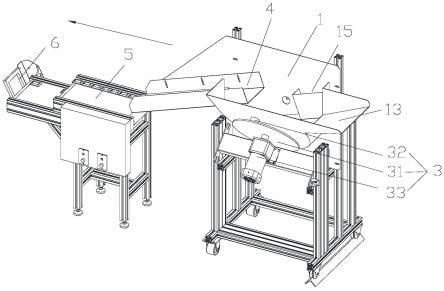

28.图1是本发明金属物料自动计数上料方法中料斗、储料斜道、输送通道和计数模块的结构示意图之一;

29.图2是本发明金属物料自动计数上料方法中料斗、储料斜道、输送通道和计数模块的结构示意图之二;

30.图3是本发明金属物料自动计数上料方法中料斗的结构示意图;

31.图4是本发明金属物料自动计数上料方法中料斗的内部结构示意图;

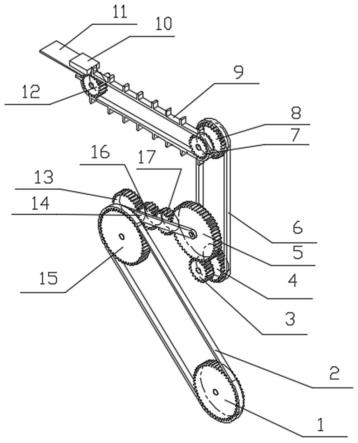

32.图5是本发明金属物料自动计数上料方法中输送通道的结构示意图;

33.其中,1为料斗、11为中隔板、12为滑入通道、13为上料口、14为上料空间、15为上料开口、16为围板、17为缓存空间、2为上料机构、21为磁盘体、22为上料磁体、23为磁盘转动模块、3为搅拌机构、31为磁盘体、32为搅拌磁体、33为磁盘转动模块、4为储料斜道、41为定位条、5为输送通道、51为输送单元、6为计数模块、7为金属物料。

具体实施方式

34.下面结合附图与具体实施方式对本发明作进一步详细的描述。

35.实施例

36.本实施例一种金属物料自动计数上料方法,如图1至图5所示,将金属物料采用磁吸方式从料斗1中逐一输出;同时通过磁力作用将料斗1中的金属物料进行搅拌以防止金属物料积压。

37.料斗1中设置有中隔板11,使料斗1分隔成上下布设的缓存空间17和上料空间14;在靠近输送单元51的一侧,中隔板11与料斗1之间留有滑入通道12;在料斗1的一侧设置上料机构2,在料斗1的另一侧设置搅拌机构3;中隔板11在靠近上料机构2一侧、与料斗1相接处开设有上料开口15;

38.上料机构2通过磁力作用将上料空间14中的金属物料逐一吸附并贴合在料斗1侧壁上移动,经过上料开口15,之后输出料斗1;

39.搅拌机构3通过磁力作用将上料空间14中靠近上料开口15一侧的金属物料吸附并朝向中隔板11移动,在金属物料触碰中隔板11底部后脱离搅拌机构3的吸附而滑落回上料空间14底部来实现搅拌;搅拌机构3还通过磁力作用将中隔板11上的金属物料逐一吸附并移动到上料空间14中,以实现上料空间14中金属物料的逐渐补充。

40.上料机构2和搅拌机构3均包括磁盘体21/31和磁盘转动模块23/33;上料机构2中,磁盘体21通过磁盘转动模块23可转动地设置在料斗1的一侧,磁盘体21在靠近料斗1的面上布设有若干上料磁体22;搅拌机构3中,磁盘体31通过磁盘转动模块33可转动地设置在料斗1的另一侧,磁盘体31在靠近料斗1的面上布设有若干搅拌磁体32;上料开口15位于上料磁体22转动路径的水平投影上。该上料机构2和搅拌机构3可有效实现金属物料的吸附和移动。所有上料磁体22优选分布在圆周一上;圆周一的圆心位于上料机构2的磁盘体转动轴上。

41.将金属物料倒入料斗1后,部分金属物料在中隔板11上滑动之后通过滑入通道12落入到上料空间14中,部分金属物料由于摩擦力作用停留在中隔板11上方;上料机构2利用磁力作用将上料空间14中的金属物料逐一吸附并贴合在料斗1侧壁上,随着上料机构2的带动,被磁力吸附的金属物料从上料空间14经过上料开口15,之后输出料斗1,实现金属物料逐一上料。

42.搅拌机构3的作用是:一、搅拌机构3依靠磁力作用将上料空间14中的金属物料往上料开口15一侧拨动,并可将靠近上料开口15一侧的金属物料吸附并朝向中隔板11转动,在金属物料触碰中隔板11底部后,金属物料脱离搅拌机构3的磁力吸附而滑落回上料空间14底部,确保靠近上料开口15一侧的金属物料不会积压在一起而相互卡死,使上料磁体22更容易成功地吸附和带动金属物料移动;二、搅拌机构3可将中隔板11上的金属物料逐份吸附并带动到上料空间14中,可在上料机构2从上料空间14带走金属物料的同时逐渐补充金属物料到上料空间14中,确保上料空间14内的金属物料数量不会过多并且不断档。

43.中隔板11从远离输送单元51一端向靠近输送单元51一端延伸时逐渐倾斜向下。中隔板11在上料开口15的外侧设置有围板16。围板16可将中隔板11上用于金属物料上料和暂存的空间与上料开口15进行空间分隔,避免金属物料倒入料斗1时与吸附在上料机构2上的金属物料发生碰撞而相互影响。

44.料斗1的内部优选形成上宽下窄的楔形空间;楔形空间的底部呈圆弧状。楔形空间底部窄,可缩短金属物料与料斗1侧壁之间的距离,确保上料机构2和搅拌机构3可以顺利吸附金属物料。楔形空间的底部呈圆弧状,金属物料可集中在楔形空间底部,还可使金属物料

被搅拌机构3吸附移动到触碰中隔板11底部后沿圆弧滑落到楔形空间底部。

45.金属物料从料斗1中输出后,通过输送通道5向前输送;输送通道5分为两级以上输送单元51,金属物料从与料斗1相接的一侧向另一侧依次经过各级输送单元51向前输送。图1中箭头方向为输送方向;沿箭头方向,位于前方的为前一级输送单元,位于后方的为后一级输送单元。前一级输送单元51的输送速度大于后一级输送单元51的输送速度;利用前、后两级输送单元51的输送速度差,来加大前后金属物料之间间距;加大前后金属物料之间间距后,对金属物料上料数量进行自动检测。

46.前一级输送单元51的后端与后一级输送单元51的前端位置相对,且位于后一级输送单元51的前端下方。金属物料移动到后一级输送单元51的前端后,依靠自身重力从后一级输送单元51滑落到前一级输送单元51,有利于实现利用前、后两级输送单元51的输送速度差来加大前后金属物料之间间距。

47.通过在最前级输送单元51的前端设置计数模块6,来对金属物料上料数量进行自动检测;各级输送单元输送金属物料,直至计数模块检测的金属物料上料数量=上料目标数量;当金属物料上料数量=上料目标数量时,各级输送单元暂停工作,计数模块检测的金属物料上料数量清零,等待下一个上料目标数量的设定。该方案可有效实现金属物料数量统计和按设定的上料目标数量进行输送。计数模块6可采用现有传感模块,例如光电传感模块。

48.本发明方法,可对金属物料进行上料和上料数量统计;采用磁吸方式上料,并设有搅拌防止金属物料积压而相互卡死,可有效、顺畅地实现多种金属物料上料,节省人力成本和提高上料效率;可利用金属物料到达前一级输送单元51后加速输送,且其后侧金属物料还位于输送速度较慢的后一级输送单元51,使前后两个金属物料之间间距加大,解决了因前后金属物料之间缺少间距而不能进行数量统计或数量统计容易出错等技术问题。

49.料斗1与输送通道5之间设置有用于暂存金属物料的储料斜道4;当储料斜道4中金属物料数量<设定储料数量时,上料机构2和搅拌机构3启动工作;当储料斜道4中金属物料数量≥设定储料数量时,上料机构2和搅拌机构3暂停工作。

50.该设计可在金属物料充足的情况下暂停上料机构2和搅拌机构3工作,可节省能耗,还可避免金属物料由于没及时送至输送通道5而堆积在储料斜道4中,影响金属物料逐一上料的排布状态。储料斜道4中金属物料数量的获取可通过在储料斜道4的前端和后端设置光电传感模块来实现。储料斜道4中可设置定位条41,以形成一条宽度与料包宽度相匹配的定位通道,便于料包在储料斜道4上排列。

51.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。