1.本实用新型属于铝合金铸锭运送装置技术领域。

背景技术:

2.近年来,随着国民经济和装备制造业的快速发展,对不同规格系列的铝合金材料需求越来越大,国内铝工业得到了突飞猛进的发展。铝合金棒是生产铝合金型材的主要原料。在生产过程中,为提高工作效率,需要对锯切完成的产品转运至堆场,进行发运。在此过程中,存在生产成本高,效率低下操作工序复杂等问题。现有技术中的铝合金铸锭打包成品是由平板车进行转运,在操作过程中需要作业人员通过起重设备对铝合金铸锭成品进行装车,由平板车运送至堆场进行卸车,费时费力,既不利于现场安全生产管理又影响生产效率。因此,有必要设计一种铝合金铸锭打包成品自动运送装置,以实现铝合金铸锭成品自动运送至堆场,减少中间作业环节,提高生产效率。

技术实现要素:

3.本实用新型的目的是为了解决上述现有技术存在的不足,提供一种可连续自动将铝合金铸锭举升进行打包、称重和运送,高效省力的铝合金铸锭打包成品自动运送装置。

4.本实用新型采取的技术方案如下:

5.一种铝合金铸锭打包成品自动运送装置,包括可升降的第一辊道输送机、依序连接第一辊道输送机的等高的第二辊道输送机和第三辊道输送机、位于第一辊道输送机中且间隔设置的两个打包托料架、设置于两个打包托料架之间的称重托料架、设置于称重托料架底端的电子秤;设置于第三辊道输送机末端的挡板;

6.所述第一辊道输送机包括机架、安装于机架上的输送辊道,所述机架为分别设置于输送辊道下面前后两端的成对设置的第一顶升气缸、两端分别固定连接于每对第一顶升气缸活塞杆顶端的水平支撑板,所述输送辊道的边框与所述水平支撑板通过螺栓固定连接;

7.所述打包托料架包括沿输送辊道宽度方向设置的两个第二顶升气缸、安装于两个第二顶升气缸活塞杆顶端的槽型托架,槽型托架可从输送辊道的辊道间空隙穿出;

8.所述称重托料架包括两个安装于电子秤上并沿输送辊道宽度方向设置的两个等高的门型支撑框,支撑框的顶面高度低于第二辊道输送机的辊道面高度且高于槽型托架降低至最低位置时的槽底高度,门型支撑框可从输送辊道的辊道间空隙穿出;

9.在第二辊道输送机和第三辊道输送机的末端分别设置有第一位置感应器和第二位置感应器;

10.所述第一辊道输送机的第一驱动电机、第二辊道输送机的第二驱动电机和第三辊道输送机的第三驱动电机、第一顶升气缸、第二顶升气缸、电子秤、第一位置感应器、第二位置感应器均与控制系统电连接。

11.本实用新型可以用打包托料架将需要打包的铝合金铸锭举起,铝合金铸锭在被举

起状态下由打包装置进行打包,打包完成后的打包成品可随打包托料架下降落到称重托料架上并由电子秤称重,称重完毕后,第一辊道输送机上升,承托起打包成品并上升至与第二辊道输送机和第三辊道输送机等高,将打包成品送出。

12.本实用新型可连续自动进行铝合金铸锭的打包托举、称重、运送,高效省力,且结构简单可靠。

附图说明

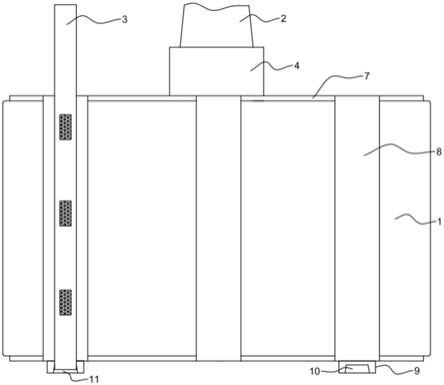

13.图1是本实用新型的示意图;

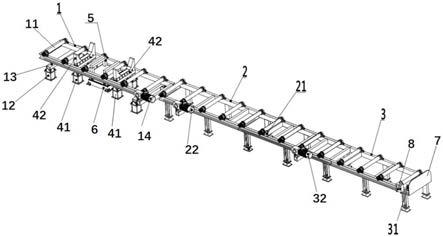

14.图2是第一辊道输送机段的立面图;

15.图3是第一辊道输送机段的俯视图。

具体实施方式

16.下面结合说明书附图进一步阐述本实用新型的内容。

17.如图1、图2、图3所示,一种铝合金铸锭打包成品自动运送装置,包括可升降的第一辊道输送机1、依序连接第一辊道输送机的等高的第二辊道输送机2和第三辊道输送机3、位于第一辊道输送机2中且间隔设置的两个打包托料架、设置于两个打包托料架之间的称重托料架5、设置于称重托料架底端的电子秤6;设置于第三辊道输送机末端的挡板7。

18.所述第一辊道输送机1包括机架、安装于机架上的输送辊道11,所述机架为分别设置于输送辊道下面前后两端的成对设置的第一顶升气缸12、两端分别固定连接于每对第一顶升气缸活塞杆顶端的水平支撑板13,所述输送辊道的边框与所述水平支撑板通过螺栓固定连接。

19.所述打包托料架包括沿输送辊道11宽度方向设置的两个第二顶升气缸41、安装于两个第二顶升气缸活塞杆顶端的槽型托架42,槽型托架由第二顶升气缸控制升降,并从输送辊道的辊道间空隙穿出。

20.所述称重托料架5包括两个安装于电子秤6上并沿输送辊道11宽度方向设置的两个等高的门型支撑框,支撑框的顶面高度低于第二辊道输送机2的辊道面高度且高于槽型托架42降低至最低位置时的槽底高度。门型支撑框可从输送辊道的辊道间空隙穿出。

21.在第二辊道输送机2和第三辊道输送机3的末端分别设置有第一位置感应器21和第二位置感应器31。

22.所述第一辊道输送机的第一驱动电机14、第二辊道输送机的第二驱动电机22和第三辊道输送机的第三驱动电机32、第一顶升气缸12、第二顶升气缸41、电子秤6、第一位置感应器21、第二位置感应器31均与控制系统电连接,由控制系统控制各器件的启停及工作程序。控制系统的控制箱8可设置于第三辊道输送机末端。

23.本实用新型的工作过程如下:

24.将准备打包的铝合金铸锭通过转运设备放置到打包托料架的槽型托架42中,启动第二顶升气缸41,气缸活塞杆上升,将需要打包的铝合金铸锭举起,铝合金铸锭在被举起状态下由打包装置进行打包,打包完成后,气缸活塞杆下降,使打包成品随打包托料架下降落到称重托料架5上并由电子秤6称重,称重完毕后,启动第一顶升气缸12,气缸活塞杆上升,将第一辊道输送机1升高,承托起称重托料架上的打包成品并上升至与第二辊道输送机2和

第三辊道输送机3等高,启动第一辊道输送机的第一驱动电机14,将打包成品沿输送辊道11输送至第二辊道输送机,当第一位置感应器21感应到打包成品输送到位时,打包成品已脱离第一辊道输送机,此时,停止第一驱动电机14,第一顶升气缸的活塞杆下降,启动第二顶升气缸41,打包托料架上升,等待下一次打包作业。同时启动第二辊道输送机的第二驱动电机22和第三辊道输送机的第三驱动电机32,将打包成品连续输送至第三辊道输送机上等待转运。第一驱动电机14与第二驱动电机22通过第一位置感应器21实现连锁,第二驱动电机22与第三驱动电机32通过第二位置感应器31实现连锁,当第二位置感应器32感应到有打包成品时,第二驱动电机22自动停止,直至打包成品被转运出去,依次循环。以保证输送安全。第三辊道输送机末端设置的挡板7可防止打包成品掉落。

技术特征:

1.一种铝合金铸锭打包成品自动运送装置,其特征在于,包括可升降的第一辊道输送机(1)、依序连接第一辊道输送机的等高的第二辊道输送机(2)和第三辊道输送机(3)、位于第一辊道输送机(1)中且间隔设置的两个打包托料架、设置于两个打包托料架之间的称重托料架(5)、设置于称重托料架底端的电子秤(6);设置于第三辊道输送机末端的挡板(7);所述第一辊道输送机(1)包括机架、安装于机架上的输送辊道(11),所述机架为分别设置于输送辊道下面前后两端的成对设置的第一顶升气缸(12)、两端分别固定连接于每对第一顶升气缸活塞杆顶端的水平支撑板(13),所述输送辊道的边框与所述水平支撑板通过螺栓固定连接;所述打包托料架包括沿输送辊道(11)宽度方向设置的两个第二顶升气缸(41)、安装于两个第二顶升气缸活塞杆顶端的槽型托架(42),槽型托架可从输送辊道的辊道间空隙穿出;所述称重托料架(5)包括两个安装于电子秤(6)上并沿输送辊道(11)宽度方向设置的两个等高的门型支撑框,支撑框的顶面高度低于第二辊道输送机(2)的辊道面高度且高于槽型托架(42)降低至最低位置时的槽底高度,门型支撑框可从输送辊道的辊道间空隙穿出;在第二辊道输送机(2)和第三辊道输送机(3)的末端分别设置有第一位置感应器(21)和第二位置感应器(31);所述第一辊道输送机、第二辊道输送机和第三辊道输送机的驱动电机、第一顶升气缸、第二顶升气缸、电子秤、第一位置感应器(21)、第二位置感应器均与控制系统电连接。

技术总结

一种铝合金铸锭打包成品自动运送装置,包括可升降的第一辊道输送机(1)、依序连接第一辊道输送机的等高的第二辊道输送机(2)和第三辊道输送机(3)、位于第一辊道输送机(1)中且间隔设置的两个打包托料架、设置于两个打包托料架之间的称重托料架(5)、设置于称重托料架底端的电子秤(6);设置于第三辊道输送机末端的挡板(7)。本实用新型可连续自动将铝合金铸锭举升进行打包、称重和运送,高效省力。高效省力。高效省力。

技术研发人员:杨冬 钱红伟

受保护的技术使用者:云南云铝润鑫铝业有限公司

技术研发日:2021.10.19

技术公布日:2022/5/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。