1.本发明涉及膜分离技术领域,具体涉及孔径窄分布聚芳醚酮中空纤维耐溶剂型纳滤膜的制备方法。

背景技术:

2.石油化学及制药行业是国民经济的支柱产业之一。在这些行业中,物料的分离与纯化、药物提纯与精制、溶剂回收等过程主要采用传统的蒸馏、精馏、结晶等方法,能耗大、成本高,通常占到总投资与能耗成本的40-70%(nature,532(2016)435-437;nat.mater.,16(2017)276-279)。

3.膜分离技术是一项新型的技术,不涉及相变,能够利用简单的物理筛分将物质进行高精度分离,已在水资源回收利用、海水淡化发挥了重大的贡献。将膜分离技术应用于有机溶剂体系的物料分离及纯化,降低能耗,实现可持续发展是大势所趋。但与水体系应用不同,在有机溶剂中使用,膜材料除了要求具有高的渗透分离特性外,还需具有强健的耐溶剂性能。

4.聚芳醚酮是一类亚苯基环通过氧桥(醚键)和羰基(酮)连接而成的一类结晶型聚合物。按分子链中醚键、酮基与苯环连接次序和比例的不同,可形成许多不同的聚合物。主要有聚醚醚酮、聚醚酮、聚醚酮酮、聚醚醚酮酮和聚醚酮醚酮酮等品种。聚芳醚酮分子结构中含有刚性的苯环,因此具有优良的高温性能、力学性能、电绝缘性、耐辐射和耐化学品性等特点。聚芳醚酮分子结构中的醚键又使其具有柔性,因此可以用热塑性工程塑料的加工方法进行成型加工。聚芳醚酮系列品种中,分子链中的醚键与酮基的比例越低,其熔点和玻璃化温度就越高。但是由于该类聚合物所具有的高耐热和耐溶剂性能,在成型加工成膜方面具有一定的困难,目前所有的聚芳醚酮器件都通过熔融注塑制备而成。但通过熔融注塑后拉伸的膜存在分离精度偏低问题,无法适应与目前石油和化学工业、制药行业中的高精度分离应用。

技术实现要素:

5.本发明的目的在于,提供孔径窄分布聚芳醚酮中空纤维耐溶剂型纳滤膜的制备方法,制备的膜具有高强度和高分离精度,以提高膜在有机溶剂条件下的使用稳定性,保证膜的使用寿命。

6.为达成上述目的,本发明提供如下技术方案:

7.孔径窄分布聚芳醚酮中空纤维耐溶剂型纳滤膜的制备方法,包括如下步骤:

8.(1)在200~350℃下,将质量分数为15~40wt%的聚芳醚酮和质量分数为5~10wt%的孔径调控剂置于质量分数为50~80wt%稀释剂中溶解均匀并脱泡获得铸膜液;

9.(2)配置与聚芳醚酮具有良好相互作用但与稀释剂相互作用不强的溶液作为芯液;

10.(3)利用多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出铸膜液以形成

中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性;

11.(4)经过0.5~5厘米空气段间隙后,将形成的聚芳醚酮中空纤维模胚浸入温度为-20~20℃的凝固浴降温发生相转化,然后固化成膜,进一步利用低沸点的溶剂将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

12.所述的聚芳醚酮树脂为聚醚醚酮、聚醚酮、聚醚酮酮、聚醚醚酮酮、聚醚酮醚酮酮中的一种或两种以上的混合。

13.所述的孔径调控剂为结构扭曲自具微孔型聚合物,如:螺环结构聚芳酯、特格勒碱结构聚酰亚胺、三叠烯结构聚酰胺、聚苯并咪唑、聚苯并噁嗪酮、芳香框架聚合物中的一种或两种组合。

14.所述的稀释剂为二甲基砜、环丁砜、磷酸三苯酯、邻/对甲苯环酰胺、苯磺酸丁酰胺、n-乙基邻/对甲苯环酰胺和甲基对甲苯磺酰苯胺中的一种或两种以上组合。

15.所述的内通道挤出芯液为为聚乙二醇、γ-丁内酯、甘油、聚丙三醇、丙二醇1-辛醇、对苯二甲酸二乙酯、对苯二甲酸二丁酯、对苯二甲酸二辛酯、三醋酸甘油酯中的一种或两种以上的组合。

16.所述的多孔通道喷丝头,芯液通道的内径为0.5~0.7毫米,外径为0.6~0.8毫米。当通道数目为1时,铸膜液通道间隙宽度为0.3~0.4毫米,铸膜液通道直径为1.2~1.6毫米;当通道数目小于4时,通道对称排列,铸膜液通道间隙宽度为0.3~0.4毫米,外层通道内直径为2.1~2.8毫米;当通道数目为5~7时,以其中一孔为核心,其他孔围绕其呈圆形排列,铸膜液通道间隙宽度为0.3~0.4毫米,外层通道内直径为3.0~4.0毫米。

17.所述的凝固浴为聚乙二醇、甘油、聚丙三醇、丙二醇1-辛醇、1-壬醇、1-癸醇、1-十一醇、1-十二醇、1,2-丙二醇、1,3-丙二醇、苯甲醇、山梨醇、甘露醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇和2-羟基-2-苯基苯乙酮中的一种或两种以上组合。

18.所述的相转化为热致相分离。

19.所述的低沸点萃取溶剂为水、乙醚或乙醇中的一种或两种以上混合。具体的萃取清洗工艺为在低沸点溶剂中浸泡,并实时监测浸泡液中稀释剂的浓度,待浓度恒定不变时,认为膜中所有的稀释剂被完全萃取除去。

20.本发明的另一目的是提供上述方法制得的孔径窄分布聚芳醚酮中空纤维耐溶剂型纳滤膜。

21.本发明所设定的溶解温度在200℃以上是为利用热能将聚芳醚酮溶解在合适的稀释剂中以获得均匀的聚合物溶液,实现溶液成膜。由于聚芳醚酮分子结构中含有刚性的苯环结构,使其具有极高的耐溶剂性能,以致于不溶解于大部分溶剂中,只能溶解于苯磺酸、浓硫酸和浓硝酸等溶剂中。但一般情况下,浓硫酸和浓硝酸不建议使用,而在苯磺酸中的溶解过程其实是先将聚芳醚酮磺化后再实现溶解,这一过程会对膜的耐溶剂性能产生非常不利的影响。当磺化度超过30%后,聚芳醚酮的耐溶剂性大为下降,无法承受酰胺类、丙酮、四氢呋喃等溶剂,只有当磺化度不超过4%时,才能维持聚芳醚酮的耐溶性。由此可知,用苯磺酸溶解聚芳醚酮成膜,对操作要求较高,为生产放大带来不确定因素。因此,为了解决聚芳醚酮难以成膜的关键技术问题,本发明通过提高溶解温度,增加聚合物分子链段的运动能力,导致某些位点发生松动,以致于溶剂能够进入聚合物链段中,降低分子链段之间的粘结

作用,促使聚合物发生溶解,实现其快速且较好的溶液成膜。

22.本发明所设定的多通道结构为增加膜的使用强度。总所周知,膜分离过程是由压力驱动实现,在此过程中,膜的耐压性能极为重要。如果膜的耐压能力不足,容易使得膜孔道结构被压实,造成渗透性能下降,更为严重,膜易出现变形而导致破损,以致于无法使用。本发明所开发的中空纤维膜丝的孔道结构属于纳滤范围,也就是说孔径需控制在1纳米左右。利用如此小的孔道结构实现料液的渗透截留需要极高的压力驱动,也就说膜需要具有极高的耐压性能。常见的中空纤维膜丝为单通道,也就是只有一个内腔,聚合物基质只有一层,以致于构筑的膜丝强度不足。因此,本研究发明采用多孔喷丝头制备多通道中空纤维膜,也就是多个内腔,在其周围均被聚合物基质所围绕,并且所有的聚合物基质能够相互连接,使得膜的强度能够大为提升,以致膜能够实现石油化学工业中的有机溶剂除杂及回收利用的等高效应用。

23.本发明所使用的芯液为与聚合物相互作用强但与稀释剂相互作用弱的溶液或溶剂。在热致相分离制备中空纤维膜过程中,为实现其纳滤的分离精度,皮层的孔道结构调控极为重要。而孔道结构与聚合物在表面的浓度息息相关。正常情况下,芯液采用与稀释剂相互作强用而与聚合物相互弱的溶液或溶剂,在成型过程中诱导稀释剂在表面富集,以降低聚合物在表面的浓度,使得聚合物中空纤维膜内皮层孔道结构处于疏松大孔状态,无法具有纳滤级别的分离特性。本发明运用反向思维,根据溶解度参数理论,利用与聚合物和稀释剂相互作用不同的溶液作为芯液,实现聚合物在表面的不同程度富集,以调控聚合物中空纤维膜的表面孔道结构实现其高精度纳滤分离。

24.本发明所采用的的孔径调控剂是具有丰富的纳米级可调孔道特征的自具微孔聚合物,且由于其大量的苯环结构,与聚芳醚酮存在强的π-π相互作用,因此能够与铸膜液保持优异的相容性。当添加至铸膜液中时,会与聚醚芳酮分子链发生互相缠结,使其链堆集发生二次更为均匀的调控,从而产生有利于渗透截留且均匀分布的的聚合物纳米孔道结构。此外,自具微孔聚合物自身丰富的孔道结构会与聚芳醚酮形成互补,因此制备出具有孔道均匀并且分布窄向的聚合物纳滤膜。

25.上述一种有机溶剂聚芳醚酮多通道中空纤维纳滤膜的制备方法,所制备的聚芳醚酮中空纤维膜具有精细的纳滤分离特性、强耐有机溶剂特性和高机械强度特性,能够在石油化学工业、活性药物提纯及食品加工等行业广泛应用,实现高效的化工原材料分离、有机溶剂回收、活性药物的分离等。此发明突破目前膜材料耐溶性问题导致膜分离技术在有机溶剂体系中应用的局限,为替代目前这些涉及有机溶剂行业所使用传统的高能耗分离纯化技术,如精馏、结晶、蒸发等,提供新选择。这对于节能减排,助力实现国家“2030碳达峰、2060碳中和”的远景战略目标具有十分重要的意义。

具体实施方式

26.以下结合具体实施例对本发明进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.(1)在200℃下,将质量分数为15wt%的聚醚醚酮和质量分数为5wt%的螺环结构

聚芳酯置于质量分数为80wt%二甲基砜中溶解均匀并脱泡获得铸膜液。

29.(2)根据溶解度参数理论、介电常数理论等,配置聚乙二醇作为芯液。

30.(3)芯液通道的内径为0.6毫米,外径为0.7毫米,形成一通道,铸膜液通道间隙宽度为0.3毫米,铸膜液通道直径为1.4毫米。利用该挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚芳醚酮铸膜液以形成中空纤维胚体,内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

31.(4)经过0.5厘米空气段间隙后,最将形成的聚芳醚酮中空纤维膜进入温度为-20℃的凝固浴发生相转化,然后固化成膜,进一步的通过利用低沸点的溶剂将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。该实施例中的凝固浴为聚乙二醇;相转化为热致相分离;低沸点萃取剂为乙醇。具体的萃取清洗工艺为在低沸点溶剂中浸泡,并实时监测浸泡液中稀释剂的浓度,待浓度恒定不变时,认为膜中所有的稀释剂被完全萃取除去。

32.实施例2

33.(1)在200℃下,将质量分数为15wt%的聚醚醚酮和质量分数为10wt%的聚苯并噁嗪酮均匀溶解质量分数为75wt%二甲基砜中溶解均匀并脱泡,获得铸膜液。

34.(2)根据溶解度参数理论、介电常数理论等,配置聚乙二醇为芯液。

35.(3)芯液通道内外径分别为0.5和0.6毫米,以其中一孔为核心,其他六孔围绕其呈圆形排列,形成七通道,膜液通道间隙为0.3毫米,外侧通道内直径为3.6毫米。利用该多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚芳醚酮铸膜液以形成中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

36.(4)经过0.5厘米空气段间隙后,最将形成的聚芳醚酮中空纤维膜进入温度为-20℃的苯甲醇发生热致相分离,然后固化成膜,进一步通过在乙醇中浸泡将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

37.实施例3

38.(1)在350℃下,将质量分数为30wt%的聚醚酮酮和质量分数为5wt%的芳香框架聚合物均匀溶解在质量分数为65wt%的邻/对甲苯环酰胺均匀并脱泡,获得铸膜液。

39.(2)根据溶解度参数理论、介电常数理论等,配置与步骤1所述的聚合物具有良好相容性的溶液作为芯液,如聚丙三醇、丙二醇1-辛醇的组合溶液。

40.(3)芯液通道内外径分别为0.7毫米和0.8毫米,以其中一孔为核心,其他四孔围绕其呈圆形排列,形成五通道,铸膜液通道间隙宽度为0.4毫米,外层通道内直径为4.0毫米。利用该多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚芳醚酮铸膜液以形成中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

41.(4)经过5厘米空气段间隙后,最将形成的聚芳醚酮中空纤维膜进入温度为20℃的甘油凝固浴发生热致相分离,然后固化成膜,进一步利用乙醚将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

42.实施例4

43.(1)在250℃下,将质量分数为30wt%的聚醚酮醚酮酮和质量分数为6wt%的特格

勒碱结构聚酰亚胺置于质量分数为64wt%的环丁砜中溶解均匀并脱泡,获得铸膜液。

44.(2)根据溶解度参数理论、介电常数理论等,配置与步骤1中所述的聚合物具有良好相容性的甘油作为芯液。

45.(3)芯液通道内外径分别为0.6毫米和0.7毫米,以三孔为顶点形成等边三角形的三通道,铸膜液通道间隙宽度为0.35毫米,外层通道内直径为2.8毫米。利用该多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚芳醚酮铸膜液以形成中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

46.(4)经过2厘米空气段间隙后,最将形成的聚芳醚酮中空纤维膜进入温度为0℃的丙二醇1-辛醇溶液中发生热致相分离,然后固化成膜,进一步用乙醇将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

47.实施例5

48.(1)在300℃下,将质量分数为25wt%的聚醚醚酮和质量分数为5wt%的螺环结构聚芳酯均匀溶解质量分数为70wt%环丁砜均匀并脱泡,获得铸膜液。

49.(2)根据溶解度参数理论、介电常数理论等,配置与聚醚醚酮具有良好相容性的溶液作为芯液,即γ-丁内酯、聚丙三醇组合溶液,比例为1比1。

50.(3)芯液通道内外径分别为0.65毫米和0.75毫米,以其中一孔为核心,其他四孔围绕其呈圆形排列,形成五孔通道,铸膜液通道间隙宽度为0.4毫米,外层通道内直径为3.7毫米。利用该多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚醚醚酮铸膜液以形成中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

51.(4)经过4厘米空气段间隙后,最将形成的聚醚醚酮中空纤维膜进入温度为10℃的1-辛醇溶剂中发生热致相分离,然后固化成膜,进一步利用乙醇将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

52.实施例6

53.(1)在300℃下,将质量分数为30wt%的聚醚醚酮和质量分数为10wt%的三叠烯结构聚酰胺置于质量分数为60wt%环丁砜中溶解均匀并脱泡,获得铸膜液。

54.(2)根据溶解度参数理论、介电常数理论等,配置与聚醚醚酮具有良好相容性的溶液作为芯液,本实施例采用聚乙二醇。

55.(3)芯液通道内外径分别为0.6毫米和0.7毫米,四孔呈正方形排列,形成四孔通道,铸膜液通道间隙宽度为0.4毫米,外层通道内直径为2.6毫米。利用该多孔挤出通道喷丝头将铸膜液和芯液共挤出,外通道挤出所配置的聚醚醚酮铸膜液以形成中空纤维胚体,多孔内通道挤出芯液以促使形成的中空纤维胚体具有内腔,并实现膜内分离层孔道结构的调控,使其具有纳滤级别的分离特性。

56.(4)经过2.5厘米空气段间隙后,最将形成的聚醚醚酮中空纤维膜进入温度为5℃的甘油的凝固浴发生热致相分离,然后固化成膜,进一步利用乙醇溶剂将膜中的稀释剂萃取去除,得到具有分离性能的中空纤维膜丝。

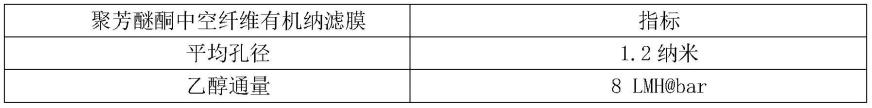

57.表1实施例2指标的聚芳醚酮中空纤维纳滤膜的性能

[0058][0059][0060]

表2实施例4指标的聚芳醚酮中空纤维纳滤膜的性能

[0061]

聚芳醚酮中空纤维有机纳滤膜指标平均孔径1.0纳米乙腈通量20lmh@bar截留分子量500da有机溶剂耐受性乙醇、甲醇、丙酮、乙腈、烷烃等拉伸强度8n断裂伸长率120%孔径分布系数1.2

[0062]

表3实施例6指标的聚醚醚酮中空纤维有机纳滤膜的性能

[0063]

聚醚醚酮中空纤维有机纳滤膜指标平均孔径0.8纳米甲醇通量10lmh@bar截留分子量300da有机溶剂耐受性乙醇、甲醇、丙酮、乙腈、烷烃等拉伸强度10n断裂伸长率110%孔径分布系数1.3

[0064]

通过测定多通道聚芳醚酮中空纤维纳滤膜的平均孔径、溶剂渗透通量、截留分子量、溶剂耐受性性能等,可以看出本发明实施例2、4和6制备的中空纤维膜的综合性能优异,且具有较高的机械强度和孔隙率能够满足石油化学工业等行业的物料分离及溶剂回收,本发明其他实施例制备而成的中空纤维膜,经过性能测定,也能达到本发明描述的技术效果。

[0065]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。