1.本发明涉及反应釜技术领域,具体为一种聚合氯化铝生产用反应釜。

背景技术:

2.聚合氯化铝主要应用于净水处理领域,如生活用水、工业用水,城市污水处理以及工业废水等,聚合氯化铝制备过程中由于其反应的腐蚀性很强,因此在使用反应釜生产过程中容易产生酸雾,以往的方式是通过外部回收,导致反应釜内的酸性液体利用率降低,另外,聚合氯化铝制备过程中会产生残渣,以往是将配料直接混合倒进反应釜内,后期沉淀处理需要将残渣进行分离操作,导致工序增加,为此我们提出一种聚合氯化铝生产用反应釜用于解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种聚合氯化铝生产用反应釜,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种聚合氯化铝生产用反应釜,包括釜体,所述釜体外固定连接有移动架,所述釜体上端固定设有驱动组件,所述驱动组件底端转动连接有酸雾凝结组件,所述驱动组件底端固定连接有防堆积筒,所述防堆积筒外滑动套接有反应筒,所述酸雾凝结组件和反应筒固定设于釜体内壁,所述酸雾凝结组件设于反应筒上端,所述驱动组件上设有缓冲组件,所述缓冲组件上端固定连接酸雾凝结组件,所述反应筒底面固定安装有手动驱动装置,所述手动驱动装置与釜体转动连接,所述防堆积筒底端固定连接有搅拌组件。

5.作为本发明的一种优选技术方案,所述釜体上端固定安装有注料管、排气阀以及检修盖,所述注料管底端贯穿酸雾凝结组件,所述釜体内壁固定设有固定环,所述固定环上表面固定安装反应筒,所述釜体底端固定安装有出料管。

6.作为本发明的一种优选技术方案,所述移动架包括有导轨,所述导轨底端固定安装有万向轮,所述导轨上滑动安装有滑座,所述滑座上转动安装手动驱动装置,所述滑座上表面固定设有固定架,所述固定架内壁固定连接釜体。

7.作为本发明的一种优选技术方案,所述驱动组件包括有电机,所述电机上固定连接有矩形框,所述矩形框两侧开设有矩形滑槽,所述矩形框内转动连接有立柱,所立柱外表面开设有回旋槽,所述回旋槽和矩形滑槽内滑动设有两个l 形推杆,所述l形推杆上安装缓冲组件,所述l形推杆底端固定连接防堆积筒,所述立柱底端固定连接有传动套,所述传动套和l形推杆底端活动贯穿釜体和酸雾凝结组件,所述传动套内滑动卡接有第一活塞。

8.作为本发明的一种优选技术方案,所述酸雾凝结组件包括有安装盘,所述安装盘内活动贯穿注料管和l形推杆,所述安装盘底面固定连接缓冲组件,所述安装盘固定设于釜体内壁,所述安装盘上固定套接有多个通气管,所述通气管沿安装盘几何中心均匀分布呈多个线性状,所述通气管上端处设置有多个薄膜盒,所述薄膜盒内开设有内槽和多个凝结

孔。

9.作为本发明的一种优选技术方案,所述缓冲组件包括有弹簧,所述弹簧数量为两个,所述弹簧上端固定连接安装盘底面,所述弹簧套接于l形推杆外,所述弹簧底端固定连接有挡块,所述挡块固定套接于l形推杆外。

10.作为本发明的一种优选技术方案,所述反应筒上端固定设有压环,所述压环固定设于固定环上表面,所述反应筒底端内固定设有底盘,所述底盘上开设有两个第一弧形槽,所述底盘底面开设有转槽,所述转槽内转动卡接有落料盘,所述落料盘上开设有两个第二弧形槽,所述落料盘底面固定连接手动驱动装置,所述底盘内转动卡接搅拌组件。

11.作为本发明的一种优选技术方案,所述防堆积筒内壁固定设有多个陶瓷防腐块,所述防堆积筒内底面开设有多个滤孔,所述防堆积筒底端内开设有凸环形槽,所述凸环形槽内顶面转动安装有主动齿轮,所述主动齿轮啮合连接有三个从动齿轮,所述主动齿轮和从动齿轮上端均固定设有搅动叶轮,所述搅动叶轮的叶片表面开设有多个通孔,所述防堆积筒上表面固定连接l形推杆,所述主动齿轮上端固定连接第一活塞,所述主动齿轮底端固定连接搅拌组件。

12.作为本发明的一种优选技术方案,所述搅拌组件包括有连接套,所述连接套上端活动贯穿底盘,并固定连接于主动齿轮底面,所述连接套内滑动套接有第二活塞,所述第二活塞底端固定设有多个搅拌杆。

13.作为本发明的一种优选技术方案,所述手动驱动装置包括有摇盘,所述摇盘内侧固定连接有蜗杆,所述蜗杆与滑座转动卡接,所述蜗杆啮合连接有蜗轮,所述蜗轮上表面固定设有转轴,所述转轴贯穿釜体底部,并固设有第一齿轮,所述第一齿轮啮合连接有扇形齿,所述扇形齿固定设于落料盘底面,所述扇形齿两端固定设有限位块。

14.与现有技术相比,本发明的有益效果在于:

15.1.对釜体内填充配料时,固态的配料设置在防堆积筒内,而混合酸液处于反应筒内,从而通过搅动叶轮连续搅动液态配料,并与固态配料充分混合,产生的残渣残留防堆积筒内内,减少分离工序,之后通过蜗轮带动落料盘转动,使氯化铝混合液落至釜体底部进行沉淀处理,提高生产效能;

16.2.釜体内产生的酸雾能经多个通气管进入薄膜盒的内槽,然后经薄膜凝结成露水,并从多个凝结孔落下,提高酸性液体的利用率。

附图说明

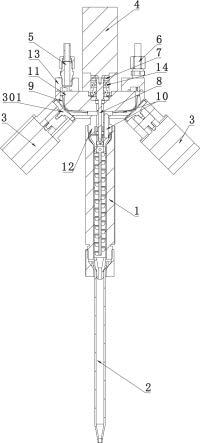

17.图1为本发明结构示意图,

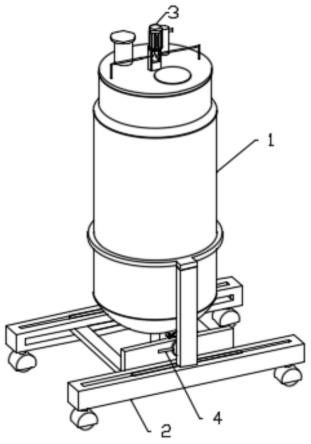

18.图2为本发明结构移动架示意图,

19.图3为本发明结构反应筒和防堆积筒示意图,

20.图4为本发明结构釜体示意图,

21.图5为本发明结构薄膜盒示意图,

22.图6为本发明结构驱动组件示意图,

23.图7为本发明结构图6中a处放大示意图,

24.图8为本发明结构手动驱动装置示意图,

25.图9为本发明结构搅拌组件示意图。

26.图中:1、釜体;11、注料管;12、排气阀;13、检修盖;14、固定环;15、出料管;2、移动架;21、导轨;22、万向轮;23、滑座;24、固定架;3、驱动组件;31、电机;32、矩形框;321、矩形滑槽;33、立柱;331、回旋槽;34、l形推杆;35、传动套;36、第一活塞;4、手动驱动装置;41、摇盘;42、蜗杆;43、蜗轮;44、转轴;45、第一齿轮;46、扇形齿;461、限位块;5、酸雾凝结组件;51、安装盘;52、通气管;53、薄膜盒;531、内槽;532、凝结孔;6、缓冲组件;61、弹簧;62、挡块;7、反应筒;71、压环;72、底盘; 721、第一弧形槽;722、转槽;73、落料盘;731、第二弧形槽;8、防堆积筒; 81、陶瓷防腐块;82、凸环形槽;83、滤孔;84、搅动叶轮;841、通孔;85、主动齿轮;86、从动齿轮;9、搅拌组件;91、连接套;92、第二活塞;93、搅拌杆。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例:如图1-9所示,本发明提供了一种聚合氯化铝生产用反应釜,包括釜体1,所述釜体1外固定连接有移动架2,釜体1通过移动架2实现方便移动,所述釜体1上端固定设有驱动组件3,所述驱动组件3底端转动连接有酸雾凝结组件5,所述驱动组件3底端固定连接有防堆积筒8,所述防堆积筒8外滑动套接有反应筒7,所述酸雾凝结组件5和反应筒7固定设于釜体1内壁,所述酸雾凝结组件5设于反应筒7上端,所述驱动组件3上设有缓冲组件6,所述缓冲组件6上端固定连接酸雾凝结组件5,所述反应筒7底面固定安装有手动驱动装置4,所述手动驱动装置4与釜体1转动连接,所述防堆积筒8底端固定连接有搅拌组件9,从而釜体1内通过在反应筒7和防堆积筒8内填充配料,然后通过驱动组件3使防堆积筒8晃动,并使配料连续性搅动,防止堆积,产生的酸雾通过酸雾凝结组件5凝结并回流重复利用,而通过手动驱动装置4使氯化铝混合液落至釜体1底部进行沉淀处理。

29.进一步的,所述釜体1上端固定安装有注料管11、排气阀12以及检修盖 13,所述注料管11底端贯穿酸雾凝结组件5,所述釜体1内壁固定设有固定环 14,所述固定环14上表面固定安装反应筒7,所述釜体1底端固定安装有出料管15,从而釜体1内部能设置出酸雾处理层、反应层以及沉淀层。

30.进一步的,所述移动架2包括有导轨21,所述导轨21底端固定安装有万向轮22,所述导轨21上滑动安装有滑座23,所述滑座23上转动安装手动驱动装置4,所述滑座23上表面固定设有固定架24,所述固定架24内壁固定连接釜体1,从而釜体1便于安装导轨21上,并便于移动。

31.进一步的,所述驱动组件3包括有电机31,所述电机31上固定连接有矩形框32,所述矩形框32两侧开设有矩形滑槽321,所述矩形框32内转动连接有立柱33,所立柱33外表面开设有回旋槽331,所述回旋槽331和矩形滑槽321 内滑动设有两个l形推杆34,所述l形推杆34上安装缓冲组件6,所述l形推杆34底端固定连接防堆积筒8,所述立柱33底端固定连接有传动套35,所述传动套35和l形推杆34底端活动贯穿釜体1和酸雾凝结组件5,所述传动套 35内滑动卡接有第一活塞36,从而电机31通过立柱33的回旋槽331带动l形推杆34沿矩形滑槽321内往返滑动,并通过传动套35带动第一活塞36连续转动。

32.进一步的,所述酸雾凝结组件5包括有安装盘51,所述安装盘51内活动贯穿注料管11和l形推杆34,所述安装盘51底面固定连接缓冲组件6,所述安装盘51固定设于釜体1内壁,所述安装盘51上固定套接有多个通气管52,所述通气管52沿安装盘51几何中心均匀分布呈多个线性状,所述通气管52上端处设置有多个薄膜盒53,所述薄膜盒53内开设有内槽531和多个凝结孔532,从而釜体1内产生的酸雾能经多个通气管52进入薄膜盒53的内槽531,然后经薄膜凝结成露水,并从多个凝结孔532落下。

33.进一步的,所述缓冲组件6包括有弹簧61,所述弹簧61数量为两个,所述弹簧61上端固定连接安装盘51底面,所述弹簧61套接于l形推杆34外,所述弹簧61底端固定连接有挡块62,所述挡块62固定套接于l形推杆34外,从而l形推杆34移动时,能通过弹簧61进行缓冲。

34.进一步的,所述反应筒7上端固定设有压环71,所述压环71固定设于固定环14上表面,所述反应筒7底端内固定设有底盘72,反应筒7和盒底盘72固定安装,所述底盘72上开设有两个第一弧形槽721,所述底盘72底面开设有转槽722,所述转槽722内转动卡接有落料盘73,所述落料盘73上开设有两个第二弧形槽731,所述落料盘73底面固定连接手动驱动装置4,所述底盘72内转动卡接搅拌组件9,通过手动驱动装置4使落料盘73沿底盘72转动,从而使第一弧形槽721与第二弧形槽731叠合,实现反应筒7内的氯化铝混合液能落至釜体1底部。

35.进一步的,所述防堆积筒8内壁固定设有多个陶瓷防腐块81,所述防堆积筒8内底面开设有多个滤孔83,所述防堆积筒8底端内开设有凸环形槽82,所述凸环形槽82内顶面转动安装有主动齿轮85,所述主动齿轮85啮合连接有三个从动齿轮86,所述主动齿轮85和从动齿轮86上端均固定设有搅动叶轮84,所述搅动叶轮84的叶片表面开设有多个通孔841,减少叶片转动的阻力,所述防堆积筒8上表面固定连接l形推杆34,所述主动齿轮85上端固定连接第一活塞36,所述主动齿轮85底端固定连接搅拌组件9,从而对釜体1内填充配料时,固态的配料设置在防堆积筒8内,而混合酸液处于反应筒7内,从而主动齿轮 85和从动齿轮86带动搅动叶轮84转动,使混合液能充分搅动,并与上下移动的防堆积筒8内的固态配料充分混合。

36.进一步的,所述搅拌组件9包括有连接套91,所述连接套91上端活动贯穿底盘72,并固定连接于主动齿轮85底面,所述连接套91内滑动套接有第二活塞92,所述第二活塞92底端固定设有多个搅拌杆93,从而主动齿轮85能带动第二活塞92和多个搅拌杆93连续转动,对氯化铝混合液进行混合搅拌处理。

37.进一步的,所述手动驱动装置4包括有摇盘41,所述摇盘41内侧固定连接有蜗杆42,所述蜗杆42与滑座23转动卡接,所述蜗杆42啮合连接有蜗轮43,所述蜗轮43上表面固定设有转轴44,所述转轴44贯穿釜体1底部,并固设有第一齿轮45,所述第一齿轮45啮合连接有扇形齿46,所述扇形齿46固定设于落料盘73底面,所述扇形齿46两端固定设有限位块461,限位块461使扇形齿46的转动角度受到限位,从而蜗杆42带动蜗轮43和第一齿轮45转动,使扇形齿46带动落料盘73转动。

38.工作原理:釜体1通过移动架2实现方便移动,釜体1内部能设置出酸雾处理层、反应层以及沉淀层,具体的,电机31通过立柱33的回旋槽331带动l 形推杆34沿矩形滑槽321内往返滑动,并通过传动套35带动第一活塞36连续转动,使防堆积筒8上下晃动,当对釜体1

内填充配料时,固态的配料设置在防堆积筒8内,而混合酸液处于反应筒7内,从而主动齿轮85和从动齿轮86 带动搅动叶轮84转动,使混合液能充分搅动,并与上下移动的防堆积筒8内的固态配料充分混合,蜗杆42带动蜗轮43和第一齿轮45转动,使扇形齿46带动落料盘73转动,使落料盘73沿底盘72转动,从而使第一弧形槽721与第二弧形槽731叠合,实现反应筒7内的氯化铝混合液能落至釜体1底部进行沉淀,且沉淀前处理通过主动齿轮85能带动第二活塞92和多个搅拌杆93连续转动,对氯化铝混合液进行混合搅拌处理,然后反应筒7内产生的酸雾经多个通气管 52进入薄膜盒53的内槽531,然后经薄膜凝结成露水,并从多个凝结孔532落下并回流重复利用。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。