1.本发明属于电解铜箔技术领域,尤其涉及一种用于电解铜箔的贵金属阳极及其制备方法。

背景技术:

2.在电解铜箔生产装备中,阳极材料是关键的部件之一;阳极材料的选择经过传统的可溶性阳极、铅阳极等一系列变迁后,贵金属涂敷的尺寸稳定性钛阳极表现出更优异的使用性能。专利申请号为cn201810529420.7的一种电解铜箔阳极板的制备方法,包括:(1)选用钛板作为原料;(6)配备贵金属溶液;(7)将贵金属溶液多次涂覆在热处理后的钛板基体表面,以形成厚度在6-10μm的涂层;上述贵金属溶液涂覆在基体表面所得的产物,在铜箔电解过程中,沉积铜需要的阳极电势过高,造成的电能效率低,成本升高是生产上存在的重要问题。具有铱钽氧化物涂层体系的dsa在酸性介质中具有较高的析氧电催化活性,且保持较高的稳定性,在生产中能得到较低的过电位,是目前广受欢迎的阳极。目前,由于电解铜箔工况下需要的电流密度较高,铱钽体系阳极容易发生渗氧,导致钛基体氧化,引起阳极异常失效。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供一种用于电解铜箔的贵金属阳极及其制备方法,引入具有二维层状结构的g-c3n4制备中间层,可有效提高涂层有效催化活性面积,有效改善贵金属氧化物钛电极的电化学性能,以提高电解铜箔阳极的使用寿命,获得更低的电解电压。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种用于电解铜箔的贵金属阳极,包括钛基体,钛基体上烧结有g-c3n4中间层,以及g-c3n4中间层之上的铱钽体系涂层。

6.所述的g-c3n4中间层中的g-c3n4选自三聚氰胺、三聚氰氯、氰胺、二氰二胺、尿素中的一种经过热分解得到。

7.所述的铱钽体系涂层,其原料摩尔比为:60%~90%铱源和10%~40%钽源,钽源选自五氯化钽正丁醇溶液、丁二醇钽、乙醇钽中的任意一种。

8.所述的g-c3n4热分解,具体是:以1~10℃/min升温速率升温至510℃~610℃温度范围,恒温煅烧1~4h,自然冷却后研磨得到g-c3n4。

9.所述g-c3n4中间层厚度为0.5~1μm。

10.所述中间层中,g-c3n4的负载量为0.3~2.5mg cm-2

。

11.所述催化活性层厚度为6~10μm,所述催化活性层中,以iro2形式存在的元素ir负载量为0.5~3mg cm-2

。

12.一种用于电解铜箔的贵金属阳极的其制备方法,具体包括以下步骤:

13.(1)、对钛基体表面进行预处理;

14.(2)、配制打底液:将30mg~100mg的g-c3n4溶解于5ml有机溶剂a中,室温搅拌形成打底液;

15.(3)、配制活性液:将60%~90%摩尔百分比的铱源、10%~40%摩尔百分比的钽源混合溶解于有机溶剂b中,室温搅拌形成活性液;

16.(4)、涂刷烧结:在步骤(1)预处理后的钛基体表面先进行打底液涂刷烧结,再进行活性液涂刷烧结。

17.所述步骤(1)对钛基体表面进行预处理,具体包括:

18.(1.1)、对钛基体进行表面除油和喷砂处理,直至表面粗糙度ra《15μm;

19.(1.2)、对喷砂后的钛基体进行热校形处理;

20.(1.3)、将校形好的钛基体在质量浓度为3~15%的稀盐酸中浸泡8~24h,然后在质量浓度为5~10%的草酸溶液中煮沸0.5~3h;

21.(1.4)将钛基体进行清洗、晾干。

22.所述步骤(2)中g-c3n4选自三聚氰胺、三聚氰氯、氰胺、二氰二胺、尿素中的一种经过热分解得到。

23.所述步骤(2)中的有机溶剂a选用正丁醇、乙二醇、二甲基甲酰胺、氮,氮-二甲基吡咯烷酮中的任意一种或其任意比例混合物。

24.所述步骤(3)的钽源均选自五氯化钽正丁醇溶液、丁二醇钽、乙醇钽中的任意一种。

25.所述步骤(3)中的有机溶剂b选用正丁醇、异丙醇、乙醇中的任意一种或其任意比例混合物。

26.所述步骤(4)涂刷烧结,具体包括:

27.(4.1)在预处理后的钛基体上涂刷步骤(2)配制好的打底液不少于两次,总共厚度为0.5~1μm,g-c3n4的负载量为0.3~2.5mg cm-2

,自然晾干后置于60~100℃烘箱中使溶剂完全挥发;

28.(4.2)将步骤(4.1)处理后的钛基体置于450~520℃马弗炉中烧结10~25min,取出,待冷却至室温;

29.(4.3)重复步骤(4.1),将处理后的钛基体置于450~520℃马弗炉中烧结50~75min,取出,冷却至室温;

30.(4.4)在步骤(4.3)处理后的钛基体上涂刷步骤(3)配置好的活性液15次以上,厚度为6~10μm,以iro2形式存在的元素ir负载量为0.5~3mg cm-2;自然晾干后置于60~100℃烘箱中使溶剂完全挥发;

31.(4.5)将步骤(4.4)处理后的钛基体置于450~520℃马弗炉中烧结10~25min,取出,冷却至室温;

32.(4.6)重复步骤(4.4)、(4.5),直至活性液涂刷15次以上;

33.(4.7)将涂刷后的钛基体在450~500℃的马弗炉中保温30-90min取出,自然冷却至室温。

34.与现有技术相比,本发明提供的技术方案包括以下有益效果:类石墨相氮化碳(g-c3n4)是一种类似石墨烯的二维平面结构,它具有无毒、不含金属、密度低、室温下热稳定性和化学稳定性高、耐酸耐碱、价格低廉等优点。在传统的铱钽体系涂层中引入具有良好导电

性的g-c3n4中间层,具有较好的电子传导能力,使得钛基体与氧化物涂层之间存在有效的电荷传导通道、降低电压,同时抑制了电荷传导不利引起的钛基体钝化;此外,打底液中的二维层状g-c3n4极大的增加了贵金属氧化物的附着面积,从而增大了有效催化活性面积,提高电极的催化活性。

附图说明

35.图1为本发明通过热分解法制备的g-c3n4的x射线电子衍射图。

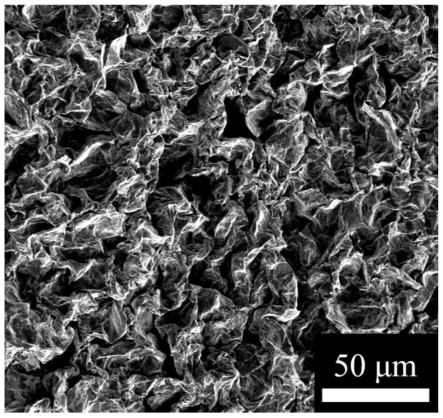

36.图2为本发明实施例一制备的电解铜箔阳极的扫描电子显微镜图。

37.图3为本发明实施例二制备的电解铜箔阳极的扫描电子显微镜图。

38.图4为本发明实施例三制备的电解铜箔阳极的扫描电子显微镜图。

39.图5为本发明对比例一制备的电解铜箔阳极的扫描电子显微镜图。

40.图6为利用实施例2与对比例一所提供的制备方法制得的电解铜箔阳极的电催化性能图。

具体实施方式

41.下面结合附图及实施例对本发明作进一步详细描述。

42.实施例一

43.一种用于电解铜箔的贵金属阳极,包括钛基体,钛基体上烧结有g-c3n4中间层,以及铱钽体系涂层。

44.所述的g-c3n4中间层中的g-c3n4选自三聚氰胺经过600℃保温2h热分解得到。

45.所述的铱钽体系涂层,其原料摩尔比为:70%铱源和30%钽源,铱源选自氯铱酸;钽源选自五氯化钽正丁醇溶液。

46.本实施例贵金属阳极的制备方法,具体包括:

47.s1、对钛基体表面进行预处理:

48.s1.1、对钛基体进行表面除油和喷砂处理;

49.s1.2、对喷砂后的钛基体进行热校形处理;

50.s1.3、将校形好的钛基体在质量浓度为10%的稀盐酸中浸泡15h,然后在质量浓度为8%的草酸溶液中煮沸2h;

51.s1.4、将钛基体进行清洗、晾干;

52.s2、制备g-c3n4::称取一定量的三聚氰胺置于坩埚中,放入马弗炉,以1℃/min的升温速度升温至600℃,保温2h,随炉冷却后得到所需g-c3n4;参照图1,图1为通过热分解法制备的g-c3n4的x射线电子衍射图。

53.s3、配制打底液a:称取30mg g-c3n4溶解于2.5ml乙二醇与2.5mldmf溶液中,室温下搅拌至完全溶解形成打底液a,保存待用;

54.s4、配制活性液b:按照摩尔比为ir:ta=7:3称取氯铱酸、五氯化钽正丁醇溶液混合溶解于正丁醇溶剂中,在室温下搅拌至完全溶解,形成活性液b,保存、待用;

55.s5、涂刷烧结:将配制好的打底液a均匀涂刷到钛基体上,烘干后置于马弗炉中在450~480℃下烧结15min,取出冷却后进行下一步涂刷,烘干后在450~480℃下烧结60min,g-c3n4层涂刷的厚度为0.5μm;取出冷却后将配制好的活性液b均匀涂刷到钛基体上,烘干

后在450~500℃马弗炉中焙烧15min,取出待冷却至室温进行下一次涂刷,重复上述步骤16次,涂刷厚度为6μm,最后在480~520℃马弗炉中保温60min,制备成具有含的g-c3n4中间层的ir-ta体系贵金属氧化物阳极。制得的电解铜箔阳极的扫描电子显微镜图参见图2。

56.实施例二

57.本实施例一种用于电解铜箔的贵金属阳极,包括钛基体,钛基体上烧结有g-c3n4中间层,以及铱钽体系涂层。

58.所述的g-c3n4中间层中的g-c3n4选自氰胺经过600℃保温2h热分解得到。

59.所述的铱钽体系涂层,其原料摩尔比为:60%铱源和40%钽源,铱源选自氯铱酸;钽源选自五氯化钽正丁醇溶液。

60.本实施例利用这种用于电解铜箔的贵金属阳极的制备方法制得的电解铜箔阳极的扫描电子显微镜图参见图3,钛阳极的涂层为添加含有铂中间层的ir-ta体系贵金属涂层,该制备方法,具体包括:

61.s1、对钛基体表面进行预处理:

62.s1.1、对钛基体进行表面除油和喷砂处理;

63.s1.2、对喷砂后的钛基体进行热校形处理;

64.s1.3、将校形好的钛基体在质量浓度为3%的稀盐酸中浸泡8h,然后在质量浓度为5%的草酸溶液中煮沸0.5h;

65.s1.4、将钛基体进行清洗、晾干;

66.s2、制备g-c3n4:称取一定量的氰胺置于坩埚中,放入马弗炉,以1℃/min的升温速度升温至600℃,保温2h,随炉冷却后得到所需g-c3n4;

67.s3、配制打底液a:准确称取50mg g-c3n4溶解于2.5ml乙二醇与2.5mldmf溶液中,室温下搅拌至完全溶解形成打底液a,保存待用;

68.s4、配制活性液b:按照摩尔比为ir:ta=6:4称取氯铱酸、五氯化钽正丁醇溶液混合溶解于正丁醇溶剂中,在室温下搅拌至完全溶解,形成活性液b,保存、待用;

69.s5、涂刷烧结:将配制好的打底液a均匀涂刷到钛基体上,烘干后置于马弗炉中在480~520℃下烧结10min,取出冷却后进行下一步涂刷,烘干后在480~520℃下烧结60min,g-c3n4层涂刷的厚度为1μm;取出冷却后将配制好的活性液b均匀涂刷到钛基体上,烘干后在450~500℃马弗炉中焙烧10min,取出待冷却至室温进行下一次涂刷,重复活性液b涂刷步骤20次,涂刷厚度为10μm,最后在450~480℃马弗炉中保温60min,制备成具有含铂中间层的ir-ta体系贵金属氧化物阳极。

70.实施例三

71.本实施例一种用于电解铜箔的贵金属阳极,包括钛基体,钛基体上烧结有g-c3n4中间层,以及铱钽体系涂层。

72.所述的g-c3n4中间层中的g-c3n4选自尿素经过600℃保温2h热分解得到。

73.所述的铱钽体系涂层,其原料摩尔比为:90%铱源和10%钽源,铱源选自氯铱酸;钽源选自五氯化钽正丁醇溶液。

74.本实施例利用这种用于电解铜箔的贵金属阳极的制备方法制得的电解铜箔阳极的扫描电子显微镜图参见图4,钛阳极的涂层为添加含有铂中间层的ir-ta体系贵金属涂层,该制备方法,具体包括:

75.s1、对钛基体表面进行预处理:

76.s1.1、对钛基体进行表面除油和喷砂处理;

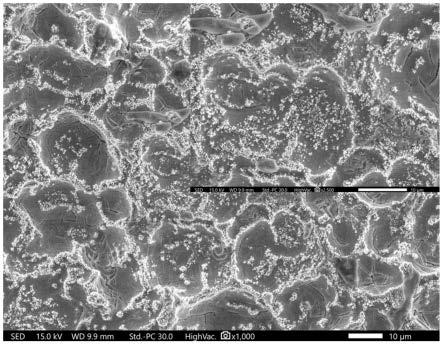

77.s1.2、对喷砂后的钛基体进行热校形处理;

78.s1.3.、将校形好的钛基体在质量浓度为15%的稀盐酸中浸泡24h,然后在质量浓度为10%的草酸溶液中煮沸3h;

79.s1.4、将钛基体进行清洗、晾干;

80.s2、制备g-c3n4:称取一定量的尿素置于坩埚中,放入马弗炉,以1℃/min的升温速度升温至600℃,保温2h,随炉冷却后得到所需g-c3n4;

81.s3、配制打底液a:准确称取100mg g-c3n4溶解于2.5ml乙二醇与2.5mldmf溶液中,室温下搅拌至完全溶解形成打底液a,保存待用;

82.s4、配制活性液b:按照摩尔比为ir:ta=9:1准确称取一定量的氯铱酸、五氯化钽正丁醇溶液混合溶解于正丁醇溶剂中,在室温下搅拌至完全溶解,形成活性液b,保存、待用;

83.s5、涂刷烧结:将配制好的打底液a均匀涂刷到钛基体上,烘干后置于马弗炉中在460~500℃下烧结25min,取出冷却后进行下一步涂刷,烘干后在480~520℃下烧结1h,g-c3n4层涂刷的厚度为0.8μm,g-c3n4的负载量为1.5mg cm-2;取出冷却后将配制好的活性液b均匀涂刷到钛基体上,烘干后在450~520℃马弗炉中焙烧25min,取出待冷却至室温进行下一次涂刷,重复活性液b涂刷步骤18次,涂刷厚度为8μm,最后在450~480℃马弗炉中保温60min,制备成具有含铂中间层的ir-ta体系贵金属氧化物阳极。

84.对比例一

85.本对比例利用这种用于电解铜箔的贵金属阳极的制备方法制得的电解铜箔阳极的扫描电子显微镜图参见图5,钛阳极的涂层为添加含有铂中间层的ir-ta体系贵金属涂层,该制备方法,具体包括:

86.s1、对钛基体表面进行预处理:

87.s1.1、对钛基体进行表面除油和喷砂处理;

88.s1.2、对喷砂后的钛基体进行热校形处理;

89.s1.3.、将校形好的钛基体在浓度为3~15%的稀盐酸中浸泡8~24h,然后在浓度为5~10%的草酸溶液中煮沸0.5~3h;

90.s1.4、将钛基体进行清洗、晾干;

91.s2、配制打底液a:将2.5ml乙二醇与2.5mldmf混合均匀形成打底液a,保存待用,与本发明的区别在于未添加本发明中的g-c3n4;

92.s3、配制活性液:按照摩尔比为ir:ta=7:3准确称取一定量的氯铱酸、五氯化钽正丁醇溶液混合溶解于正丁醇溶剂中,在室温下搅拌至完全溶解,形成活性液b,保存、待用;

93.s4、涂刷烧结:将配制好的打底液a均匀涂刷到钛基体上,烘干后置于马弗炉中在450~520℃下烧结10~25min,取出冷却后进行下一步涂刷,烘干后在450~520℃下烧结60min;取出冷却后将配制好的活性液b均匀涂刷到钛基体上,烘干后在450~520℃马弗炉中焙烧10~25min,取出待冷却至室温进行下一次涂刷,重复上述步骤,直至活性液b用完,最后在450~520℃马弗炉中保温60min,制备成具有含铂中间层的ir-ta体系贵金属氧化物阳极。

94.性能测试:在电解液为0.5mol/l的h2so4,ag/agcl电极为参比电极,pt电极为对电极,实施例二与对比例一所提供的制备方法制得的电解铜箔阳极为工作电极,三电极体系下在电化学工作站对样品的电催化性能进行测试。由图6可知,中间层中加入50mg g-c3n4可以有效提高电极的催化活性,降低oer反应的过电势。同时,由图2-5可以看出,g-c3n4的加入显著影响了贵金属氧化物催化剂的表面形貌,表现为更多的针状解决析出,这有利于提高电极的催化性能。

95.综上所述,本发明采用了热解法制备的g-c3n4用于中间层制备铱钽体系贵金属涂层的方法,g-c3n4具有类似石墨的层状结构,热稳定性和化学稳定性良好,并且无毒、来源丰富、制备成型工艺也简单。采用这类二维层状结构作为中间层可以有效提高催化活性面积,从而优化贵金属阳极的电化学性能,延长使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。