1.本发明属于压电材料技术领域,具体涉及一种具有低高温损耗性的钪酸铋-钛酸铅基高温压电陶瓷及其制备方法。

背景技术:

2.压电材料在一些特殊领域对其服役环境的要求越来越苛刻;如汽车内燃机的电喷装置,要求压电材料可在200℃甚至300℃以上的高温环境下稳定工作;石油勘探过程中,用于深井油气勘探的声波换能器也对压电材料的使用温度由原先的170℃上升至200~260℃左右。

3.测井用压电换能器在电场、应力和温度多场耦合作用下工作,面临着电极限、机械极限和热极限的多重考验。材料的介电损耗,特别是强场介电损耗与器件能量转换效率和疲劳失效密切相关。在大多数情况下,压电换能器器件的性能和使用温度极限,主要受限于压电陶瓷的损耗。

4.目前已实现商业化应用的pzt压电陶瓷,如pzt-5a,居里温度在360℃左右,使用温度在180℃左右,该材料已不能满足声波测井所用压电材料的实际使用需求。因此市场亟需一种高温低损耗的压电材料。

技术实现要素:

5.针对现有技术中的问题,本发明提供一种具有低高温损耗性的钪酸铋-钛酸铅基高温压电陶瓷,解决了现有压电材料不能满足声波测井用压电材料的实际使用需求的问题,通过钨或锑的掺杂元素,有效的减少氧空位,实现了高居里温度及高压电性能的兼具,高温下具有较小的介电损耗,并且机电耦合系数k具有优异的温度稳定性。

6.为实现以上技术目的,本发明的技术方案是:

7.一种具有低高温损耗性的钪酸铋-钛酸铅基高温压电陶瓷,以钪酸铋钛酸铅为基底材料,以铌、锑或钨为掺杂元素,形成多种施主共掺结构的材料。

8.所述压电陶瓷的通式为(1-y)bisco

3-ypbtio

3-xmol%掺杂元素氧化物,且所述y的取值范围为0.60-0.70,所述x为0-5,优选为0-2,所述掺杂金属氧化物为三氧化钨、三氧化二锑、五氧化二铌中的一种。

9.所述基底材料以三氧化二钪、三氧化二铋、二氧化钛、一氧化铅为主材料。

10.为提高了基底材料的稳定性,主材料均采用微纳级材料,微纳级材料能够形成稳定的分散结构,所述二氧化钛的制备方法包括如下步骤:a1,将一氧化钛放入乙醚中低温研磨形成微纳级细粉浆料;所述一氧化钛与乙醚的质量比为2-5:1,所述低温研磨在密封氮气氛围下进行,所述低温研磨的温度为5-10℃,研磨压力为0.3-0.5mpa;在氮气环境下进行研磨处理,将一氧化钛完全细粉化至形成微纳级材料,同时氮气形成无氧环境,杜绝一氧化钛的氧化;a2,将乙醚加入至微纳级细粉浆料中搅拌均匀,形成悬浊料;所述悬浊料中的一氧

化钛的浓度为100-400g/l,搅拌速度为1000-3000r/min,a3,将过氧化氢加入至悬浊料中,并在氮气氛围下搅拌中进行短波射线照射2-3h,得到预制浆料,所述过氧化氢的加入量是一氧化钛摩尔量的150-200%,搅拌的速度为100-200r/min,照射的强度为3-8w/cm2,温度为10-30℃;在该步骤中过氧化氢经由短波照射,逐步转化为氧气,并由搅拌中的一氧化钛形成反应,转化为二氧化钛;a4,将预制浆料超声30-50min,然后恒温喷雾并静置沉降,经吹扫得到微纳级二氧化钛,所述超声的温度为10-20℃,超声频率为40-70khz,恒温喷雾的温度为100-120℃,喷雾速度为2-4ml/min,面积为200-300cm2,静置沉降的温度为100-110℃,所述吹扫采用50-60℃的氮气;该工艺制备的微纳级二氧化钛粒径分布均匀,分布在0.5-10μm间,且颗粒占有率达到90%,同时微纳级二氧化钛自身具有良好的表面活性,且以乙醚为体系的制备工艺能够有效的阻碍二氧化钛的团聚;并在主材料中能够均匀的分散。所述一氧化铅的的制备方法,包括如下步骤:b1,将硝酸铅溶解在乙醇中并搅拌均匀,得到铅醇液,然后缓慢加入氢氧化钠并恒温搅拌,直至沉淀不再产生,超声混合后过滤得到沉淀,所述硝酸铅的浓度为200-300g/l,搅拌速度为100-200r/min,所述氢氧化钠的加入量是硝酸铅摩尔量的250-300%,恒温搅拌的温度为30-50℃,搅拌速度为500-900r/min,所述超声混合的超声频率为40-60khz,温度为20-40℃;b2,将沉淀放入乙醇中超声洗涤20-40min,过滤后放入丙酮中搅拌均匀,形成溶解液,所述超声洗涤的温度为40-60℃,超声频率为40-60khz,所述溶解液的浓度为50-100g/l,温度为10-20℃;b3,将溶解液喷雾至恒温反应釜中并吹扫,静置1-2h后吹扫,得到微纳级一氧化铅,所述喷雾的速度为1-5ml/min,面积为200-400cm2,恒温反应釜内采用氮气氛围,且温度为100-110℃,吹扫采用100℃的氮气,所述静置的温度为150-160℃,吹扫采用120℃的氮气;该工艺利用溶解度特性配合溶剂的蒸发温度变化,实现了硝酸铅制备一氧化铅的目的,同时该工艺以无氧环境为前提,有效的阻止了微纳级一氧化铅的团聚,保证了一氧化铅表面的活性,有助于主料混合中的团聚。所述微纳级三氧化二铋的制备方法,包括如下步骤:c1,将硝酸铋加入水中搅拌均匀,形成溶解液,然后缓慢加入氢氧化钠至不再产生沉淀,超声后过滤,得到氢氧化铋沉淀,所述硝酸铋在水中的浓度为150-250g/l,氢氧化钠的加入量是硝酸铋摩尔量的300-310%,且氢氧化钠的加入速度为1-3g/min,所述超声温度为5-10℃,超声频率为40-70khz;c2,将氢氧化铋沉淀加入至乙醇中超声洗涤20-50min,过滤后加入甘油中搅拌均匀形成氢氧化铋溶解液,所述氢氧化铋沉淀与乙醇的质量比为1:4-6,超声洗涤的温度为20-30℃,超声频率为40-70khz,所述甘油与氢氧化铋沉淀的质量比为10-13:2;c3,将氢氧化铋沉淀溶解液喷雾至恒温反应釜内静置2-3h,吹扫形成氮气氛围,然后将恒温反应釜升温处理1-2h,吹扫后得到微纳级三氧化铋,所述喷雾的速度为2-4ml/min,恒温反应釜的温度为300-310℃,所述吹扫采用300℃的氮气,所述升温处理的温度为420-430℃,所述吹扫采用140-180℃的氮气。微纳级材料能够有效的提升混合效果,同时有效的利用微纳级材料自身的表面活性,提升材料间的稳定连接,降低材料间缝隙,提升材料性能。

11.所述高温压电陶瓷的制备方法,包括如下步骤:

12.步骤1,按照通式称取基底材料,并将称取的基底材料混合均匀后装入尼龙罐中,以锆球为磨球、无水乙醇为球磨介质,充分混合球磨18-24小时,分离锆球,将原料混合物在80-100℃下干燥12-24小时,用研钵研磨,过80目筛;

13.步骤2,将混合好的原料置于氧化铝坩埚内,用玛瑙棒压实,使其压实密度为1.5g/

cm3,加盖,750-800℃预烧4-6小时,自然冷却至室温,用研钵研磨,得到预烧粉;

14.步骤3,称取掺杂氧化物材料,并将掺杂材料放入预烧粉内搅拌均匀,得到掺杂预烧粉;

15.步骤4,将掺杂预烧粉装入尼龙罐中,以锆球为磨球、无水乙醇为球磨介质,充分混合球磨12-24小时,分离锆球,将掺杂预烧粉在80-100℃下干燥12-24小时,用研钵研磨,过180目筛;

16.步骤5,将过180目筛后的掺杂预烧粉用粉末压片机压制成圆柱状坯件,然后在200-300mpa的压力下进行冷等静压15-20分钟;

17.步骤6,将圆柱状坯件放在氧化锆平板上,将氧化锆平板置于氧化铝密闭匣钵中,以2-5℃/分钟的升温速率升温至1100-1200℃,烧结3-5小时,随炉自然冷却至室温,得到陶瓷材料;

18.步骤7,将步骤6的陶瓷表面用320目的砂纸打磨,然后用800目的砂纸打磨,最后用1500目的砂纸和金刚砂抛光至0.5-0.6mm厚,用酒精搽拭干净;

19.步骤8,将步骤7的陶瓷上下表面涂覆厚度为0.01-0.03mm的银浆,置于电阻炉中600℃保温30分钟,自然冷却至室温,制备成施主掺杂的钪酸铋-钛酸铅压电陶瓷材料。

20.从以上描述可以看出,本发明具备以下优点:

21.1.本发明解决了现有压电材料不能满足声波测井用压电材料的实际使用需求的问题,通过铌、钨或锑的掺杂元素,有效的减少氧空位,实现了高居里温度及高压电性能的兼具,高温下具有较小的介电损耗,并且机电耦合系数k具有优异的温度稳定性。

22.2.本发明可满足用于超深井探测压电换能器对压电材料的使用温度要求。

附图说明

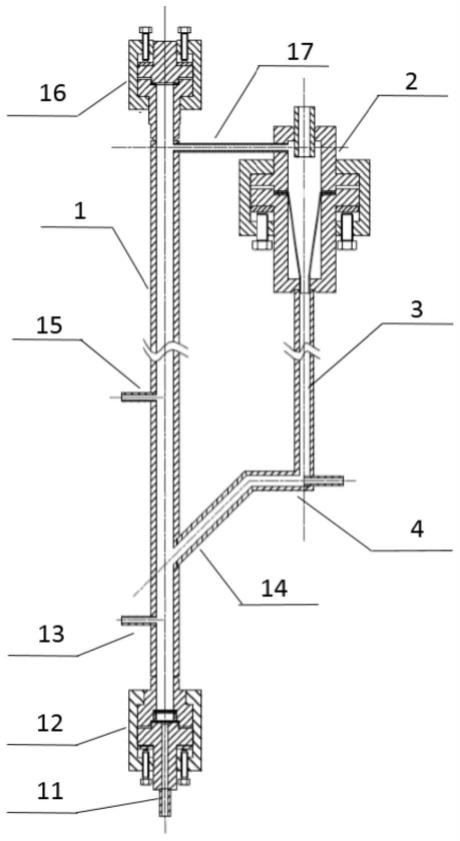

23.图1是实施例1-5制备的施主掺杂钪酸铋-钛酸铅基高温压电陶瓷的介电常数与温度关系图。

24.图2是图1是实施例1-5制备的施主掺杂钪酸铋-钛酸铅基高温压电陶瓷的介电损耗与温度关系图。

25.图3是实施例1制备的施主掺杂钪酸铋-钛酸铅基高温压电陶瓷的平面机电耦合系数k

p

与温度关系图。

具体实施方式

26.结合图1至图3,详细说明本发明的一个具体实施例,但不对本发明的权利要求做任何限定。

27.所述二氧化钛的制备方法包括如下步骤:a1,将一氧化钛放入乙醚中低温研磨形成微纳级细粉浆料;所述一氧化钛与乙醚的质量比为2-5:1,所述低温研磨在密封氮气氛围下进行,所述低温研磨的温度为5-10℃,研磨压力为0.3-0.5mpa;在氮气环境下进行研磨处理,将一氧化钛完全细粉化至形成微纳级材料,同时氮气形成无氧环境,杜绝一氧化钛的氧化;a2,将乙醚加入至微纳级细粉浆料中搅拌均匀,形成悬浊料;所述悬浊料中的一氧化钛的浓度为100-400g/l,搅拌速度为1000-3000r/min,a3,将过氧化氢加入至悬浊料中,并在氮气氛围下搅拌中进行短波射线照射2-3h,得到预制浆料,所述过氧化氢的加入量是一氧

化钛摩尔量的150-200%,搅拌的速度为100-200r/min,照射的强度为3-8w/cm2,温度为10-30℃;在该步骤中过氧化氢经由短波照射,逐步转化为氧气,并由搅拌中的一氧化钛形成反应,转化为二氧化钛;a4,将预制浆料超声30-50min,然后恒温喷雾并静置沉降,经吹扫得到微纳级二氧化钛,所述超声的温度为10-20℃,超声频率为40-70khz,恒温喷雾的温度为100-120℃,喷雾速度为2-4ml/min,面积为200-300cm2,静置沉降的温度为100-110℃,所述吹扫采用50-60℃的氮气。

28.所述一氧化铅的的制备方法,包括如下步骤:b1,将硝酸铅溶解在乙醇中并搅拌均匀,得到铅醇液,然后缓慢加入氢氧化钠并恒温搅拌,直至沉淀不再产生,超声混合后过滤得到沉淀,所述硝酸铅的浓度为200-300g/l,搅拌速度为100-200r/min,所述氢氧化钠的加入量是硝酸铅摩尔量的250-300%,恒温搅拌的温度为30-50℃,搅拌速度为500-900r/min,所述超声混合的超声频率为40-60khz,温度为20-40℃;b2,将沉淀放入乙醇中超声洗涤20-40min,过滤后放入丙酮中搅拌均匀,形成溶解液,所述超声洗涤的温度为40-60℃,超声频率为40-60khz,所述溶解液的浓度为50-100g/l,温度为10-20℃;b3,将溶解液喷雾至恒温反应釜中并吹扫,静置1-2h后吹扫,得到微纳级一氧化铅,所述喷雾的速度为1-5ml/min,面积为200-400cm2,恒温反应釜内采用氮气氛围,且温度为100-110℃,吹扫采用100℃的氮气,所述静置的温度为150-160℃,吹扫采用120℃的氮气。

29.所述微纳级三氧化二铋的制备方法,包括如下步骤:c1,将硝酸铋加入水中搅拌均匀,形成溶解液,然后缓慢加入氢氧化钠至不再产生沉淀,超声后过滤,得到氢氧化铋沉淀,所述硝酸铋在水中的浓度为150-250g/l,氢氧化钠的加入量是硝酸铋摩尔量的300-310%,且氢氧化钠的加入速度为1-3g/min,所述超声温度为5-10℃,超声频率为40-70khz;c2,将氢氧化铋沉淀加入至乙醇中超声洗涤20-50min,过滤后加入甘油中搅拌均匀形成氢氧化铋溶解液,所述氢氧化铋沉淀与乙醇的质量比为1:4-6,超声洗涤的温度为20-30℃,超声频率为40-70khz,所述甘油与氢氧化铋沉淀的质量比为10-13:2;c3,将氢氧化铋沉淀溶解液喷雾至恒温反应釜内静置2-3h,吹扫形成氮气氛围,然后将恒温反应釜升温处理1-2h,吹扫后得到微纳级三氧化铋,所述喷雾的速度为2-4ml/min,恒温反应釜的温度为300-310℃,所述吹扫采用300℃的氮气,所述升温处理的温度为420-430℃,所述吹扫采用140-180℃的氮气。

30.实施例1

31.一种具有优异温度稳定性的多种施主共掺的钪酸铋-钛酸铅基高温压电陶瓷的制备方法如下:

32.步骤1,配料:按照0.36bisco

3-0.64pbtio

3-0.125mol%sb2o3的化学计量,分别称取纯度为99.99%的sc2o

3 4.1013g、纯度99.9%的bi2o

3 13.8698g、纯度99.9%的tio

2 8.4526g、纯度99.9%pbo 23.6224g混合均匀,将原料混合物装入尼龙罐中,以锆球为磨球、无水乙醇为球磨介质,无水乙醇与原料混合物的质量比为1:1.2,用球磨机157转/分钟球磨24小时,分离锆球,将原料混合物置于干燥箱内在80℃下干燥14小时,用研钵研磨30分钟,过80目筛,

33.其中,所述二氧化钛的制备方法包括如下步骤:a1,将一氧化钛放入乙醚中低温研磨形成微纳级细粉浆料;所述一氧化钛与乙醚的质量比为5:1,所述低温研磨在密封氮气氛围下进行,所述低温研磨的温度为10℃,研磨压力为0.5mpa;;a2,将乙醚加入至微纳级细粉

浆料中搅拌均匀,形成悬浊料;所述悬浊料中的一氧化钛的浓度为400g/l,搅拌速度为3000r/min,a3,将过氧化氢加入至悬浊料中,并在氮气氛围下搅拌中进行短波射线照射3h,得到预制浆料,所述过氧化氢的加入量是一氧化钛摩尔量的200%,搅拌的速度为200r/min,照射的强度为8w/cm2,温度为30℃;a4,将预制浆料超声50min,然后恒温喷雾并静置沉降,经吹扫得到微纳级二氧化钛,所述超声的温度为20℃,超声频率为70khz,恒温喷雾的温度为120℃,喷雾速度为4ml/min,面积为300cm2,静置沉降的温度为1110℃,所述吹扫采用60℃的氮气;

34.所述一氧化铅的制备方法,包括如下步骤:b1,将硝酸铅溶解在乙醇中并搅拌均匀,得到铅醇液,然后缓慢加入氢氧化钠并恒温搅拌,直至沉淀不再产生,超声混合后过滤得到沉淀,所述硝酸铅的浓度为300g/l,搅拌速度为200r/min,所述氢氧化钠的加入量是硝酸铅摩尔量的300%,恒温搅拌的温度为50℃,搅拌速度为900r/min,所述超声混合的超声频率为60khz,温度为40℃;b2,将沉淀放入乙醇中超声洗涤40min,过滤后放入丙酮中搅拌均匀,形成溶解液,所述超声洗涤的温度为60℃,超声频率为60khz,所述溶解液的浓度为100g/l,温度为20℃;b3,将溶解液喷雾至恒温反应釜中并吹扫,静置2h后吹扫,得到微纳级一氧化铅,所述喷雾的速度为5ml/min,面积为400cm2,恒温反应釜内采用氮气氛围,且温度为110℃,吹扫采用100℃的氮气,所述静置的温度为160℃,吹扫采用120℃的氮气;

35.所述微纳级三氧化二铋的制备方法,包括如下步骤:c1,将硝酸铋加入水中搅拌均匀,形成溶解液,然后缓慢加入氢氧化钠至不再产生沉淀,超声后过滤,得到氢氧化铋沉淀,所述硝酸铋在水中的浓度为250g/l,氢氧化钠的加入量是硝酸铋摩尔量的10%,且氢氧化钠的加入速度为3g/min,所述超声温度为10℃,超声频率为70khz;c2,将氢氧化铋沉淀加入至乙醇中超声洗涤50min,过滤后加入甘油中搅拌均匀形成氢氧化铋溶解液,所述氢氧化铋沉淀与乙醇的质量比为1:6,超声洗涤的温度为30℃,超声频率为70khz,所述甘油与氢氧化铋沉淀的质量比为13:2;c3,将氢氧化铋沉淀溶解液喷雾至恒温反应釜内静置3h,吹扫形成氮气氛围,然后将恒温反应釜升温处理2h,吹扫后得到微纳级三氧化铋,所述喷雾的速度为4ml/min,恒温反应釜的温度为310℃,所述吹扫采用300℃的氮气,所述升温处理的温度为430℃,所述吹扫采用180℃的氮气。

36.步骤2,预烧:将步骤1过80目筛后的原料混合物置于氧化铝坩埚内,用玛瑙棒压实,使其压实密度为1.5g/cm3,加盖,置于电阻炉内,以3℃/分钟的升温速率升温至750℃预烧6小时,自然冷却至室温,出炉,用研钵研磨10分钟,得到预烧粉。

37.步骤3,掺杂:将纯度99.5%sb2o30.0605g放入煅烧好的bspt粉中实现sb

5

掺杂改性目的。

38.步骤4,二次球磨:将预烧粉装入尼龙罐中,以锆球为磨球、无水乙醇为球磨介质,无水乙醇与预烧粉的质量比为1:1.2,用球磨机157转/分钟球磨24小时,分离锆球,将预烧粉置于干燥箱内在80℃下干燥15小时,用研钵研磨10分钟,过80目筛。

39.步骤5,压片:将过180目筛后的预烧粉用粉末压片机压制成直径为13mm、厚度为1.2mm的圆柱状坯件;然后将成型试样在200mpa的压力下进行冷等静压5分钟。

40.步骤6,无压密闭烧结:将圆柱状坯件放在氧化锆平板上,将氧化锆平板置于氧化铝密闭匣钵中,以3℃/分钟的升温速率升温至1120℃,烧结3小时,随炉自然冷却至室温。

41.步骤7,抛光:将步骤6烧结后的陶瓷选表面用100目的砂纸打磨,然后用金相砂纸

打磨抛光至1.2mm厚,用酒精搽拭干净。

42.步骤8,烧银:在步骤7抛光后的陶瓷上下表面涂覆厚度为0.02mm的银浆,置于电阻炉中600℃保温30分钟,自然冷却至室温,制备成分子式为0.36bisco

3-0.64pbtio

3-0.125mol%sb2o3的压电陶瓷材料。

43.实施例2

44.分别称取纯度为99.99%的sc2o34.0923g、纯度99.9%的bi2o313.8394g、纯度99.9%的tio28.4341g、纯度99.9%pbo 23.5707g混合均匀;

45.掺杂部分

46.将纯度99.99%nb2o

5 0.1095g,纯度99.5%sb2o30.0603g加入煅烧好的bspt粉中实现nb

5 -sb

5

双掺杂改性目的。

47.得到分子式为0.36bisco

3-0.64pbtio

3-0.25mol%nb2o

5-0.125mol%sb2o3的压电陶瓷材料。

48.实施例3

49.分别称取纯度为99.99%的sc2o

3 4.1013g、纯度99.9%的bi2o

3 13.8698g、纯度99.9%的tio

2 8.4526g、纯度99.9%pbo 23.6224g混合均匀;

50.掺杂部分

51.将纯度99.8%wo30.0959g加入煅烧好的bspt粉中实现w

6

施主掺杂目的。

52.得到分子式为0.36bisco

3-0.64pbtio

3-0.25mol%wo3的压电陶瓷材料。

53.实施例4

54.分别称取纯度为99.99%的sc2o34.0923g、纯度99.9%的bi2o313.8394g、纯度99.9%的tio28.4341g、纯度99.9%pbo 23.5707g混合均匀;

55.掺杂部分

56.将纯度99.99%nb2o

5 0.1095g,纯度99.8%wo

3 0.0957g加入煅烧好的bspt粉中实现nb

5 -w

6

双掺杂改性目的。

57.得到分子式为0.36bisco

3-0.64pbtio

3-0.25mol%nb2o

5-0.25mol%wo3的压电陶瓷材料。

58.其余同上;

59.将上述实施例1-4的产品进行检测,如图1所示,本技术方案的产品在高温状态下具有优异的介电常数。

60.如图2所示,以锰元素改性bspt作为对比例,本实施例方案表现出了极低的高温介电损耗,满足高温条件下的使用要求。其中,mn掺杂改性bspt样品为常规制备手段;mn作为受主掺杂改性可以明显对比出其具有较低的室温介电损耗,这是因为mn掺杂所产生的氧空位钉扎铁电畴的运动,从而实现损耗的降低。而在高温下,受主掺杂所产生的更多氧空位被激活,无法钉扎铁电畴的运行,并且氧空位迁移形成载流子,使得压电陶瓷的绝缘性变差,介电损耗增加。

61.图3所示,实施例1提供的高温压电陶瓷的平面机电耦合系数与温度关系图。表明该材料在整个高温环境具有良好的稳定性,即低高温损耗性。

62.可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行

修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。