1.本发明淀粉纤维膜领域,特别涉及一种淀粉纤维膜的制备方法。

背景技术:

2.近年来,难以生物降解的石油基塑料所带来白色污染问题引起了全世界的广泛关注。开发可降解并且环境友好型的包装材料成为了一个新的研究热点,目前的可降解性包装还是普遍存在着制备工艺复杂的缺点,直接导致生物降解包装的成本升高。

技术实现要素:

3.本发明提供一种淀粉纤维膜的制备方法,旨在现有的淀粉纤维膜制备的淀粉纤维膜材料机械强度差的技术问题。

4.为达到上述目的,本发明提供一种淀粉纤维膜的制备方法,所述淀粉纤维膜的制备方法包括以下步骤:

5.将淀粉溶于溶剂制备淀粉液;

6.将所述淀粉液及纳米磷酸锆载银混合后得到纺丝液;

7.将所述纺丝液进行静电纺丝得到所述淀粉纤维膜。

8.可选地,所述将淀粉溶于溶剂制备淀粉液的步骤包括:

9.将淀粉加入溶剂中,在60℃~75℃下搅拌10小时~15小时,得到所述淀粉液。

10.可选地,所述淀粉液中,所述淀粉的质量百分比为20%~30%;和/或,

11.所述溶剂为二甲基亚砜水溶液和甲酸中的至少一种。

12.可选地,所述纺丝液中,所述纳米磷酸锆载银的质量比0.5%~4%。

13.可选地,所述将所述淀粉液及纳米磷酸锆载银混合后得到纺丝液的步骤之前,还包括,将所述亲水聚合物溶于所述溶剂制备聚合物液;

14.所述将所述淀粉液以及所述纳米磷酸锆载银混合的过程中,同时将所述聚合液将混合。

15.可选地,所述亲水聚合物包括聚乙烯醇和聚氧化乙烯中的至少一种;和/或,

16.所述溶剂为二甲基亚砜水溶液和甲酸中的至少一种。

17.可选地,所述聚合液中,所述亲水聚合物的质量百分比为5%~15%;所述淀粉液中,所述淀粉的质量百分比为20%~30%;所述淀粉液以及所述聚合物液的体积比为(2~4)∶1。

18.可选地,所述将亲水聚合物溶于所述溶剂制备聚合物液的步骤包括:将所述亲水聚合物加入所述溶剂中,在60℃~75℃下恒温搅拌10小时~15小时,得到所述聚合物液。

19.可选地,所述将所述淀粉液以及所述纳米磷酸锆载银混合后得到纺丝液的步骤包括:

20.将所述淀粉液以及所述纳米磷酸锆载银混合后,得到第一混合液;

21.将所述第一混合液的脱泡,得到所述纺丝液。

22.可选地,所述静电纺丝的过程中,固定纺丝速度为0.8ml/h~1.2ml/h;和/或,

23.环境温度为55℃~65℃;和/或,

24.纺丝电压为18kv~22kv;和/或,

25.接收距离为12cm~18cm。

26.本发明提供的技术方案中,将淀粉液静电纺丝,制得安全无毒且具有抗菌的淀粉纤维膜,整个生产工艺反应温和,过程简单,易实现产业化。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

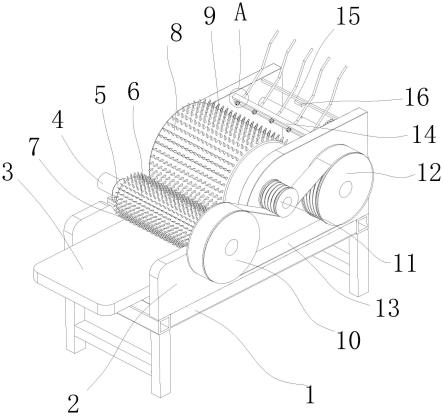

28.图1为本发明工艺流程图;

29.图2为实施例1~6淀粉纤维膜的微观结构图;

30.图3为实施例9淀粉纤维膜的微观结构图;

31.图4为实施例7~实施例10及实施例2的抑菌趋势图;

32.图5为实施例1、2、3、5、6及对比例1淀粉纤维膜测试的机械强度曲线图。

33.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

35.需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.近年来,难以生物降解的石油基塑料所带来白色污染问题引起了全世界的广泛关注。开发可降解并且环境友好型的包装材料成为了一个新的研究热点,目前的可降解性包装还是普遍存在着制备工艺复杂的缺点,直接导致生物降解包装的成本升高。

37.有鉴于此,本发明提供一种淀粉纤维膜的制备方法,如图1所示,所述淀粉纤维膜的制备方法包括以下步骤:

38.步骤s10:将淀粉溶于溶剂制备淀粉液;

39.步骤s20:将所述淀粉液制备成纺丝液;

40.步骤s30:将所述纺丝液进行静电纺丝得到所述淀粉纤维膜。

41.本发明提供的技术方案中,将淀粉液静电纺丝,制得安全无毒且具有抗菌的淀粉纤维膜,整个生产工艺反应温和,过程简单,易实现产业化。

42.可选地,所述将淀粉溶于溶剂制备淀粉液的步骤包括:

43.将淀粉加入溶剂中,在60℃~75℃下搅拌10小时~15小时,得到所述淀粉液。采取上述进一步技术方案的有益效果在于,可以使淀粉更好的溶于溶剂中。

44.在一些实施例中,淀粉的质量百分比为20%~30%;在此质量百分比的淀粉液,易于制备成纺丝液。

45.需要说明的是,所述溶剂在可以均匀分散物料的前提下,其选择不受限制,如甲基亚砜水溶液和甲酸中的至少一种。具体地,为二甲基亚砜水溶液。

46.在一些实施例中,步骤s20包括:

47.步骤s201:将所述淀粉液与纳米磷酸锆载银混合后,进行脱泡,得到纺丝液,且在所述纺丝液中,所述纳米磷酸锆载银的质量比0.5%~4%;

48.步骤s202:将所述纺丝液进行静电纺丝得到所述淀粉纤维膜。通过在纺丝液中加入0.5%~4%的纳米磷酸锆载银,解决淀粉膜抑菌性差的问题,通过提高其抑菌性,可以提升在食品领域的应用性。

49.进一步,按所述纺丝液总质量百分比的1%~4%加入纳米磷酸锆载银时,抗菌性进一步增强。

50.在一些实施例中,步骤s20包括:

51.步骤s201:将所述淀粉液以及亲水聚合物溶液按质量比为(1.5~4)∶1进行混合后,进行脱泡,得到纺丝液,且在所述亲水聚合物溶液中,亲水聚合物的质量比为5%~15%;

52.步骤s202:将所述纺丝液进行静电纺丝得到所述淀粉纤维膜。

53.通过在淀粉纤维膜中加入亲水聚合物,可以淀粉纤维膜的强度,进而提高应用性范围和寿命,而聚合物采用亲水性化合物,则可以提高与淀粉的相容性,而比例小于1.5∶1时,聚合物的添加过多,则会导致强度反而过低,也会导致相应的串珠现象。而淀粉液以及亲水聚合物溶液按质量比为4∶1时,则强度性能进一步提高。

54.在一些实施例中,所述亲水聚合物包括聚乙烯醇和聚氧化乙烯中的至少一种,进一步优选为聚乙烯醇,与淀粉相容性更优且提升淀粉纤维膜的强度更为明显。

55.在一些的实施例中,所述亲水聚合物溶液采用以下步骤制备:将所述亲水聚合物加入所述溶剂中,在60℃~75℃下恒温搅拌10小时~15小时,得到所述聚合物液。采取上述进一步技术方案的有益效果在于,可以使亲水聚合物更好的溶解在溶剂中。

56.在一些实施例中,步骤s20包括:

57.步骤s201:将所述淀粉液以及亲水聚合物溶液进行混合后,加入纳米磷酸锆载银,进行脱泡,得到纺丝液,且在所述亲水聚合物溶液中,亲水聚合物的质量比为5%~15%;

58.步骤s202:将所述纺丝液进行静电纺丝得到所述淀粉纤维膜。

59.通过在纺丝液中,同时加入纳米磷酸锆载银和亲水聚合物中,则会在提高抑菌性的同时又增强纤维膜的强度。

60.在一些实施例中,所述淀粉液以及亲水聚合物溶液的混合比例为(1.5~4)∶1;所述纳米磷酸锆载银的质量比0.5%~4%。在上述比例范围下,可以确保在增加强度的同时,

确保纺丝的均一性,又能进一步提成抗菌性能。而在比例为1.5∶1时,其综合性能最佳。

61.需要说明的是,本发明在制备纺丝液时,均会进行脱泡,以此避免在纺丝时,出现不均一的情况。

62.采用脱泡处理,在一些实施例中,所述静电纺丝的过程中,固定纺丝速度为0.8ml/h~1.2ml/h,环境温度为55℃~65℃,纺丝电压为18kv~22kv,接收距离为12cm~18cm。

63.采取上述进一步技术方案的有益效果在于:将静电纺丝条件控制在此范围,淀粉膜微观呈现纳米纤维状态、且尺寸均一、孔隙均匀,宏观呈现薄膜状态,柔韧性强。

64.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

65.本发明具体实施例涉及的原料来源如下:

66.聚乙烯醇:阿拉丁化学试剂有限公司,型号是1750

±

50;

67.纳米磷酸锆载银:绵竹耀隆化工有限公司;

68.实施例1~实施例5

69.实施例1~实施例5提供一种淀粉纤维膜的制备方法,具体操作如下:

70.将2.5g淀粉与1.0g聚乙烯醇分别加入95%的二甲基亚砜水溶液中,在70℃下恒温搅拌12h直至溶解,分别得到质量分数为25%淀粉液与10%聚合物液。将淀粉液与聚合物液进行共混,得到均一的纺丝液,在室温下静置脱泡以待用。将纺丝液移至10ml注射器内,固定纺丝速度为1ml/h,环境温度为60℃,纺丝电压为20kv,接收距离为15cm,经过一段时间静电纺丝后,在接收器上得到淀粉纤维膜,实施例1~实施例5中,淀粉与聚乙烯醇的体积比如表1所示。

71.表1淀粉液与聚乙烯醇的体积比

72.实施例淀粉液与聚乙烯醇的体积比实施例180∶20实施例260∶40实施例350∶50实施例440∶60实施例520∶80

73.实施例6

74.本实施例提供一种淀粉纤维膜的制备方法,具体操作方法与实施例1大体一致,唯一不同的是,采用淀粉液作为纺丝液进行静电纺丝。

75.实施例7~实施例10

76.实施例7~实施例10提供一种淀粉纤维膜的制备方法,具体操作如下:

77.将2.5g淀粉与1.0g聚乙烯醇分别加入10ml 95%的二甲基亚砜水溶液中,在70℃下恒温搅拌12h直至溶解,分别得到质量分数为25%淀粉液与10%聚合物液。将淀粉液与聚合物液按照体积比以60∶40的体积比进行共混,并加入纳米磷酸锆载银,继续搅拌得到均一的纺丝液,在室温下静置脱泡以待用。将纺丝液移至10ml注射器内,固定纺丝速度为1ml/h,环境温度为60℃,纺丝电压为20kv,接收距离为15cm,经过一段时间静电纺丝后,在接收器上得到淀粉纤维膜,实施例7~实施例10纳米磷酸锆载银添加量占纺丝液的总质量百分比如表3所示。

instruments,the usa),测试结果如图5所示。

89.(2)将实施例1~5、实施例9以及实施例6制备的淀粉纤维膜采用电镜进行扫描,扫描结果如图2~图3所示,图2中,a为实施例6微观结构,b为实施例1微观结构,c为实施例2微观结构,d为实施例3微观结构,e为实施例4微观结构,f为实施例5微观结构;图3为实施例9微观结构

90.综合(1)和(2)结果,结果显示,在添加亲水聚合物作为纺丝液组分后,实施例1~5与实施例9均能呈现与单独淀粉液作为纺丝液一样的主体纤维结构,其中,淀粉液以及聚合物液的体积比为(1.5~4)∶1时,不会出现串珠现象,且在该比例范围,加入纳米磷酸锆载银其相容性依旧很好,且强度增强;而为4∶1时,其强度明显提升。

91.(3)将实施例2以及实施例7~实施例10制备的淀粉纤维膜进行抑菌测试:

92.测试方法为:将所制备的不同含量纳米磷酸锆载银的抗菌膜分别浸没于含对数期的大肠杆菌与金黄色葡萄球菌菌液中,并于37℃下振荡培养。采用紫外分光光度计在每个小时间隔测试菌液在波长600nm处的吸光度值。

93.(4)测试结果如图4所示,图4中,a为大肠杆菌生长液在不同时间的od600值变化,b为金黄色葡萄球菌生长液在不同时间的od600值变化,结果显示,加入纳米磷酸锆载银后,相同的时间下,加入抗菌膜后,od

600

更低,并且随着纳米磷酸锆载银含量的增加而减小,这表明淀粉纤维膜对大肠杆菌以及金黄色葡萄球菌有很好的抑制作用,添加比例越高,抑菌效果更明显。

94.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。