1.本发明涉及重油加工技术领域,具体涉及一种预雾化催化进料油的方法及系统。

背景技术:

2.催化裂化装置是炼油厂主要的重油加工装置,其原料通常为减压渣油、蜡油或其它重油(以下统称为催化进料油)。

3.雾化喷嘴将催化进料油雾化成细小的油滴送入反应器,细小的油滴在反应器内与高温催化剂颗粒接触,高温催化剂颗粒的高温将细小油滴迅速汽化成气相,汽化后的催化进料油进入催化剂的分子筛孔道内,进行催化裂化反应,生成汽油、柴油及液化气等主要产品。

4.催化进料油雾化后的油滴直径越小,则相同进料油量的表面积越大,越容易在高温催化剂的作用下汽化成气相。因此,雾化喷嘴雾化效果的好坏影响到催化裂化反应的正常进行,影响到装置的产品收率、操作的稳定性以及装置的运行周期。

5.雾化喷嘴是催化裂化装置的关键设备之一,目前改进催化进料油雾化效果的有效办法是采用高效雾化喷嘴。高效雾化喷嘴的工作原理是利用高速喷射的高温高压水蒸汽将催化进料油打碎成细小的油滴(油雾),形成混合油雾汽流,细小的油滴的直径约40~60微米,与催化剂微球颗粒直径相当,混合油雾汽流高速喷入催化裂化反应器内与高温催化剂颗粒接触汽化、反应。

6.高效雾化喷嘴的雾化效果用油雾的平均直径来表征,平均直径越小,雾化效果越好。通过不断改进,生产实际中使用了各种不同结构的高效雾化喷嘴,雾化效果大同小异,其使用性能已无提高的空间,要进一步提高催化进料油的雾化效果必须另寻其它方法。

7.高效雾化喷嘴雾化效果的好坏除了本身的结构以外,还与催化进料油的性质有密切的关系,催化进料油的粘度、密度、表面张力、沥青质胶质含量、分子的排列状态、进料油与其它介质的混合状态等对雾化效果都会有较大的影响,这些催化进料油的物理或化学性质可以通过对催化进料油预处理的方法改变,使之朝有利于提高雾化效果、降低油雾颗粒平均粒径的方向发展。

8.催化进料油中含有四种主要组分,分别是沥青质、胶质、芳香分、饱和分,其中芳香分和饱和分统称为油分。研究表明,沥青质、胶质和油分三组分相互作用而形成了催化进料油胶体体系。

9.图5为催化进料油的胶体结构模型,为由以下三部分组成的催化进料油胶体体系,包括:(1)分散相,主要成分为沥青质;(2)胶溶剂,主要成分为胶质(轻胶质和重胶质);(3)分散介质,主要成分为油分(饱和分和芳香分)。处于胶束核心部位的是沥青质,沥青质表面吸附的是胶质,胶质的芳香性很强,分子量很大,离胶束中心最近,是沥青质形成胶体的重要因素,对沥青质能够稳定存在于体系中起到一定的保护作用;在胶质周边,远离中心部位的地方,吸附有油分,相比于沥青质和胶质其分子量较小,芳香性较低。各部分依照分子量和芳香性变化无相界面的渐渐发展到胶束间相。油分中的芳香分为胶束有效分散提供保护

作用,芳香性越强胶体的稳定性越好。

10.如图5所示,胶体是以沥青质为核心的分散相,胶质为中间层的胶溶剂,外围是油分的分散介质,是一种大分子集团结构,分子量从一万到几十万之间,大分子团的直径达到5纳米左右。大分子集团之间还可能由于杂原子形成氢键缔合作用而进一步团聚,形成更大的分子集团。大分子集团因为其分子量大,因而使催化进料油粘度大、密度高、表面张力大,油雾的索太尔平均粒径大。

11.大分子集团由于其稳定性好,不可能用高效雾化喷嘴将其集团分子打散,因此大分子集团以整体与高温催化剂颗粒接触,难以汽化成气相进行催化反应,其大部分以热裂化的形式反应生成焦炭及干气,造成催化装置的液体产品收率降低,经济效益下降。

技术实现要素:

12.本发明的目的是为了克服现有技术存在的催化进料油雾化效果较差的缺陷。

13.为了实现上述目的,本发明第一方面提供一种预雾化催化进料油的方法,该方法在含有微界面处理罐和分子重排器的系统中进行,所述微界面处理罐包括:

14.罐体,内设有沿由下而上方向依次布置的底部腔、中间腔以及顶部腔;

15.催化油进料口,设置于所述罐体的底端并与所述底部腔连通;

16.雾化气体进料口,设置于所述罐体的周壁上并与所述中间腔连通;

17.气液乳化相油出口,设置于所述罐体的顶端并与所述顶部腔连通;以及

18.微界面导管,设置于所述中间腔内且两端分别连通所述底部腔以及所述顶部腔;

19.其中,所述微界面导管的管壁上设有连通所述中间腔的过气孔;

20.该方法包括:

21.(1)将雾化气体通过雾化气体进料口引入至微界面处理罐的中间腔中,所述雾化气体经过微界面导管的管壁上的过气孔进入所述微界面导管中进行分散,得到微气泡,控制所述分散的条件以使得所述微气泡的平均直径<100nm;

22.(2)将催化进料油通过催化油进料口引入至所述微界面处理罐的底部腔中,所述催化进料油经过所述微界面导管底部入口进入所述微界面导管中,与所述微气泡进行混合,得到气液乳化相油,控制所述混合的条件以使得所述气液乳化相油的油滴的平均直径<1330nm;

23.(3)所述气液乳化相油经过所述微界面导管顶部出口进入微界面处理罐的顶部腔中,将所述气液乳化相油通过气液乳化相油出口引出所述微界面处理罐,并引入至分子重排器进行分子重排,得到重排气液乳化相油,控制所述分子重排的条件以使得所述重排气液乳化相油的密度<850kg/m3,油滴的平均直径<1330nm。

24.本发明第二方面提供一种预雾化催化进料油的系统,该系统包括:

25.微界面处理罐,该微界面处理罐用于将雾化气体和催化进料油在其中进行混合,得到气液乳化相油;

26.分子重排器,该分子重排器与所述微界面处理罐保持流体连通,用于将来自所述微界面处理罐的气液乳化相油在其中进行分子重排,得到重排气液乳化相油。

27.本发明提供的方法中,预混雾化气体得到的气液乳化相油在后续通过雾化喷嘴喷入反应器时,由于压力突然降低,导致气液乳化相油中的气泡迅速膨胀产生爆破作用,能够

使得催化进料油滴产生二次雾化,进一步降低雾化油滴颗粒的直径,有利于催化进料油与高温催化剂充分接触汽化,提高催化裂化反应的比例,降低热裂化反应的比例,最终提高轻油等高价值产品收率,降低焦炭产率,改善产品分布。

28.本发明提供的方法中,催化进料油分子重排能够降低催化进料油(反应物)的熵,从而能够提高催化裂化反应的活化熵,使催化裂化反应速度提高,有利于提高轻油产率,降低重油产率。焦炭产率降低,能够提高催化剂循环量,从而为操作优化提供更多技术手段。

29.本发明提供的方法中,通过改善催化进料油的物理化学性质以及对催化进料分子重排,能够减少雾化喷嘴的蒸汽用量,降低喷嘴出口线速,减轻催化剂破碎的风险。

附图说明

30.图1为根据本发明的具体实施方式提供的一种微界面处理罐的剖视图;

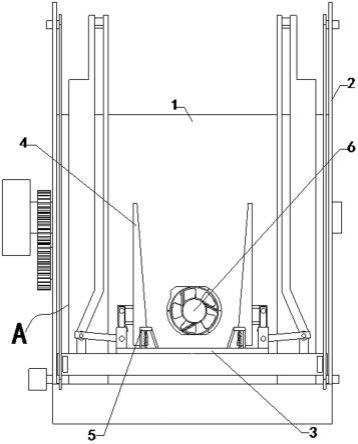

31.图2为根据本发明的具体实施方式提供的一种分子重排器的剖视图之一;

32.图3为图2中的分子重排器的剖视图之二;

33.图4为根据本发明的具体实施方式提供的一种预雾化催化进料油的系统的连接框图;

34.图5为催化进料油的胶体结构模型。

35.附图标记说明

36.10、微界面处理罐;11、罐体;111、底部腔;112、中间腔;113、顶部腔;114、底罩;115、筒体;116、顶罩;117、下隔板;118、上隔板;12、催化油进料口;13、雾化气体进料口;14、气液乳化相油出口;15、微界面导管;

37.20、分子重排器;21、过流管;211、内管;212、隔热外层;22、磁轭;221、磁轭活动侧板;222、磁轭固定侧板;23、第一磁体;24、第二磁体;25、气隙调节机构;251、安装固定板;252、驱动杆件;

38.30、雾化喷嘴。

具体实施方式

39.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

40.本发明的发明人在研究中发现,在催化进料油中掺入气体组分,使气体组分以纳米级颗粒直径与液相进料油充分混合,在进料油中形成许多微小的气液相界面,液相油在表面张力的作用下,有使表面积最小化的趋向,从而使液相油形成微小油滴颗粒,能够达到催化进料油预先雾化的效果。同时,采用分子重排改变催化进料油中的极性分子的排列方向,从而破坏大分子胶体集团的稳定结构,使大分子集团释放出油分及胶质,并且破坏大分子集团之间的氢键,从而降低了催化进料油的粘度、密度和表面张力,能够改善雾化效果及催化反应效果。有鉴于此,发明人提供了本发明的方案。

41.如前所述,本发明的第一方面提供了一种预雾化催化进料油的方法,该方法在含有微界面处理罐10和分子重排器20的系统中进行,所述微界面处理罐10包括:

42.罐体11,内设有沿由下而上方向依次布置的底部腔111、中间腔112以及顶部腔113;

43.催化油进料口12,设置于所述罐体11的底端并与所述底部腔111连通;

44.雾化气体进料口13,设置于所述罐体11的周壁上并与所述中间腔112连通;

45.气液乳化相油出口14,设置于所述罐体11的顶端并与所述顶部腔113连通;以及

46.微界面导管15,设置于所述中间腔112内且两端分别连通所述底部腔111以及所述顶部腔113;

47.其中,所述微界面导管15的管壁上设有连通所述中间腔112的过气孔;

48.该方法包括:

49.(1)将雾化气体通过雾化气体进料口13引入至微界面处理罐10的中间腔112中,所述雾化气体经过微界面导管15的管壁上的过气孔进入所述微界面导管15中进行分散,得到微气泡,控制所述分散的条件以使得所述微气泡的平均直径<100nm;

50.(2)将催化进料油通过催化油进料口12引入至所述微界面处理罐10的底部腔111中,所述催化进料油经过所述微界面导管15底部入口进入所述微界面导管15中,与所述微气泡进行混合,得到气液乳化相油,控制所述混合的条件以使得所述气液乳化相油的油滴的平均直径<1330nm;

51.(3)所述气液乳化相油经过所述微界面导管15顶部出口进入微界面处理罐10的顶部腔113中,将所述气液乳化相油通过气液乳化相油出口14引出所述微界面处理罐10,并引入至分子重排器20进行分子重排,得到重排气液乳化相油,控制所述分子重排的条件以使得所述重排气液乳化相油的密度<850kg/m3,油滴的平均直径<1330nm。

52.优选地,在步骤(1)中,所述分散的条件包括:温度为150-450℃,压力为0.5-1.5mpa。

53.优选地,在步骤(2)中,所述混合的条件包括:温度为150-250℃,压力为0.8-1.2mpa。

54.优选地,在步骤(3)中,所述分子重排的条件包括:温度为80-450℃,压力为0.3-1.5mpa。

55.优选地,所述雾化气体选自过热水蒸汽、饱和水蒸汽、饱和水、饱和污水、干气、氮气、氢气中的至少一种。

56.更优选地,所述雾化气体选自过热水蒸汽、饱和水蒸汽中的至少一种。

57.本发明中,所述饱和水为催化进料油操作工况下的饱和水;所述饱和污水为催化进料油操作工况下的饱和污水,具体地,可以为含油污水、含氨氮污水、含cod污水。

58.以下结合附图进行详细说明。

59.根据图1所示,所述微界面处理罐10包括罐体11、催化油进料口12、雾化气体进料口13、气液乳化相油出口14以及微界面导管15。

60.优选地,所述过气孔(图示未画出)的直径<500μm。

61.本发明中,所述过气孔的直径能够同时满足既允许雾化气体流入,又使得催化进料油无法流出。

62.所述微界面导管15包括多个沿管长方向布置的内部通道,所述内部通道均通过所述过气孔与所述中间腔112连通。

63.本发明中,对所述微界面导管15的数量没有特别地限定,可以为大于或等于1根,具体数量根据催化进料油的流量大小以及雾化气体的流量大小来确定。

64.本发明中,对所述微界面导管15的材质没有特别地限定,可以为聚合物、陶瓷、不锈钢。对所述微界面导管15的横截面形状没有特别地限定,可以为圆形、多边形、椭圆形,优选为圆形。

65.本发明中,对所述内部通道的横截面形状没有特别地限定,可以为圆形、多边形、椭圆形,优选为圆形。

66.本发明中,在所述微界面导管15为圆管的情况下,所述微界面导管15的外径示例性地可以为10-60mm,优选为25-40mm。

67.根据图2和图3所示,所述分子重排器20包括:

68.过流管21;

69.磁轭22,环绕在所述过流管21的周向外侧;

70.磁体对,位于所述磁轭22内且包括沿所述过流管21的径向平行间隔布置的第一磁体23以及第二磁体24,所述第一磁体23与所述第二磁体24朝向彼此的磁极相异;以及

71.气隙调节机构25,设置于所述磁轭22上;

72.其中,所述过流管21位于所述第一磁体23与所述第二磁体24之间,所述气隙调节机构25用于调节所述第一磁体23与所述第二磁体24之间的间距。

73.具体地,磁轭22采用导磁材料制成并包围磁体对,约束磁体对形成的均匀磁场向外扩散。气隙调节机构25能够调节第一磁体23与第二磁体24之间的间距,从而改变在第一磁体23以及第二磁体24之间的均匀磁场的强度。过流管21夹设在第一磁体23与第二磁体24之间,改变磁体对形成的均匀磁场的强度即改变过流管21内的磁场强度。

74.根据图2和图3所示,进一步地,所述磁轭22包括沿所述过流管21的周向布置的磁轭活动侧板221以及磁轭固定侧板222,所述磁体对中的至少一个磁体安装于所述磁轭活动侧板221的内侧,所述磁轭活动侧板221能够相对所述过流管21线性平动;

75.所述气隙调节机构25包括:

76.安装固定板251,平行间隔布置在所述磁轭活动侧板221的外侧且与所述磁轭固定侧板222相连;以及

77.驱动杆件252,一端与所述磁轭活动侧板221相连,另一端与所述安装固定板251相连,所述驱动杆件252用于驱动所述磁轭活动侧板221线性平动。

78.具体地,磁轭22主要由磁轭活动侧板221以及磁轭固定侧板222构成,磁轭活动侧板221是能够移动的且内侧设有磁体对中的一者,通过移动磁轭活动侧板221即可改变磁体对中两个磁体之间的间距。在该优选的具体实施方式中,驱动杆件252的一端与磁轭活动侧板221相连并能够驱动磁轭活动侧板221移动,从而改变两个磁体之间的间距。

79.如图2所示,磁轭22的横截面呈矩形,右侧板为磁轭活动侧板221且内侧设有第二磁体24,前侧板、后侧板以及左侧板均为磁轭固定侧板222,其中左侧板的内侧设有第一磁体23。安装固定板251与磁轭活动侧板221(左侧板)平行间隔布置且两端分别与前侧板以及后侧板相连。驱动杆件252为端部设有手轮的丝杆,丝杆的一端与安装固定板251相连,另一端与磁轭活动侧板221相连,通过旋入或旋出丝杆即可驱动磁轭活动侧板221线性平动。

80.需要说明的是,驱动杆件252并不局限于丝杆,还可包括例如电动推杆、油缸等。

81.本发明中,磁轭活动侧板221的数量可以为两个,两个磁轭活动侧板221相对设置且分别安装有第一磁体23第二磁体24。另外,磁轭22的横截面并不局限于矩形,还可包括例如圆形、多边形、椭圆形等。第一磁体23以及第二磁体24可为单块磁钢或由多块磁钢堆叠而成,磁钢的横截面可以为方形、圆形,梯形以及马鞍形,优选为方形。

82.在该优选的具体实施方式中,磁钢的工作温度大于40℃,优选工作温度大于100℃。为了保证均匀磁场区域覆盖过流管21,磁钢的前后方向长度大于过流管21的直径。

83.为了利于磁轭22与过流管21之间的气体流通以带走一定的热量,优选地,所述磁轭固定侧板222的内表面与所述过流管21的外周壁之间的间距>50mm;更优选为100-300mm。

84.为了保证气液乳化相油能够经过足够长度的磁场区域,优选地,所述第一磁体23以及所述第二磁体24沿所述过流管21的轴向的长度>50mm;更优选为300-1000mm;进一步优选为400-600mm。

85.优选地,所述过流管21包括内管211以及环绕在所述内管211外周壁上的隔热外层212。

86.本发明中,隔热外层212为非金属隔热棉,隔热棉的外保护层可以为非金属保温布、薄铝板、聚合物反光面板、奥氏体不锈钢薄板,优选聚合物反光面板、薄铝板。

87.如前所述,本发明的第二方面提供了一种预雾化催化进料油的系统,该系统包括:

88.微界面处理罐10,该微界面处理罐10用于将雾化气体和催化进料油在其中进行混合,得到气液乳化相油;

89.分子重排器20,该分子重排器20与所述微界面处理罐10保持流体连通,用于将来自所述微界面处理罐10的气液乳化相油在其中进行分子重排,得到重排气液乳化相油。

90.如图4所示,将微界面处理罐10以及分子重排器20设置在雾化喷嘴30的上游,能够将催化进料油在进入雾化喷嘴30前进行预雾化,提高催化进料油进入雾化喷嘴后的雾化效果。

91.以下将通过实例对本发明进行详细描述。

92.以下实例中,在没有特别说明的情况下使用的各种原料均为市售品。

93.以下实例中所使用的催化进料油的性质如下:

94.催化进料油的密度(20℃)为920kg/m3。

95.实施例1

96.本实施例中,按以下步骤进行催化进料油的预雾化:

97.(1)将雾化气体通过雾化气体进料口引入至微界面处理罐的中间腔中,所述雾化气体经过微界面导管的管壁上的过气孔进入所述微界面导管中进行分散,得到微气泡,所述分散的条件包括:温度为250℃,压力为1.0mpa,所述雾化气体的进料流量为130kg/h;所述雾化气体为过热水蒸汽;

98.(2)将催化进料油通过催化油进料口引入至所述微界面处理罐的底部腔中,所述催化进料油经过所述微界面导管底部入口进入所述微界面导管中,与所述微气泡进行混合,得到气液乳化相油,所述混合的条件包括:温度为200℃,压力为0.7mpa,所述催化进料油的进料流量为130t/h;

99.(3)所述气液乳化相油经过所述微界面导管顶部出口进入微界面处理罐的顶部腔

中,将所述气液乳化相油通过气液乳化相油出口引出所述微界面处理罐,并引入至分子重排器进行分子重排,得到重排气液乳化相油,所述分子重排的条件包括:温度为200℃,压力为0.7mpa,分子重排器磁气隙(两个磁体之间的间距)为313mm。

100.经过预雾化的重排气液乳化相油的密度为725kg/m3,油滴的平均直径为540nm;将所述重排气液乳化相油引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应,结果表明:以将催化进料油直接引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应(不经过本发明装置进行预雾化)的反应结果作为基准比较,轻油 液化气收率增加1.2wt%,焦炭收率降低0.6wt%。

101.实施例2

102.本实施例采用与实施例1相似的方法进行,不同的是:在步骤(1)中,所述分散的条件包括:温度为250℃,压力为1.0mpa,所述雾化气体的进料流量为390kg/h;所述雾化气体为过热水蒸汽。

103.经过预雾化的重排气液乳化相油的密度为550kg/m3,油滴的平均直径为430nm;将所述重排气液乳化相油引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应,结果表明:以将催化进料油直接引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应(不经过本发明装置进行预雾化)的反应结果作为基准比较,轻油 液化气收率增加1.87wt%,焦炭收率降低0.77wt%。

104.实施例3

105.本实施例采用与实施例2相似的方法进行,不同的是:在步骤(2)中,所述混合的条件包括:温度为200℃,压力为0.7mpa,所述催化进料油的进料流量为100t/h。

106.经过预雾化的重排气液乳化相油的密度为500kg/m3,油滴的平均直径为670nm;将所述重排气液乳化相油引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应,结果表明:以将催化进料油直接引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应(不经过本发明装置进行预雾化)的反应结果作为基准比较,轻油 液化气收率增加1.35wt%,焦炭收率降低0.64wt%。

107.实施例4

108.本实施例采用与实施例1相似的方法进行,不同的是:在步骤(3)中,所述分子重排的条件包括:温度为200℃,压力为0.7mpa,分子重排器磁气隙增加100mm。

109.经过预雾化的重排气液乳化相油的密度为725kg/m3,油滴的平均直径为500nm;将所述重排气液乳化相油引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应,结果表明:以将催化进料油直接引入至雾化喷嘴进行雾化,并引入至催化裂化反应器进行催化裂化反应(不经过本发明装置进行预雾化)的反应结果作为基准比较,轻油 液化气收率增加0.88wt%,焦炭收率降低0.5wt%。

110.由上述结果可以看出,本发明提供的方法能够降低催化进料油的粘度、密度和表面张力,有利于催化进料油与高温催化剂充分接触汽化,提高催化裂化反应的效率,进而提高轻油 液化气收率,降低焦炭收率。

111.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。