1.本发明涉及到燃料电池测试技术领域,特别涉及一种燃料电池金属双极板涂层寿命预测方法。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel cells,pemfcs)采用氢气作为燃料,具有清洁高效的特点,在各个领域均具有广阔的应用前景。双极板是燃料电池的关键组成部件之一,其重量约占电池总重的80%,成本约占30%,并在电堆中承担着收集电子、分配反应气体、排出反应生成水、支撑膜电极等功能。因此,双极板性能对燃料电池电堆性能具有重要影响。

3.目前,双极板材料主要为石墨和金属。相较于传统的石墨双极板,以金属作为材料的金属双极板装配而成的电堆具有功率密度高、冷启动快、抗振性能好、适合于大批量制造等优势,是未来车用燃料电池的发展趋势。然而,燃料电池的运行环境为温度60-90℃的酸性环境,金属双极板在燃料电池运行环境中易被腐蚀氧化,导致极板导电性能下降,同时金属双极板腐蚀会释放金属离子,所释放离子会污染催化剂与膜电极,进一步降低燃料电池输出性能。因此,金属双极板表面需要制备导电耐蚀涂层,以满足燃料电池使用要求。

4.车用燃料电池需至少满足5000h的使用要求,因此金属双极板涂层在服役过程中寿命需要满足较高的要求。然而,在实堆运行环境中评估涂层寿命测试周期长、成本极其高昂。此外,现有评价金属双极板涂层性能的外部离线测试环境与燃料电池真实运行环境差异较大,无法有效地反应金属双极板涂层在燃料电池实际运行环境中的服役寿命。这对涂层的寿命评估和迭代开发都提出了巨大的挑战,建立涂层寿命评估方法则具有重要意义。当前,已有寿命预测方法大多针对于燃料电池整堆寿命进行预测,而关于金属双极板涂层寿命预测方法是缺失的。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种燃料电池金属双极板涂层寿命预测方法,使用该燃料电池金属双极板涂层寿命预测方法后,计算金属双极板涂层在达到寿命终结点时实堆服役时间,预测金属双极板涂层的寿命,可较快且准确的预测金属双极板涂层在实堆运行环境中的寿命,对金属双极板涂层的性能评估及指导涂层工艺迭代设计与开发具有重要意义。

6.为解决上述技术问题,本发明采用的技术方案是:

7.提供一种燃料电池金属双极板涂层寿命预测方法,所述燃料电池金属双极板涂层寿命预测方法包括如下步骤:

8.s1、根据燃料电池固定电流密度条件下,由金属双极板涂层腐蚀造成的电压衰减量占电池初始状态输出电压比例来确定金属双极板涂层寿命终结点;

9.s2、根据燃料电池实际运行环境中关键腐蚀介质及燃料电池运行工况电位变化特

征,模拟燃料电池实际运行工况,开展金属双极板涂层外部离线加速测试实验;

10.s3、开展电堆在线测试实验,通过外部离线与电堆在线测试后的金属双极板涂层性能分析表征,建立金属双极板涂层外部离线加速测试与实堆在线测试时间之间的映射关系;

11.s4、根据金属双极板涂层在外部离线加速测试条件下达到寿命终结点所需的外部离线加速测试时间及外部离线加速测试与电堆在线测试时间之间的映射关系,计算金属双极板涂层在达到寿命终结点时实堆服役时间,预测金属双极板涂层的寿命。

12.本发明为了解决其技术问题,所采用的进一步技术方案是:

13.进一步地说,在步骤s1中,所述电压衰减量占电池初始状态下输出电压比例为10%。

14.进一步地说,在步骤s1中,所述金属双极板涂层腐蚀造成的电压衰减量为金属双极板接触电阻与析出金属离子浓度产生的电压损失量。

15.进一步地说,所述析出金属离子浓度为析出金属离子进入膜电极中的浓度。

16.进一步地说,在步骤s2中,所述金属双极板涂层外部离线加速测试实验采用三电极电化学测量系统,通过极化电位控制模拟燃料电池运行工况电位变化特征,使用燃料电池实际运行环境中腐蚀介质组成的腐蚀溶液进行电化学测试。

17.进一步地说,所述模拟燃料电池运行工况电位变化特征包括但不限于燃料电池实际运行过程中高低极化电位、持续时间。

18.进一步地说,所述燃料电池实际运行环境中腐蚀介质包括但不限于h2so4、h2o2、hf。

19.进一步地说,所述腐蚀溶液的酸碱值为3-5,所述腐蚀溶液的浓度为0.1-100ppm。

20.进一步地说,所述电化学测试的时间由金属双极板涂层外部离线测试加速因子大小决定,所述金属双极板涂层外部离线测试加速因子通过电化学测试温度、腐蚀溶液中各离子浓度进行控制。

21.进一步地说,所述电化学测试温度为60-95℃,电化学测试的时间小于200h,金属双极板涂层外部离线加速测试实验时间小于100h;优选的,电化学测试温度为80℃。

22.进一步地说,在步骤该s3和s4中,构建所述金属双极板涂层外部离线加速测试与实堆在线测试时间之间的映射关系;

23.首先,计算不同外部离线测试时间金属双极板涂层接触电阻以及析出金属离子造成的电池电压衰减量,得到由金属双极板涂层造成的电压衰减量δe

ex-situ

随金属双极板涂层外部离线加速测试时间t的函数关系:δe

ex-situ

=f(t);

24.然后,采用同样的方法构建金属双极板涂层造成的电压衰减量δe

in-situ

与实堆在线测试时间t的关系:δe

in-situ

=g(t);

25.最后,通过金属双极板涂层外部离线加速测试与实堆在线测试造成电压衰减量间的对等关系:f(t)=δe

ex-situ

=δe

in-situ

=g(t),建立金属双极板涂层外部离线加速测试与实堆在线测试的时间之间的函数关系t=h(t)。

26.进一步地说,所述金属双极板涂层接触电阻造成的电压衰减量,是指在燃料电池固定电流密度条件下,通过欧姆定律计算得到的电池电压衰减量;

27.所述析出金属离子造成的电池电压衰减量,是指由金属双极板腐蚀析出的金属离

子进入膜电极后,由毒化催化剂造成的电池电压衰减量;

28.所述析出金属离子造成的电池电压衰减量,通过测试由不同含量金属离子膜电极装配而成的燃料电池在固定电流密度条件下获取的电压衰减量。

29.本发明的有益效果是:

30.一、本发明提供的燃料电池金属双极板涂层寿命预测方法,更为全面地考虑了燃料电池主要反应与副反应发生所产生的腐蚀介质与实际车载运行工况特征,通过三电极体系进行外部离线电化学测试,方法简便易操作,且能较为准确地反映燃料电池真实运行环境,用以快速评估涂层在燃料电池真实运行环境中的耐蚀性,并进行金属双极板涂层寿命预测,通过与实际的对照例进行比较,可较快且准确的预测金属双极板涂层在实堆运行环境中的寿命,对金属双极板涂层的性能评估及指导涂层工艺迭代设计与开发具有重要意义;

31.二、本发明提供的燃料电池金属双极板涂层寿命预测方法,首先,根据燃料电池固定电流密度条件下,由金属双极板涂层腐蚀造成的电压衰减量占电池初始状态输出电压比例来确定金属双极板涂层寿命终结点;然后,根据燃料电池实际运行环境中关键腐蚀介质及燃料电池运行工况电位变化特征,模拟燃料电池实际运行工况,开展金属双极板涂层外部离线加速测试实验;接着,开展电堆在线测试实验,通过外部离线与电堆在线测试后的金属双极板涂层性能分析表征,建立金属双极板涂层外部离线加速测试与实堆在线测试时间之间的映射关系;最后,根据金属双极板涂层在外部离线加速测试条件下达到寿命终结点所需的外部离线加速测试时间及外部离线加速测试与电堆在线测试时间之间的映射关系,计算金属双极板涂层在达到寿命终结点时实堆服役时间,预测金属双极板涂层的寿命。

32.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

33.图1是本发明所述的一种燃料电池金属双极板涂层寿命预测方法的流程示意图之一;

34.图2是本发明所述的一种燃料电池金属双极板涂层寿命预测方法的流程示意图之二;

35.图3是本发明实施例中金属双极板涂层腐蚀测试模拟运行工况电位特征图;

36.图4是本发明实施例中金属双极板涂层外部离线与实堆在线测试不同时间的接触电阻阻值变化曲线图;

37.图5是本发明实施例中金属双极板涂层外部离线不同时间离子析出浓度柱状图;

38.图6是本发明实施例中不同含量金属离子膜电极对应的电堆极化曲线示意图。

具体实施方式

39.以下通过特定的具体实施例说明本发明的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的优点及功效。本发明也可以其它不同的方式予以实施,即,在不背离本发明所揭示的范畴下,能予不同的修饰与改变。

40.实施例

41.一种燃料电池金属双极板涂层寿命预测方法,如图1所示,燃料电池金属双极板涂层寿命预测方法包括如下步骤:

42.s1、根据燃料电池固定电流密度条件下,由金属双极板涂层腐蚀造成的电压衰减量占电池初始状态输出电压比例来确定金属双极板涂层寿命终结点;

43.s2、根据燃料电池实际运行环境中关键腐蚀介质及燃料电池运行工况电位变化特征,模拟燃料电池实际运行工况,开展金属双极板涂层外部离线加速测试实验;

44.s3、开展电堆在线测试实验,通过外部离线与电堆在线测试后的金属双极板涂层性能分析表征,建立金属双极板涂层外部离线加速测试与实堆在线测试时间之间的映射关系;

45.s4、根据金属双极板涂层在外部离线加速测试条件下达到寿命终结点所需的外部离线加速测试时间及外部离线加速测试与电堆在线测试时间之间的映射关系,计算金属双极板涂层在达到寿命终结点时实堆服役时间,预测金属双极板涂层的寿命。

46.进一步地说,在步骤s1中,金属双极板涂层寿命终结点状态为电池极化曲线1a/cm2电流密度下金属双极板涂层腐蚀造成的电压量占电池初始状态下输出电压10%时的状态。

47.进一步地说,在步骤s1中,金属双极板涂层腐蚀造成的电压衰减量为金属双极板接触电阻与析出金属离子浓度产生的电压损失量。

48.优选的,析出金属离子浓度为析出金属离子进入膜电极中的浓度。

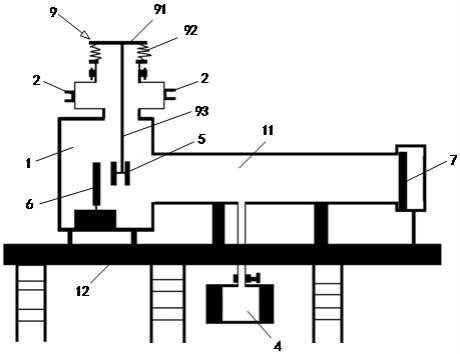

49.进一步地说,在步骤s2中,金属双极板涂层外部离线加速测试实验采用三电极电化学测量系统,其中金属双极板涂层为工作电极,ag/agc l电极为参比电极,铂电极为辅助电极,通过极化电位控制模拟燃料电池运行工况电位变化特征,使用燃料电池实际运行环境中腐蚀介质组成的腐蚀溶液进行电化学测试;

50.模拟燃料电池运行环境,包括模拟燃料电池实际运行工况对应的极化电位特征和模拟腐蚀溶液环境。

51.优选的,模拟燃料电池运行工况电位变化特征,包含模拟实际运行工况中电池电位高低及持续时间进行电位极化,模拟电池运行工况特征,如图3所示。

52.优选的,燃料电池实际运行环境中腐蚀介质包括但不限于h2so4、h2o2、hf。

53.优选的,模拟燃料电池腐蚀溶液环境,具体指配置酸碱度为3的h2so4溶液,其中含0.1ppm hf以及100ppm h2o2,测试温度为80℃;

54.腐蚀溶液中的h2so4,由于其极易分解,因此在金属双极板涂层外部离线加速测试过程中每隔24h在腐蚀溶液中补充添加100ppmh2so4;

55.金属双极板涂层外部离线加速测试时间分别为24h、48h、72h、96h、120h、144h,每次测量后均分析涂层接触电阻、析出金属离子浓度、孔隙率和微观形貌;

56.析出金属离子浓度,部分通过尾液排出电堆,部分则进入膜电极中影响电池输出性能,二者比例可通过实验分析测得。

57.实堆在线测试时间分别为1000h、3000h、5000h、8000h,每次测量后均分析涂层接触电阻、孔隙率、微观形貌以及膜电极中金属离子含量。

58.优选的,电化学测试的时间由金属双极板涂层外部离线测试加速因子大小决定,金属双极板涂层外部离线测试加速因子通过电化学测试温度、腐蚀溶液中各离子浓度进行

控制。

59.优选的,电化学测试温度为60-95℃,电化学测试的时间小于200h,金属双极板涂层外部离线加速测试实验时间小于100h,即可实现金属双极板涂层10000h寿命预测;优选的,电化学测试温度为80℃。

60.进一步地说,在步骤该s3和s4中,构建金属双极板涂层外部离线加速测试与实堆在线测试时间之间的映射关系;

61.首先,计算不同外部离线测试时间金属双极板涂层接触电阻以及析出金属离子造成的电池电压衰减量,得到由金属双极板涂层造成的电压衰减量δe

ex-situ

随金属双极板涂层外部离线加速测试时间t的函数关系:δe

ex-situ

=f(t);

62.不同时间实堆测试与外部离线测试后涂层接触电阻,如图4所示;

63.然后,采用同样的方法构建金属双极板涂层造成的电压衰减量δe

in-situ

与实堆在线测试时间t的关系:δe

in-situ

=g(t);

64.不同时间外部离线测试后析出金属离子浓度,如图5所示;

65.最后,通过金属双极板涂层外部离线加速测试与实堆在线测试造成电压衰减量间的对等关系:f(t)=δe

ex-situ

=δe

in-situ

=g(t),建立金属双极板涂层外部离线加速测试与实堆在线测试的时间之间的函数关系t=h(t),以此实现通过外部离线加速测试快速预测涂层实堆服役环境中寿命的目的。

66.优选的,金属双极板涂层接触电阻造成的电压衰减量,是指在燃料电池固定电流密度条件下,通过欧姆定律计算得到的电池电压衰减量;

67.析出金属离子造成的电池电压衰减量,是指由金属双极板腐蚀析出的金属离子进入膜电极后,由毒化催化剂造成的电池电压衰减量;

68.析出金属离子造成的电池电压衰减量,通过测试由不同含量金属离子膜电极装配而成的燃料电池在固定电流密度条件下获取的电压衰减量;

69.析出金属离子造成的电池电压衰减量,通过测试分别由不同0.5ppm、1.0ppm、1.5ppm、2.0ppm、2.5ppm含量金属离子膜电极装配而成的燃料电池在1a/cm2电流密度条件下电压衰减量,不同离子浓度下燃料电池极化曲线,如图6所示。

70.通过上述金属双极板涂层性能外部离线加速评估方法和寿命预测模型,可实现通过86.5h快速评估预测涂层约10000h服役寿命;

71.通过与实际的对照例进行比较,本发明提供的寿命预测方法可较快且准确的预测金属双极板涂层在实堆运行环境中的寿命,对金属双极板涂层性能评估与迭代开发具有重要意义。

72.以上所述仅为本发明的实施例,并非因此以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。