1.本发明涉及薄型物料表面缺陷检测系统技术领域,尤其涉及一种铜箔缺陷检测系统。

背景技术:

2.铜箔在生产过程中由于生产工艺或生产环境的原因会产生一些缺陷,这些缺陷严重影响铜箔使用,因此需要对铜箔的表面缺陷进行检测,然而目前常见的铜箔表面缺陷检测设备只能对铜箔一侧的表面进行检测,无法对铜箔另一侧的表面进行检测。

3.为解决上述技术问题,中国发明专利cn201620578394.3公开一种基材缺陷检测装置,用以检测一基材。基材缺陷检测装置包括一输送装置、一光源产生装置、一图像获取装置、一控制装置以及一集尘装置。输送装置包括第一和第二输送装置。光源产生装置包括一用于产生一照射在位于一第一检测区域内的基材上的第一检测光源的第一光源产生单元及一用于产生一照射在位于一第二检测区域内的基材上的第二检测光源的第二光源产生单元。图像获取装置包括一第一图像获取单元及一第二图像获取单元。第一图像获取单元用于获取位于第一检测区域内的一第一图像信息。第二图像获取单元用于获取位于第二检测区域内的一第二图像信息。借此,本发明所公开的基材缺陷检测装置能够改善基材表面缺陷辨识率。

4.上述基材缺陷检测装置通过第二图像获取单元获取位于第二检测区域内的基材的第二图像信息,进而判断基材的第二表面是否具有缺陷,也即只有基材输送至第一输送单元与第二输送单元之间的间隔区域时,第二图像获取单元才能获取基材第二表面的图像信息,然而为确保基材通过第一输送单元与第二输送单元之间的间隔区域时不掉落,基材始终需要与第一输送单元与第二输送单元保持接触,因此会造成基材始终有一部分被第一输送单元或第二输送单元遮挡,导致第二图像获取单元无法一次获取基材第二表面的完整图像,需要多次获取基材第二表面的局部图像,再将这些局部图像进行拼接以获得基材第二表面的完整图像,如此一来难免会增加基材的缺陷检测误差,影响检测精度。

技术实现要素:

5.有鉴于此,有必要提供一种铜箔缺陷检测系统,以解决现有技术中的缺陷检测装置无法一次获取铜箔的双面图像信息,从而导致铜箔缺陷检测误差增加,影响检测精度的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种铜箔缺陷检测系统,包括输送单元,所述输送单元用于铜箔平铺输送,还包括第一图像获取单元、第二图像获取单元和翻面单元,所述翻面单元包括移取机构、翻转机构和取放机构,所述移取机构用于吸附抓取平铺于输送单元的铜箔朝上的一表面,所述翻转机构与移取机构传动连接,以驱动移取机构翻转,供吸附于移取机构的铜箔两表面翻转颠倒,所述取放机构用于吸附抓取翻转后的铜箔的另一表面,并以铜箔另一表面朝上的姿态将铜箔平铺置于输送单元,所述第一图像获

取单元用于获取铜箔翻转前平铺于输送单元朝上的一表面图像,所述第二图像获取单元用于获取铜箔翻转后平铺于输送单元朝上的另一表面图像。

7.在其中一个实施例中,所述移取机构包括第一吸取模组和第一升降模组,所述翻转机构与移取机构的第一吸取模组传动连接,以驱动第一吸取模组翻转,所述翻转机构和第一吸取模组与第一升降模组相连接,所述第一升降模组用于驱动翻转机构和第一吸取模组相对于输送单元进行竖向升降。

8.在其中一个实施例中,所述取放机构包括第二吸取模组和第二升降模组,所述第二升降模组与第二吸取模组传动连接,以驱动第二吸取模组相对于输送单元进行竖向升降。

9.在其中一个实施例中,所述第一升降模组包括机架、升降座和升降驱动组件,所述升降座经由竖向导向件滑动设于机架,所述升降驱动组件固设于机架,所述升降驱动组件与升降座传动连接,以驱动升降座竖向升降。

10.在其中一个实施例中,所述输送单元包括第一输送机构和第二输送机构,所述移取机构用于吸附抓取平铺于第一输送机构的铜箔朝上的一表面,所述取放机构用于吸附抓取翻转后的铜箔的另一表面,并以铜箔另一表面朝上的姿态将铜箔平铺置于第二输送机构,所述第一图像获取单元位于第一输送机构上方,所述第二图像获取单元位于第二输送机构上方。

11.在其中一个实施例中,所述翻面单元还包括旋转模组和连接件,所述旋转模组包括固设于升降座的第一旋转件本体,所述连接件固设于所述第一旋转件本体的第一旋转端,所述翻转机构和第一吸取模组与连接件相连接,所述第二吸取模组和第二升降模组与连接件相连接,所述第一旋转端能够相对第一旋转件本体旋转,以驱动第一吸取模组和第二吸取模组由第一输送机构上方旋转移动至第二输送机构上方。

12.在其中一个实施例中,所述翻转机构包括固设于连接件的第二旋转件本体,所述第一吸取模组固设于所述第二旋转件本体的第二旋转端,所述第二旋转端能够相对第二旋转件本体旋转,以驱动第一吸取模组翻转。

13.在其中一个实施例中,所述升降驱动组件包括固设于机架的第一驱动件本体,所述升降座与第一驱动件本体的第一驱动端相连接,所述第一驱动端能够相对第一驱动件本体伸缩,以驱动升降座竖向升降,所述第二升降模组包括固设于连接件的第二驱动件本体,所述第二吸取模组与第二驱动件本体的第二驱动端相连接,所述第二驱动端能够相对第二驱动件本体伸缩,以驱动第二吸取模组相对于输送单元进行竖向升降。

14.在其中一个实施例中,所述第一吸取模组包括第一挂架以及固设于第一挂架的第一真空吸盘组件,所述第一挂架与第二旋转件本体的第二旋转端固接,所述第二吸取模组包括第二挂架以及固设于第二挂架的第二真空吸盘组件,所述第二挂架与第二驱动件本体的第二驱动端固接。

15.在其中一个实施例中,所述第一图像获取单元和第二图像获取单元均为ccd线阵相机,所述ccd线阵相机经由支架固设于输送单元上方。

16.与现有技术相比,本发明具有以下有益效果:本发明的铜箔缺陷检测系统在工作时,通过输送单元将铜箔输送至第一图像获取单元下方,通过第一图像获取单元获取铜箔翻转前平铺于输送单元朝上的一表面图像,通过移取机构吸附抓取平铺于输送单元的铜箔

朝上的一表面,再通过翻转机构对移取机构进行翻转,将铜箔两表面翻转颠倒,接着通过取放机构吸附抓取翻转后的铜箔的另一表面,并将铜箔以另一表面朝上的姿态平铺置于输送单元,接着通过输送单元将铜箔输送至第二图像获取单元下方,通过第二图像获取单元获取铜箔翻转后平铺于输送单元朝上的另一表面图像。第一图像获取单元和第二图像获取单元将采集到的铜箔的两表面图像数据传输至视觉检测软件,通过视觉检测软件对铜箔图像特征进行分析判断从而进行实时检测、分类和处理各种缺陷。由于铜箔经过翻面单元进行180

°

翻转,翻面后的铜箔的另一表面完全显露出来,因此第二图像获取单元可一次获得铜箔另一表面的完整图像,从而有效降低了铜箔的缺陷检测误差,显著提高了铜箔缺陷检测精度。

附图说明

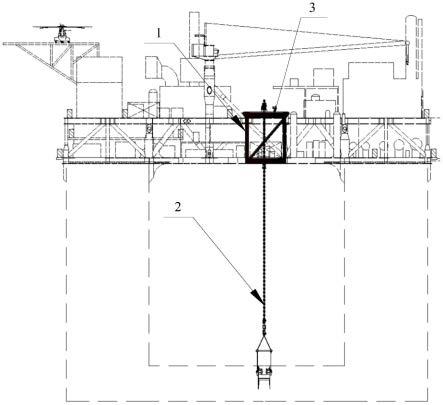

17.图1为本发明的示意图;

18.图2为图1中a处的局部放大示意图;

19.图3和图4为翻面单元的结构示意图。

具体实施方式

20.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

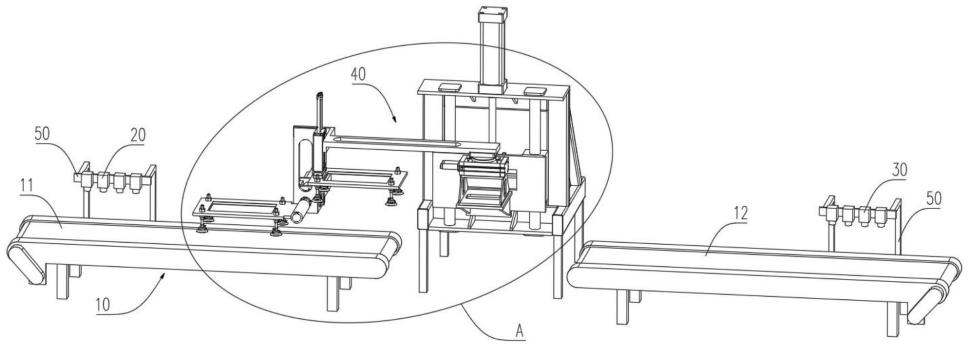

21.如图1至图4所示,本发明提供了一种铜箔缺陷检测系统,包括输送单元10,所述输送单元10用于铜箔平铺输送,还包括第一图像获取单元20、第二图像获取单元30和翻面单元40,所述翻面单元40包括移取机构41、翻转机构42、取放机构43、旋转模组44和连接件45,所述移取机构41用于吸附抓取平铺于输送单元10的铜箔朝上的一表面,所述翻转机构42与移取机构41传动连接,以驱动移取机构41翻转,供吸附于移取机构41的铜箔两表面翻转颠倒,所述取放机构43用于吸附抓取翻转后的铜箔的另一表面,并以铜箔另一表面朝上的姿态将铜箔平铺置于输送单元10,所述第一图像获取单元20用于获取铜箔翻转前平铺于输送单元10朝上的一表面图像,所述第二图像获取单元30用于获取铜箔翻转后平铺于输送单元10朝上的另一表面图像。

22.本发明的铜箔缺陷检测系统在工作时,通过输送单元10将铜箔输送至第一图像获取单元20下方,通过第一图像获取单元20获取铜箔翻转前平铺于输送单元10朝上的一表面图像,通过移取机构41吸附抓取平铺于输送单元10的铜箔朝上的一表面,再通过翻转机构42对移取机构41进行翻转,将铜箔两表面翻转颠倒,接着通过取放机构43吸附抓取翻转后的铜箔的另一表面,并将铜箔以另一表面朝上的姿态平铺置于输送单元10,接着通过输送单元10将铜箔输送至第二图像获取单元30下方,通过第二图像获取单元30获取铜箔翻转后平铺于输送单元10朝上的另一表面图像。第一图像获取单元20和第二图像获取单元30将采集到的铜箔的两表面图像数据传输至视觉检测软件,通过视觉检测软件对铜箔图像特征进行分析判断从而进行实时检测、分类和处理各种缺陷。由于铜箔经过翻面单元40进行180

°

翻转,翻面后的铜箔的另一表面完全显露出来,因此第二图像获取单元30可一次获得铜箔另一表面的完整图像,从而有效降低了铜箔的缺陷检测误差,显著提高了铜箔缺陷检测精度。

23.在其中一个实施例中,所述输送单元10包括第一输送机构11和第二输送机构12,所述移取机构41用于吸附抓取平铺于第一输送机构11的铜箔朝上的一表面,所述取放机构43用于吸附抓取翻转后的铜箔的另一表面,并以铜箔另一表面朝上的姿态将铜箔平铺置于第二输送机构12,所述第一图像获取单元20位于第一输送机构11上方,所述第二图像获取单元30位于第二输送机构12上方。所述第一图像获取单元20和第二图像获取单元30均为ccd线阵相机,所述ccd线阵相机经由支架50固设于输送单元10上方。

24.在本实施例中,所述第一输送机构11和第二输送机构12均为皮带输送机,需要进行缺陷检测的铜箔平铺于第一输送机构11的输送带上,经由第一输送机构11输送至第一图像获取单元20下方,通过第一图像获取单元20对铜箔朝上的一表面进行图像采集,再通过翻面单元40对铜箔进行翻面后放置于第二输送机构12。

25.在其中一个实施例中,移取机构41的具体结构如下:所述移取机构41包括第一吸取模组411和第一升降模组412,所述翻转机构42与移取机构41的第一吸取模组411传动连接,以驱动第一吸取模组411翻转,所述翻转机构42和第一吸取模组411与第一升降模组412相连接,所述第一升降模组412用于驱动翻转机构42和第一吸取模组411相对于输送单元10进行竖向升降。

26.第一升降模组412的具体结构如下:所述第一升降模组412包括机架4121、升降座4122和升降驱动组件4123,所述升降座4122经由竖向导向件滑动设于机架4121,更具体地,所述竖向导向件包括固设于机架4121的导向杆4124以及滑动套设于导向杆4124的滑套4125,所述升降座4122与滑套4125固接。所述升降驱动组件4123固设于机架4121,所述升降驱动组件4123与升降座4122传动连接,以驱动升降座4122竖向升降。

27.升降驱动组件4123的具体结构如下:所述升降驱动组件4123包括固设于机架4121的第一驱动件本体41231,所述升降座4122与第一驱动件本体41231的第一驱动端41232相连接,所述第一驱动端41232能够相对第一驱动件本体41231伸缩,以驱动升降座4122竖向升降。在本实施例中,所述升降驱动组件4123的第一驱动件本体41231为第一升降气缸,所述第一驱动端41232为第一升降气缸的第一活塞杆,所述升降座4122与第一升降气缸的第一活塞杆固定连接。

28.在其中一个实施例中,所述旋转模组44包括经由支座443固设于升降座4122的第一旋转件本体441,所述连接件45固设于所述第一旋转件本体441的第一旋转端442,所述翻转机构42和第一吸取模组411与连接件45相连接,所述第二吸取模组431和第二升降模组432与连接件45相连接,所述第一旋转端442能够相对第一旋转件本体441旋转,以驱动第一吸取模组411和第二吸取模组431由第一输送机构11上方旋转移动至第二输送机构12上方。

29.在本实施例中,所述旋转模组44的第一旋转件本体441为旋转气缸,所述第一旋转件本体441的第一旋转端442为旋转气缸的回转台。

30.翻转机构42的具体结构如下:所述翻转机构42包括经由连接架421固设于连接件45的第二旋转件本体422,所述第一吸取模组411固设于所述第二旋转件本体422的第二旋转端423,所述第二旋转端423能够相对第二旋转件本体422旋转,以驱动第一吸取模组411翻转。

31.在本实施例中,所述翻转机构42的第二旋转件本体422为伺服电机,所述第二旋转件本体422的第二旋转端423为伺服电机的旋转轴,所述第一吸取模组411经由套筒424固设

于伺服电机的旋转轴。

32.在其中一个实施例中,取放机构43的具体结构如下:所述取放机构43包括第二吸取模组431和第二升降模组432,所述第二升降模组432与第二吸取模组431传动连接,以驱动第二吸取模组431相对于输送单元10进行竖向升降。

33.第二升降模组432的具体结构如下:所述第二升降模组432包括固设于连接件45的第二驱动件本体4321,所述第二吸取模组431与第二驱动件本体4321的第二驱动端4322相连接,所述第二驱动端4322能够相对第二驱动件本体4321伸缩,以驱动第二吸取模组431相对于输送单元10进行竖向升降。

34.第一吸取模组411和第二吸取模组431的具体结构如下:所述第一吸取模组411包括第一挂架4111以及固设于第一挂架4111的第一真空吸盘组件4112,所述第一挂架4111与第二旋转件本体422的第二旋转端423固接;所述第二吸取模组431包括第二挂架4311以及固设于第二挂架4311的第二真空吸盘组件4312,所述第二挂架4311与第二驱动件本体4321的第二驱动端4322固接。

35.在本实施例中,所述第二升降模组432的第二驱动件本体4321为第二升降气缸,所述第二驱动端4322为第二升降气缸的第二活塞杆,所述第二挂架4311经由连接块4323与第二升降气缸的第二活塞杆固定连接。

36.本发明的铜箔缺陷检测系统的工作原理如下,通过第一输送机构11将铜箔输送至第一图像获取单元20下方,通过第一图像获取单元20获取铜箔翻转前平铺于第一输送机构11朝上的一表面图像,通过移取机构41的第一吸取模组411吸附抓取平铺于第一输送机构11的铜箔朝上的一表面,接着通过第一升降模组412将铜箔提升至一定高度,再通过翻转机构42对移取机构41进行翻转,将铜箔两表面翻转颠倒,铜箔经过180

°

翻转后正好位于取放机构43的第二吸取模组431下方,此时通过第二吸取模组431对铜箔的另一表面进行吸附抓取,同时解除第一吸取模组411对铜箔的吸附作用,再通过翻转机构42对移取机构41进行反向翻转回位。接着通过旋转模组44将铜箔旋转至第二输送机构12上方,再通过取放机构43的第二升降模组432将铜箔下降一定高度,使第二吸取模组431的高度低于第一吸取模组411的高度,接着通过第一升降模组412将铜箔继续下降一定高度,直至将铜箔放置于第二输送机构12,接着解除第二吸取模组431对铜箔的吸附,将铜箔以另一表面朝上的姿态平铺置于第二输送机构12,接着通过第二输送机构12将铜箔输送至第二图像获取单元30下方,通过第二图像获取单元30获取铜箔翻转后平铺于第二输送机构12朝上的另一表面图像。第一图像获取单元20和第二图像获取单元30将采集到的铜箔的两表面图像数据传输至视觉检测软件,通过视觉检测软件对铜箔图像特征进行分析判断从而进行实时检测、分类和处理各种缺陷,完成铜箔的双面缺陷检测。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。