1.本发明属于蜗杆传动测试技术领域,特别是涉及一种蜗杆传动测试试验平台。

背景技术:

2.蜗杆传动是一种基本的传动型式,常用于传递两个交错轴的运动和动力,具有传动比大、结构紧凑、工作平稳的优点,广泛的应用在工程实际中。在实际应用场景中,加工出来的蜗杆副常常需要进行各种测试,其中传动测试尤为重要,进行蜗杆副的传动测试需要专门的测试试验平台以保证测试的精度,当前存在的蜗杆副传动测试平台只具备检测单一蜗杆副传动能力的功能,不能满足不同规格蜗杆副的传动测试需要。

3.因此,如何解决上述现有技术存在的缺陷成为了该领域技术人员努力的方向。

技术实现要素:

4.本发明的目的就是提供一种蜗杆传动测试试验平台,能完全解决上述现有技术的不足之处。

5.本发明的目的通过下述技术方案来实现:

6.一种可调式蜗杆传动测试试验平台,包括底座、立柱、托板、蜗轮测试组件、蜗杆测试组件、中心距调整组件、中间平面调整组件和控制箱,所述底座上设有y向导轨,托板滑动配合在该y向导轨上,在托板上设有x向导轨,立柱滑动配合在该x向导轨上;

7.所述蜗轮测试组件包括第一负载电机、第一负载端连接盘、第一传感器、第一连接盘、主支撑、测试工艺轴、辅助支撑,所述主支撑和辅助支撑相对设置在底座上,在底座上设有线性滑轨,辅助支撑底部与该线性滑轨配合,所述第一负载电机固定在底座上,第一负载电机的输出端与第一负载端连接盘连接,第一负载端连接盘连接第一连接盘,在第一负载端连接盘与第一连接盘之间安装第一传感器,所述第一连接盘通过轴承安装在主支撑上,所述测试工艺轴的一端与第一连接盘连接,另一端通过轴承安装在辅助支撑上;

8.所述蜗杆测试组件包括第二负载电机、第二负载端连接盘、第二传感器、第二连接盘、头部支撑、测试工艺接头和尾部支撑,所述第二负载电机、头部支撑和尾部支撑均固定在立柱上,且头部支撑与尾部支撑相对设置,所述第二负载电机的输出端连接第二负载端连接盘,第二负载端连接盘连接第二连接盘,在第二负载端连接盘与第二连接盘之间安装第二传感器,所述第二连接盘通过轴承安装在头部支撑上,所述测试工艺接头的一端与第二连接盘连接;

9.所述中心距调整组件包括第一测头、第一丝杆、第一步进电机和第一光栅尺,所述立柱和托板上对应安装第一测头和第一光栅尺,第一步进电机和第一丝杆安装在托板上,第一步进电机的输出端连接第一丝杆,在第一丝杆上配合有螺母,螺母与立柱底部连接;

10.所述中间平面调整组件包括第二测头、第二丝杆、第二步进电机和第二光栅尺,所述第二步进电机和第二丝杆安装在底座上,第二步进电机的输出端连接第二丝杆,在第二丝杆上配合有螺母,螺母与托板底部连接;

11.所述第一负载电机、第二负载电机、第一传感器、第二传感器、第一步进电机、第二步进电机、第一测头、第二测头、第一光栅尺和第二光栅尺均与控制箱电连接。

12.作为优选,所述托板和立柱通过液压锁紧机构进行位置锁定。

13.作为优选,所述辅助支撑底部两侧设有支耳,该支耳上开设有y向腰孔,在底板上对应设有螺纹孔。

14.作为优选,所述测试工艺轴用于安装被测试蜗轮,在测试工艺轴上设有凸缘,在测试工艺轴上配合有第一定位轴套和第一双圆螺母,被测试蜗轮被固定在凸缘与第一定位轴套之间。

15.作为优选,所述测试工艺接头用于安装被测试蜗杆,被测试蜗杆的一端与测试工艺接头连接,另一端通过第二定位轴套、第二双圆螺母和调整轴套固定在尾部支撑上。

16.作为优选,还包括密封润滑装置,该密封润滑装置包括密封箱和固定支耳,所述密封箱下端四角处设有固定支耳,该固定支耳上开设有y向腰孔,底座上对应开设螺纹孔,被测试蜗杆与被测试蜗轮位于该密封箱内,该密封箱上对应被测试蜗轮两端、头部支撑和尾部支撑开设有装配孔,所述被测试蜗轮两端位置通过唇形骨架密封圈与装配孔进行密封,头部支撑和尾部支撑通过o型密封圈与装配孔进行密封,所述密封箱内填充有润滑油,密封箱下部设有放油口。

17.作为优选,该试验平台的工作环境为实验室。

18.作为优选,所述控制箱配备有工业电脑,通过工业电脑进行传动测试。

19.作为优选,所述第一传感器测量被测试蜗轮的各项数据,并将数据实时传输到工业电脑,并生成实时曲线图。

20.作为优选,所述第二传感器测量被测试蜗杆的各项数据,并将数据实时传输到工业电脑,并生成实时曲线图。

21.与现有技术相比,本发明的有益效果在于:可进行多种规格中心距的蜗杆副的传动测试,蜗杆副中心距可以任意高精度调整,中间平面可以进行高精度位置调整。

附图说明

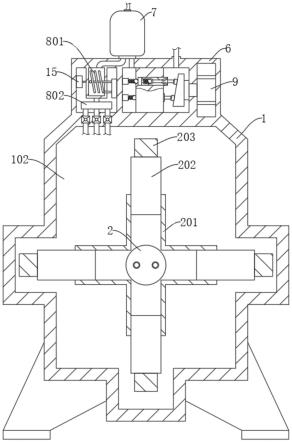

22.图1是本发明的第一立体结构示意图;

23.图2是本发明的第二立体结构示意图;

24.图3是本发明的第三立体结构示意图;

25.图4是本发明的第一局部放大图;

26.图5是本发明的第二局部放大图;

27.图6是本发明装上密封润滑装置后的立体结构示意图;

28.图7是密封润滑装置与蜗轮测试组件的配合剖面图;

29.图8是密封润滑装置与蜗杆测试组件的配合剖面图。

具体实施方式

30.下面结合具体实施例和附图对本发明作进一步的说明。

31.实施例一

32.如图1至图5所示,一种可调式蜗杆传动测试试验平台,包括底座1、立柱2、托板3、

蜗轮测试组件、蜗杆测试组件、中心距调整组件、中间平面调整组件和控制箱,所述底座1上设有y向导轨4,托板3滑动配合在该y向导轨4上,在托板3上设有x向导轨5,立柱2滑动配合在该x向导轨5上。所述托板3和立柱2通过液压锁紧机构进行位置锁定。在托板3上固定液压锁紧机构,且液压锁紧机构与y向导轨4滑动配合,在进行位置调整时,液压锁紧机构松开,托板3调整到指定位置后,液压锁紧机构抱紧y向导轨4,从而实现锁紧的目的。在立柱2上固定液压锁紧机构,且液压锁紧机构与x向导轨5滑动配合,在进行位置调整时,液压锁紧机构松开,立柱2调整到指定位置后,液压锁紧机构抱紧x向导轨5,从而实现锁紧的目的。所述液压锁紧机构为现有技术在此不再赘述。

33.所述蜗轮测试组件包括第一负载电机61、第一负载端连接盘62、第一传感器63、第一连接盘64、主支撑65、测试工艺轴66、辅助支撑67,所述主支撑65和辅助支撑67相对设置在底座1上,在底座1上设有线性滑轨68,辅助支撑67底部与该线性滑轨68配合,所述第一负载电机61固定在底座1上,第一负载电机61的输出端与第一负载端连接盘62连接,第一负载端连接盘62连接第一连接盘64,在第一负载端连接盘62与第一连接盘64之间安装第一传感器63,所述第一连接盘64通过轴承安装在主支撑65上,所述测试工艺轴66的一端与第一连接盘64连接,另一端通过轴承安装在辅助支撑67上。所述辅助支撑67底部两侧设有支耳69,该支耳69上开设有y向腰孔,在底座1上对应设有螺纹孔。所述测试工艺轴66用于安装被测试蜗轮610,在测试工艺轴66上设有凸缘7,在测试工艺轴66上配合有第一定位轴套8和第一双圆螺母9,被测试蜗轮610被固定在凸缘7与第一定位轴套8之间。

34.所述蜗杆测试组件包括第二负载电机91、第二负载端连接盘92、第二传感器93、第二连接盘94、头部支撑95、测试工艺接头96和尾部支撑97,所述第二负载电机91、头部支撑95和尾部支撑97均固定在立柱2上,且头部支撑95与尾部支撑97相对设置,所述第二负载电机91的输出端连接第二负载端连接盘92,第二负载端连接盘92连接第二连接盘94,在第二负载端连接盘92与第二连接盘94之间安装第二传感器93,所述第二连接盘94通过轴承安装在头部支撑95上,所述测试工艺接头96的一端与第二连接盘94连接。所述测试工艺接头96用于安装被测试蜗杆910,被测试蜗杆910的一端与测试工艺接头96连接,另一端通过第二定位轴套10与第二双圆螺母11以及调整轴套12完成轴向的定位,调整轴套12与连接轴套(图中未示出)配合,连接轴套通过一对背对背安装的圆锥滚子轴承安装在尾部支撑97上。

35.所述中心距调整组件包括第一测头13、第一丝杆14、第一步进电机15和第一光栅尺16,所述立柱2和托板3上对应安装第一测头13和第一光栅尺16,第一步进电机15和第一丝杆14安装在托板3上,第一步进电机15的输出端连接第一丝杆14,在第一丝杆14上配合有螺母,螺母与立柱2底部连接。第一步进电机15带动第一丝杆14转动,从而带动立柱2沿x向导轨5移动,立柱2移动到位后由液压锁紧机构锁紧定位。立柱2移动的距离由第一测头13和第一光栅尺16进行精确测量。

36.所述中间平面调整组件包括第二测头17、第二丝杆18、第二步进电机19和第二光栅尺20,所述第二步进电机19和第二丝杆18安装在底座1上,第二步进电机19的输出端连接第二丝杆18,在第二丝杆18上配合有螺母,螺母与托板3底部连接。第二步进电机19带动第二丝杆18转动,从而带动托板3沿y向导轨4移动,托板3移动到位后由液压锁紧机构锁紧定位。托板3移动的距离由第二测头17和第二光栅尺20进行精确测量。

37.所述第一负载电机61、第二负载电机91、第一传感器63、第二传感器93、第一步进

电机15、第二步进电机19、第一测头13、第二测头17、第一光栅尺16和第二光栅尺20均与控制箱电(图中未示出)连接。所述控制箱配备有工业电脑(图中未示出),通过工业电脑进行传动测试。

38.该试验平台的工作环境为实验室。所述第一传感器63测量被测试蜗轮的各项数据,并将数据实时传输到工业电脑,并生成实时曲线图。所述第二传感器93测量被测试蜗杆的各项数据,并将数据实时传输到工业电脑,并生成实时曲线图。

39.本发明测试试验平台的安装测试过程由以下步骤实现:首先将第一负载电机61和第一负载端连接盘62连接,再通过第一负载端连接盘62与第一传感器63连接,第一传感器63随后再接上第一连接盘64,将第一连接盘64通过一对背对背安装的圆锥滚子轴承安装在主支撑65上。将被测试蜗轮610通过第一定位轴套8和第一双圆螺母9安装固定在测试工艺轴66上,调整辅助支撑67的位置,将测试工艺轴66的尾端通过圆柱滚子轴承安装固定在辅助支撑67上,随后通过螺钉将辅助支撑67固定在底座1上,至此完成蜗轮测试组件的安装。蜗杆测试组件中的第二负载电机91与第二负载端连接盘92连接,然后连接第二传感器93,第二传感器93再与第二连接盘94连接,第二连接盘94通过一对背对背安装的圆锥滚子轴承安装固定在头部支撑95上。被测试蜗杆910与测试工艺接头96连接,测试工艺接头96通过其上的端面键与第二连接盘94上的端面键进行配合,完成连接。被测试蜗杆910的另一端通过第二定位轴套10与第二双圆螺母11以及调整轴套12完成轴向的定位,调整轴套12与连接轴套(图中未示出)配合,连接轴套通过一对背对背安装的圆锥滚子轴承安装在尾部支撑97上,至此完成蜗杆测试装置的安装。

40.将蜗轮测试组件和蜗杆测试组件安装好之后,通过工业电脑连接控制箱控制第一、第二步进电机15、19配合第一、第二测头13、17,第一、第二光栅尺16、20进行被测蜗杆副的中间平面和中心距的调整,将中心距以及中间平面调整到理想位置,随后通过液压锁紧机构进行位置锁定。在完成上述安装和调整之后,启动第一负载电机61和第二负载电机91,开始进行蜗杆副的数据测量以及分析。第一和第二传感器63、93采集的测试数据实时输出至工业电脑,并生成实时曲线图。

41.本发明的测试试验平台可进行多种规格中心距的蜗杆副的传动测试,蜗杆副中心距可以任意高精度调整,中间平面也可以进行高精度位置调整。

42.实施例二

43.如图6-图8所示,本实施例与实施例一的不同之处在于,还包括密封润滑装置,该密封润滑装置包括密封箱21和固定支耳22,所述密封箱21下端四角处设有固定支耳22,该固定支耳22上开设有y向腰孔,底座上对应开设螺纹孔,被测试蜗杆910与被测试蜗轮610位于该密封箱21内,该密封箱21上对应被测试蜗轮610两端、头部支撑95和尾部支撑97开设有装配孔,所述被测试蜗轮610两端位置通过唇形骨架密封圈23与装配孔进行密封,头部支撑95和尾部支撑97通过o型密封圈与装配孔进行密封,所述密封箱21内填充有润滑油,密封箱21下部设有放油口24。所述密封箱21内润滑油的油面超过被测蜗轮蜗杆啮合位置即可,无需充满整个密封箱21。

44.在进行测试试验前,密封箱21不固定。在进行中心距调整时,密封箱21不会移动,由于头部支撑95和尾部支撑97与密封箱21之间通过o型密封圈进行密封连接,因此,被测试蜗杆910可以在有限范围内沿x方向移动,移动到位后由液压锁紧机构锁紧立柱2位置。在进

行中间平面调整时,密封箱21随被测试蜗杆910同时沿y方向移动,被测试蜗轮610保持不动,由于密封箱21两端通过唇形骨架密封圈23与被测试蜗轮610两端位置密封连接,因此,密封箱21可以在有限范围内沿y方向移动,移动到位后由液压锁紧机构锁紧托板3位置,同时通过螺钉将密封箱21固定在底座1上。

45.密封润滑装置的设计使得本试验平台在进行中心距和中间平面调整时保持被测试蜗杆副的密封状态不变,并且保证被测试蜗杆副在密封润滑状态下进行传动测试。

46.本实施例使得测试试验平台能在蜗杆副润滑状态下进行测试,从而使得测试时蜗杆副的工作状态更贴近实际工况,测试结果更具参考性。

47.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。