1.本实用新型属于石油化工技术领域,具体涉及管桥上多道电气、仪表槽盒及检修通道的结构布置形式而提出一种新型槽盒梁结构。

背景技术:

2.系统管桥及装置管桥在石化工厂里的作用就好比是人体内的血脉一样,在连通各个装置以及各个设备之间发挥着输送、传导及控制的作用,也是整个厂区建设时间最长、建设里程最长的一种结构形式。然而在系统管桥及装置管桥里面存在着一种特殊的“管线”,它们就是电气电缆以及仪表电缆。电气电缆、仪表电缆通过铺设在管桥上的电气、仪表槽盒而通往各个控制室以及变电所,发挥着它们的输电、控制作用。如上所述,电气、仪表槽盒的铺设在管桥建设中是相当重要的,铺设长度也有几公里到几十公里,甚至更长,所以优化其结构形式是结构合理、造价合理,安装合理的关键。

3.传统的槽盒和检修通道的结构布置形式计算繁琐、安装麻烦且造价偏高。结合图1至图4,两列槽盒01之间或一列槽盒01一侧设置检修通道02,方便检修人员进入检修通道对两侧或一侧的槽盒进行检修,通常采用的布置形式是在槽盒和检修通道的正下方分别布置主梁03,每列槽盒01和检修通道02都有两道主梁03支撑,然后再在其主梁之间每间隔l(l=2m)布置起稳定作用的小次梁04,小次梁04与主梁03相互垂直,支架05设置在小次梁04与主梁03相交处并由它们共同支撑,小次梁04两端均与主梁03连接,因此两个主梁支撑了支架及支架上的槽盒。这种布置的结构形式对于单列槽盒或单个检修通道是无可厚非的,但实际情况中,管桥上的槽盒随着系统逐渐复杂化通常是几列并列布置,且宽窄不一,涉及电气、仪表及检修通道,若依然采用此种方式则导致主梁使用量过多,吊装工程量较大,成本较高,且没必要设置荷载如此之大的槽盒结构梁,所以再采用此种结构布置形式即浪费人力又浪费物力。

技术实现要素:

4.为解决现有技术问题,本实用新型提出一种新型槽盒梁结构,通过合理设置次梁以确保整体结构强度的情况下减少主梁的设置数量,提高结构梁安装的合理性、经济性。

5.本实用新型的目的及解决其技术问题是采用以下技术方案来实现。依据本实用新型提出的一种新型槽盒梁结构,其特征在于包括主梁、水平次梁以及小次梁,所述主梁平行间隔设置有两根,两根主梁之间通过水平次梁相连,水平次梁与主梁相互垂直,且水平次梁在主梁延伸方向上平行间隔设置有多根;每相邻两根水平次梁之间设置有两根相互平行的小次梁,小次梁与水平次梁相互垂直,小次梁上设置有检修通道,且检修通道处于两根主梁的正中间;主梁与水平次梁的相交处设置有槽盒支架,槽盒支架对称分布在检修通道两侧。其有益效果是:槽盒及检修通道在边跨两侧设置共用主梁,仅设置两根主梁就能支撑检修通道及槽盒。

6.进一步的,水平次梁每间隔两米设置一根。

7.进一步的,小次梁的顶部设置有限位台阶,限位台阶用于支撑并限制检修通道沿宽度方向上移动。

8.进一步的,水平次梁的端部设置有加劲板,水平次梁为工字梁,在工字梁两侧的槽内立设该加劲板,且加劲板处于槽盒支架正下方。

9.本实用新型中的仪表、电气槽盒及检修通道共用两根主梁,再在其主梁间每间隔两米布置水平次梁,此种布置方式实质仅布置了两根主梁,其余都为次梁,从结构受力上此种布置形式更为合理,两根主梁的强度得到充分的利用,且两根主梁从纵向上增强了管桥的刚度,起到了纵向拉结作用;从安装施工上此种布置形式更为轻便,减少了大跨度梁的放样,而且也减少了施工中大跨度梁的吊装工程量;另外此种布置形式间接增加了槽盒铺设的宽度。

10.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

11.图1是现有技术中槽盒及检修通道的俯视平面布置图。

12.图2是现有技术中槽盒梁结构平面布置图。

13.图3是图2中a-a剖面示意图(检修通道仅一侧设置槽盒)。

14.图4是图2中b-b剖面示意图(检修通道两侧均设置槽盒)。

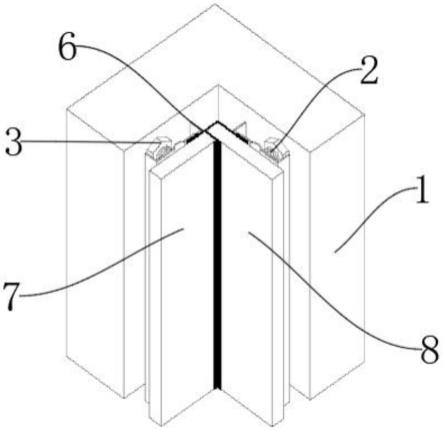

15.图5是本实用新型一种新型槽盒梁结构的平面布置示意图。

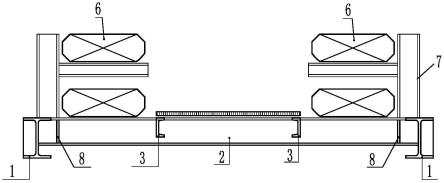

16.图6是图5中c-c剖面示意图(检修通道两侧均设置槽盒)。

17.图7是图5中d-d剖面示意图(检修通道仅一侧均设置槽盒)。

具体实施方式

18.以下结合附图及较佳实施例作进一步的详细说明。

19.如图5至图6,一种新型槽盒梁结构,用于实现对槽盒及配套检修通道的合理支撑、维护,包括主梁1、水平次梁2以及小次梁3,其中主梁1设置在管桥上,主梁1平行间隔设置有两根,两根主梁1之间设置水平次梁2,即两根主梁1之间通过水平次梁2相连,水平次梁2与主梁1相互垂直,水平次梁2每间隔两米设置一根,水平次梁2与主梁1用于支撑安装有槽盒6的槽盒支架4,水平次梁2与小次梁3用于支撑便于维护人员检修槽盒的检修通道5,检修通道5是由若干花纹钢板或钢格板组成的,因此水平次梁的设置间距要满足槽盒的承重间距的要求。相邻的水平次梁2之间设置小次梁3,小次梁3与水平次梁2相互垂直,小次梁3与主梁1相互平行,如图6,当检修通道5两侧均设置槽盒6时,则相邻两根水平次梁之间设置有两根相互平行的小次梁3,小次梁的间距与检修通道的宽度相适配,以使小次梁用于限制花纹钢板或钢格板沿检修通道宽度方向上的位置,小次梁之间形成用于嵌入花纹钢板或钢格板的槽,例如小次梁顶部具备常见的l形限位台阶,使得检修通道铺设完成后限位在两根主梁的正中间;此时每根小次梁与其距离最近的主梁的间距相同。另一实施例中,如图7,当检修通道仅有一侧设置槽盒6时,相邻的水平次梁之间设置一根小次梁,小次梁与主梁共同支撑限位检修通道,此时检修通道没有设置槽盒的一侧设置有钢栏杆7,保护检修人员安全。上

述槽盒梁布置方式实质只布置了两根主梁,其余都为次梁,从结构受力上此种布置形式更为合理,两根主梁的强度得到充分的利用,减少管桥设置,且两根主梁从纵向上增强了管桥的刚度,起到了纵向拉结作用;从安装施工上此种布置形式更为轻便,减少了大跨度主梁的放样,而且也减少了施工中大跨度主梁的吊装工程量;另外此种布置形式由于在宽度方向上减少尺寸较宽的主梁占用宝贵的横向空间,因此还能在同样宽度环境下间接增加槽盒铺设的宽度,并避免了由于施工误差或者检修通道之间跨越桥的布置而影响槽盒铺设时尺寸不足而放不下槽盒的尴尬。

20.本实用新型在结构设计过程中,计算两根主梁的时候,要对电气、仪表专业提供的槽盒以及检修通道的荷载统一考虑,分别加载到两个主梁上,计算过程中,可只控制两根主梁的强度以及挠度,稳定计算可以不予考虑,因两个主梁间水平次梁的拉结起到了侧向稳定的作用。

21.进一步的,为了提高对槽盒支架的稳固支撑,在水平次梁上设置加劲板8,水平次梁为工字梁,在工字梁自身两侧的槽内立设加劲板,且加劲板处于槽盒支架固定端的正下方,避免水平次梁受压导致的变形,提高支撑强度。

22.以上所述,仅是本实用新型的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。