1.本发明涉及复合材料制备领域,具体涉及一种天然纤维复合材料及其制备方法和应用。

背景技术:

2.随着环境意识的增强、石油基资源的日益匮乏以及天然纤维固有的优势,如:低成本、轻质量、可再生、可降解、高的比强度和比模量等,天然纤维已经逐渐替代人造纤维来制备复合材料。然而,天然纤维复合材料的强度和模量远远低于人造纤维复合材料,而常规的天然纤维复合材料往往通过双螺杆挤出机熔融混合,然后再通过螺杆式注塑机注塑成型,这种螺杆式加工方法降低了天然纤维的长度,进一步降低了天然纤维复合材料的力学性能,而极性天然纤维与传统非极性树脂相容性差,导致较差的界面强度,大大限制了天然纤维复合材料在工程领域的应用。因此,开发一种环境友好,力学性能高的天然纤维复合材料已经成为高分子复合材料发展的迫切需求,正好顺应工业化发展趋势,在汽车、航空航天、包装、运动、建筑等工程领域具有广阔的应用前景。

技术实现要素:

3.本发明的目的是提供一种新型天然纤维复合材料及其制备方法和应用,以解决现有螺杆式挤出注塑所造成力学性能低的问题,以拓展天然纤维复合材料在工程领域的应用范围。

4.为实现上述目的,本发明采用如下技术方案:

5.根据本发明的第一方面,提供一种天然纤维复合材料制备方法,包括:

6.步骤(1),剪切天然纤维,对天然纤维、相容剂和热塑性树脂进行干燥;

7.步骤(2),采用密炼机制备天然纤维复合材料,并剪切成块状复合材料;

8.步骤(3),将所述块状复合材料加入柱塞式注塑机进行熔融处理后注塑成型天然纤维复合材料制品。

9.进一步地,所述步骤(1)中,所述天然纤维为亚麻、苎麻、大麻、黄麻、剑麻、木纤维、棉花、木棉、椰壳、竹纤维中的一种.

10.进一步地,所述步骤(1)中,所述热塑性树脂为聚乳酸(pla)、聚己二酸/对苯二甲酸丁二酯(pbat)、聚-β-羟丁酸(phb),羟基乙酸-羟基戊酸共聚酯(pbhv)、聚已内酯(pcl)、聚丙烯(pp)、聚乙烯(pe)、聚酰胺(pa)、聚丁二酸丁二醇酯(pbs)、淀粉和共聚酯酰胺(pea)中的一种。

11.进一步地,所述步骤(1)中,所述相容剂为马来酸酐接枝pp,马来酸酐接枝poe、聚乙烯醇、异氰尿酸三缩水甘油酯(tgic)中的一种。

12.进一步地,所述步骤(1)具体包括:将天然纤维剪切成5mm,对天然纤维、相容剂和热塑性树脂进行干燥,干燥温度为40-60℃,时间为6-10h。

13.进一步地,所述步骤(2)具体包括:在密炼机中加入热塑性树脂,待热塑性树脂融

化后加入一定比例的相容剂和天然纤维,混炼8-12min后将天然纤维复合材料取出,趁热剪切成块状复合材料。

14.进一步地,所述步骤(2)中,天然纤维的质量分数为10—40wt.%,相容剂质量分数为0.5—5wt.%。

15.进一步地,所述步骤(3)具体包括:将所述块状复合材料加入柱塞式注塑机,加热温度为150℃-210℃,加热时间为5-10min,待块状复合材料熔融后注塑成型天然纤维复合材料制品。

16.根据本发明的第二方面,提供一种天然纤维复合材料,所述天然纤维复合材料采用根据以上任一方面所述的制备方法制得。

17.根据本发明的第三方面,提供一种如上所述的天然纤维复合材料在次承力零部件中的应用。

18.本发明的有益效果:

19.本发明通过采用密炼机将天然纤维与热塑性树脂熔融混合,然后采用柱塞式注塑机成型的方法实现制造复合材料制品,进而达到最大程度的保留了纤维原始长度,提高天然纤维复合材料塑件的力学性能的效果。通过加入相容剂提高了天然纤维与树脂基体的界面性能,从而进一步提高了天然纤维复合材料的力学性能。

20.通过采用密炼机将天然纤维与热塑性树脂熔融混合,保证天然纤维与热塑性树脂熔融混合更加均匀。

21.通过采用柱塞式注塑机成型的方法实现制造复合材料制品,可以保留更长的天然纤维,从而提高天然纤维复合材料塑件的力学性能。

22.通过加入相容剂,可以提高天然纤维表面和树脂基体之间界面的结合力,从而提高天然纤维与树脂基体的界面的性能,并进一步提高了天然纤维复合材料塑件的力学性能。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

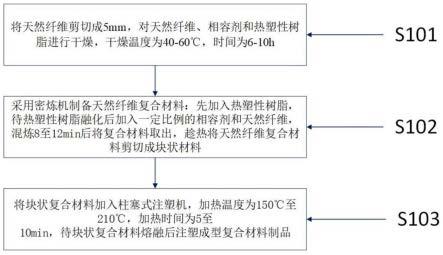

24.图1示出根据本发明技术方案的天然纤维复合材料制备方法流程图。

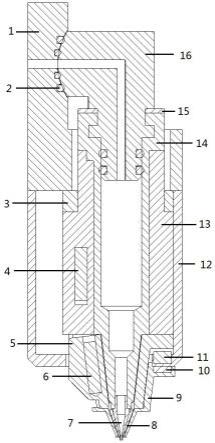

25.图2示出根据本发明一个实施例的天然纤维复合材料制备过程工序示意图。

26.图3示出根据本发明一个实施例的阻燃复合材料ul-94燃烧测试示意图。

27.图4a至图4b示出根据本发明一个实施例的pla/rf冲击断口示意图。

28.图5a至图5b示出根据本发明一个实施例的pla/rf/4eba-gma冲击断口示意图。

29.图6a至图6b示出根据本发明一个实施例的pla/rf/8eba-gma冲击断口示意图。

30.图7a至图7b示出根据本发明一个实施例的pla/rf/12eba-gma冲击断口示意图。

31.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

32.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

33.本公开的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本公开的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。

34.此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

35.多个,包括两个或者两个以上。

36.和/或,应当理解,对于本公开中使用的术语“和/或”,其仅仅是一种描述关联对象的关联关系,表示可以存在三种关系。例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

37.本发明公开了一种新型天然纤维复合材料注塑成型方法,将一定长度的天然纤维和热塑性树脂按一定比例通过密炼机熔融混合,然后将混合均匀的复合材料利用余热剪切成一定尺寸的块状复合材料,最后采用柱塞式注塑机注塑成型。如图1和2所示,该方法具体包括:

38.步骤101,将天然纤维剪切成5mm,对天然纤维、相容剂和热塑性树脂进行干燥,干燥温度为40-60℃,时间为6-10h。

39.步骤102,采用密炼机制备天然纤维复合材料:先加入热塑性树脂,待热塑性树脂融化后加入一定比例的相容剂和天然纤维,混炼8-12min后将复合材料取出,趁热将天然纤维复合材料剪切成块状材料。

40.步骤103,最后将块状复合材料加入柱塞式注塑机,加热温度为150℃-210℃,加热时间为5-10min,待块状复合材料熔融后注塑成型复合材料制品。

41.本发明成型的复合材料不仅具有轻质量、高强度,高模量等优点,而且与常规的双螺杆挤出和螺杆式注塑机注塑成型相比,采用这种新型的天然纤维复合材料成型方式可以最大程度的保留天然纤维的原始长度,且具有优异的力学性能。另外,在复合材料中加入一定比例的相容剂可进一步提高复合材料的力学性能。

42.实施例一

43.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

44.将苎麻纤维与聚乳酸(pla)按照1:9的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,趁热将复合材料剪切成块状材料;

45.将块状复合材料加入柱塞式注塑机,加热温度为210℃,加热时间为10min,待块状复合材料熔融后注塑成型复合材料制品;

46.对比例一

47.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

48.将苎麻纤维与聚乳酸(pla)按照1:9的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,利用热压机将复合材料压制成片状;

49.将片状复合材料破碎后采用双螺杆挤出机挤出,而后将挤出的熔融复合材料直接注塑成型。

50.实施例二

51.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

52.将苎麻纤维与聚乳酸(pla)按照2:8的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,趁热将复合材料剪切成块状材料;

53.将块状复合材料加入柱塞式注塑机,加热温度为210℃,加热时间为10min,待块状复合材料熔融后注塑成型复合材料制品;

54.对比例二

55.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

56.将苎麻纤维与聚乳酸(pla)按照2:8的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,利用热压机将复合材料压制成片状;

57.将片状复合材料破碎后采用双螺杆挤出机挤出,而后将挤出的熔融复合材料直接注塑成型。

58.实施例三

59.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

60.将苎麻纤维与聚乳酸(pla)按照3:7的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,趁热将复合材料剪切成块状材料;

61.将块状复合材料加入柱塞式注塑机,加热温度为210℃,加热时间为10min,待块状复合材料熔融后注塑成型复合材料制品;

62.对比例三

63.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

64.将苎麻纤维与聚乳酸(pla)按照3:7的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,利用热压机将复合材料压制成片状;

65.将片状复合材料破碎后采用双螺杆挤出机挤出,而后将挤出的熔融复合材料直接注塑成型。

66.增容对比

67.将苎麻纤维剪切成5mm长度,对苎麻纤维、异氰尿酸三缩水甘油酯(tgic)和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

68.将苎麻纤维、聚乳酸(pla)、tgic按照3:6.1:0.9的质量比采用密炼机熔融混合,而

后将pla/苎麻纤维复合材料取出,趁热将复合材料剪切成块状材料;

69.将块状复合材料加入柱塞式注塑机,加热温度为210℃,加热时间为10min,待块状复合材料熔融后注塑成型复合材料制品;

70.实施例四

71.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

72.将苎麻纤维与聚乳酸(pla)按照4:6的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,趁热将复合材料剪切成块状材料;

73.将块状复合材料加入柱塞式注塑机,加热温度为210℃,加热时间为10min,待块状复合材料熔融后注塑成型复合材料制品;

74.对比例四

75.将苎麻纤维剪切成5mm长度,对苎麻纤维和聚乳酸(pla)进行干燥,干燥温度为60℃,时间为8h;

76.将苎麻纤维与聚乳酸(pla)按照4:6的质量比采用密炼机熔融混合,而后将pla/苎麻纤维复合材料取出,利用热压机将复合材料压制成片状;

77.将片状复合材料破碎后采用双螺杆挤出机挤出,而后将挤出的熔融复合材料直接注塑成型。

78.将实施例与对比例制备的pla/苎麻纤维复合材料进行力学性能测试,其测试结果如表1所示。

[0079][0080]

表1

[0081]

由上表测试结果可知,在相同苎麻纤维含量的前提下,本发明制备的复合材料综合性能明显比常规螺杆式成型的复合材料的力学性能高很多,这主要是因为本发明采用密炼机熔融混合,柱塞式注塑的成型方式最大程度的保留了纤维原始长度,从而显著的提高了复合材料的力学性能,而相容剂的加入提高了天然纤维与树脂基体的界面强度,进一步的提高了复合材料的力学性能。

[0082]

pla/rf垂直燃烧与极限氧指数测试

[0083]

复合材料的垂直燃烧等级和极限氧指数燃烧结果参见表3。可以看出,不含阻燃剂的pla/rf复合材料未通过ul-94垂直燃烧等级测试,极限氧指数仅为19.8%,在燃烧过程中产生滴落现象。当单独添加30wt%的alpi时,ul-94垂直燃烧达到v-2级,相应的loi从19.8%提高到32.4%。当单独添加30wt%的mca,复合材料没有通过ul-94垂直燃烧测试,但loi从19.8%提高到27.3%。而当alpi:mca=1:1时,ul-94测试达到v-0级,相应的loi达到34.4%。pla/rf/am复合材料的ul-94和loi测试结果表明alpi和mca之间具有协同作用。如表2所示,在alpi和mca复配阻燃体系中,随着阻燃剂mca含量的增多,复合材料的ul-94燃烧等级先增高后降低,主要是由于alpi和mca分别是以凝聚相和气相阻燃为主,只有当凝聚相和气相成一定比例时才能达到好的阻燃效果。而极限氧指数和ul-94测试等级完全相反,这主要是由于ul-94测试和极限氧指数测试的方式不同。

[0084]

苎麻纤维增强聚乳酸阻燃复合材料成分(wt%)

[0085][0086]

表2

[0087]

在阻燃剂a1pi、mca和sio2复配阻燃中,pla/rf/a2ms和pla/rf/ams复合材料均能达到v-0阻燃等级;但与未加sio2的复配阻燃复合材料相比,含sio2的的阻燃复合材料具有较低的极限氧指数,如图3所示。相比于pla/rf/2am和pla/rf/a2m复合材料的阻燃等级,pla/rf/2ams和pla/rf/a2ms具有更高的ul-94燃烧等级,分别提高到v-1和v-0等级。但当阻燃剂alpi∶mca∶sio2复=1∶1∶2时,pla/rf/am2s并没有通过ul-94燃烧等级测试,表明较少的sio2能较好的提高了复合材料表面碳层的牢固性,进而提高复合材料的阻燃性能;高含量的sio2并不利于提高复合阻燃性能的提高。

[0088]

垂直燃烧等级及极限氧指数

[0089][0090]

表3

[0091]

从下图更能直观的看出复合材料经过ul-94测试后的燃烧状况。由于pla/rf复合材料剧烈燃烧且严重滴落,因此无法展示。pla/rf/3m复合材料被燃烧殆尽且出现扭曲变形现象,而pla/rf/2am和pla/rf/am2s复合材料被充分燃烧。相比于pla/rf/3a和pla/rf/3m复合材料,pla/rf/am复合材料被燃烧较少,进一步的说明阻燃剂alpi和mca之间具有协同作用。而sio2的添加后,可观察到燃烧部位发生了明显的膨胀现象,这主要由于alpi、mca和sio2分别充当酸源、气源和碳源,共同构成了膨胀型阻燃剂。

[0092]

pla/rf复合材料冲击韧性测试

[0093]

在500-2000倍放大倍率下pla/rf复合材料和pla/rf/相容剂eba-gma复合材料冲击断面扫描电镜图如图4a-4b至图7a-7b。复合材料表面具有较多的纤维脱粘拔出的现象,形成了较多的孔洞,反映了聚乳酸树脂基体与复合材料较差的界面粘接强度,而在pla/rf/eba-gma复合材料中,pla基体与增强相苎麻纤维具有良好的界面粘接,拨出纤维表面形成基体包埋现象甚至发生明显的破坏与撕裂现象。这一现象表明eba-gma的引入显著改善了苎麻纤维与pla树脂基体的界面粘接性能,提高了材料受力过程中应力从树脂基体向苎麻纤维的传递效率,进而提高了苎麻纤维在复合材料中的承力作用,才会使得纤维破坏。这些现象的出现也预示着材料冲击断裂过程中树脂通过形变吸收了冲击能,产生了更多的能量耗散,因此提高了复合材料冲击强度。

[0094]

上述的实施例仅是对本发明技术方案的描述,而非对其范围的限定。尽管该领域的普通技术人员能够参考上述实例进行各种修改,但只要不脱离本发明设计精神的前提下都应在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。