1.本实用新型涉及隔热罩制备领域,尤其涉及一种隔热罩成型模具。

背景技术:

2.采用陶瓷纤维制备的锥形隔热罩体存在坯体强度低的特点,坯体制备过程中,脱模时若纤维露出坯体表面,则很容易对坯体造成损伤,因此,不能采用传统制备陶瓷纤维的模式制备隔热罩,需要研制一种能够降低坯体损伤的模具。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种隔热罩成型模具。

4.一种隔热罩成型模具,包括内模、外模,所述外模内设有第一模腔,所述第一模腔设有出料口、进料口;

5.所述内模形状与隔热罩形状相匹配,所述内模位于第一模腔内并通过连接件与外模连接,所述内模与外模之间形成隔热罩成型空间;

6.所述内模内设有第二模腔,所述内模上设有第一通孔,所述第二模腔通过第一通孔与第一模腔连通

7.与现有技术相比,本实用新型具有以下有益效果:使用时将出料口与抽滤设备连通,通过内模、外模相配合制备坯体,坯体成型时使用抽滤设备去除坯体内的液体,然后对外模、内模脱模,减少脱模时模具与坯体表面的纤维接触,结构简单,组装便捷,可有效解决脱模过程对坯体的损伤。

8.进一步的,所述第一通孔为圆孔、椭圆孔、多边形孔或腰型孔。和/或所述第一通孔边缘设有倒角;和/或,所述第一通孔的宽度或直径为6-15mm。

9.采用上述技术方案的有益效果在于,通过第一通孔的形状,进一步减少脱模过程对坯体的损伤,优选的采用腰型孔或条形孔,因为内模采用密布圆孔的模具时,虽然相较于传统方式,降低了损伤,但是,脱模时纤维可能会陷在圆孔中,脱模时造成对坯体的损伤,因此,采用腰型孔或条形孔,进一步减少脱模过程对坯体的损伤。

10.进一步的,所述内模包括至少两瓣内模板。

11.采用上述技术方案的有益效果在于,通过内模的多瓣结构设计,脱模时以内模板的一端或一侧为中心旋转即可完成脱模,可以在脱模时分多次进行脱模,减低脱模难度,减少脱模过程对坯体的损伤。

12.进一步的,所述内模为锥形包括至少三瓣弧度小于或等于180

°

的内模板,所述第一通孔为椭圆孔、多边形孔或腰型孔,沿内模的母线设置。

13.采用上述技术方案的有益效果在于,组装便捷,通过内模的多瓣结构设计及长条形凹槽孔设计,可有效解决脱模过程对坯体的损伤。

14.进一步的,所述连接件为位于外模出料口的底模,所述内模通过底模与外模连接。

15.采用上述技术方案的有益效果在于,底模能够对内模起到支撑作用,方便与抽滤

设备相配合。

16.进一步的,所述底模上设有与内模相配合的定位槽。

17.采用上述技术方案的有益效果在于,设置定位槽,有利于保证内、外模的同轴度。

18.进一步的,所述定位槽内设有第二通孔,所述第二模腔通过第二通孔与外界连通,方便与抽滤设备相配合。

19.进一步的,还包括进料斗,所述进料斗上设有与进料口相配合的出料管,能够方便想外模内添加物料。

20.进一步的,所述外模为中空的管体,所述管体的一端为进料口,所述管体的另一端为出料口,所述管体包括送料区和成型区,所述内模位于成型区,所述成型区的直径由出料口向送料去逐渐减小,能够有利于坯体成型。

21.进一步的,所述连接件包括底座,所述底座上设有与出料口相配合的凸起,所述凸起可伸入外模内,所述外模与凸起上设有相配合的固定孔,所述凸起上设有内模相配合的定位凹槽,使得模具结构简单,组装便捷。

附图说明

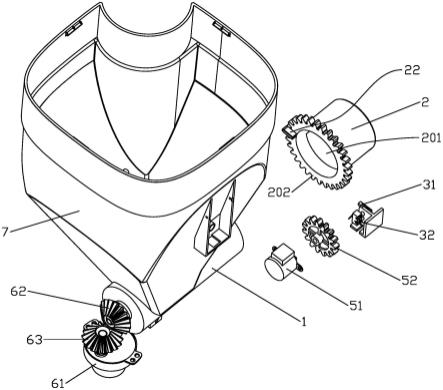

22.图1为本实用新型隔热罩成型模具的结构示意图;

23.图2为内模的结构示意图;

24.图3为图2的b-b剖视图。

25.附图中所示标记:1-底模;11-第二通孔;2-料斗;3-内模;31-内模板;32-第一通孔;4-外模;5-螺钉;6-第一模腔;61-送料区;62-成型区;63-出料口;64-进料口;7-第二模腔。

具体实施方式

26.为了更好的了解本实用新型的技术方案,下面结合具体实施例、说明书附图对本实用新型作进一步说明。

27.实施例1:

28.如图1-3所示,本实施例提供一种隔热罩成型模具,包括内模3、外模4,所述外模4内设有第一模腔6,所述第一模腔6设有出料口63、进料口64,具体的本实施例中制备的是锥形隔热罩,外模4为中空的管体,管体横截面为圆形,所述管体的一端为进料口64,所述管体的另一端为出料口63,所述管体包括送料区61和成型区62,所述内模3位于成型区62,所述成型区62的直径由出料口63向送料去逐渐减小,优选的,成型区62、送料区61的连接处呈弧形,平滑过渡。

29.本实施例为方便加料,还包括进料斗2,所述进料斗2上设有与进料口64相配合的出料管,出料管伸入进料口64内。

30.所述内模3形状与隔热罩形状相匹配,所述内模3位于第一模腔6内并通过连接件与外模4连接,所述内模3与外模4之间形成隔热罩成型空间;

31.所述内模3内设有第二模腔7,所述内模3上设有第一通孔32,所述第二模腔7通过第一通孔32与第一模腔6连通。

32.将出料口63接通抽滤装置,物料由进料口64进入外模4在内模3与外模4之间形成

隔热罩形成隔热罩坯体,然后使用抽滤装置去除坯体中的液体,脱模后即得最终的隔热罩坯体,然后脱去内模3、外模4即得,通过内模3、外模4相配合制备坯体,坯体成型后使用抽滤设备去除坯体内的液体,然后对外模4、内模3脱模,减少脱模时模具与坯体表面的纤维接触,结构简单,组装便捷,可有效解决脱模过程对坯体的损伤。

33.所述第一通孔的宽度或直径为6-15mm,优选为8-12mm,最优选为10mm;所述第一通孔32可以设计为密布圆孔,椭圆孔、多边形孔或腰型孔,虽然相较于传统方式,降低了损伤,但是,脱模时纤维可能会陷在圆孔中,脱模时造成对坯体的损伤,因此,优选采用腰型孔或条形孔,以及在所述第一通孔32边缘设有倒角,进一步减少脱模过程对坯体的损伤。

34.为方便脱模,所述内模3包括至少两瓣内模板31,如可以是两瓣、三瓣或四瓣,具体的在本实施例中,内模3为锥形包括至少三瓣弧度等于180

°

的内模板31,第一通孔32沿内模板31的母线设置,可有效解决脱模过程对坯体的损伤。

35.为方便与抽滤设备配合,所述连接件为位于外模4出料口63的底模1,所述内模3通过底模1与外模4连接,具体的,底模1包括底座,所述底座上设有与出料口63相配合的凸起,所述凸起可伸入外模4内,所述外模4与凸起上设有相配合的固定孔,所述凸起上设有内模3相配合的定位凹槽,定位凹槽内设有第二通孔11,所述第二模腔7通过第二通孔11与外界连通,本实施例,固定孔为螺纹孔,通过螺栓将底模1、外模4固定在一起。

36.使用时将出料口与抽滤设备连通,通过内模、外模相配合制备坯体,坯体成型后使用抽滤设备去除坯体内的液体,然后对外模、内模脱模,减少脱模时模具与坯体表面的纤维接触,结构简单,组装便捷,可有效解决脱模过程对坯体的损伤。

37.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于所述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由所述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如所述特征与本技术中公开的(但不限于)具有类似功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。