1.本发明属于沥青制备技术领域,特别是涉及一种生物脱硫橡胶粉改性沥青制备方法。

背景技术:

2.废旧轮胎是现在主要固体废弃物之一,废旧轮胎所形成的“黑色污染”,已经引起世界各国的广泛关注。将废旧橡胶粉加入到基质沥青当中,不仅可以改善沥青的各项性能,也为废旧轮胎的回收处理提供了一种绿色环保的方式。在实际工程中,橡胶粉改性沥青具有优良的耐久性、抗疲劳性和高温抗车辙的能力,可以有效延长路面寿命、降低交通噪音,提高道路行车的安全性与舒适性。

3.当前,微生物脱硫技术方面的专利大多存在能源、化工、农业等领域,对于道路工程材料及相关领域来说,若将生物脱硫后的橡胶粉处理后同基质沥青混合使用,不仅可以赋予其优异的高低温性能,增加行车的安全性与舒适性,还可减少橡胶沥青在铺摊时产生的h2s等含硫烟气,大大降低其对施工人员的身体伤害,十分符合当前的绿色新发展理念。然而现有的橡胶粉生物脱硫方法绝大多数是将橡胶粉表面的一些含硫化学键选择性断裂或是将其氧化为一些含硫基团,虽然增加了橡胶粉与沥青的相容性,但是大量的硫仍然存在于橡胶沥青之中,在实际使用过程中产生的有毒有害烟气,对人体健康造成了极大的伤害,给生态环境建设带来了严峻的考验。

技术实现要素:

4.本发明的目的在于提供一种生物脱硫橡胶粉改性沥青制备方法,显著去除了橡胶粉中的含硫物质,有效降低橡胶沥青使用时产生的h2s烟气,且成本低、污染小。

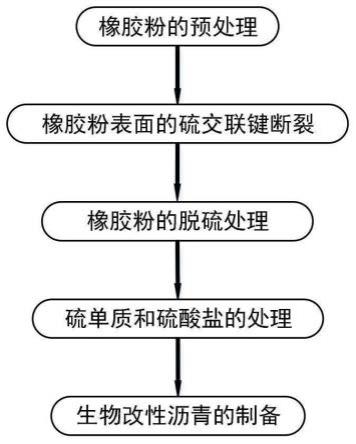

5.为实现上述目的,本发明所采用的技术方案是:生物脱硫橡胶粉改性沥青制备方法,包括以下步骤:

6.s1,橡胶粉的预处理;

7.s2,橡胶粉表面的硫交联键断裂;

8.将10-40ml鞘氨醇单胞菌或戈登氏菌种子液加入2000ml有机培养液中,培养24-72h后将含有上述菌种的培养液均分为5份,每份加入20g步骤s1预处理后的橡胶粉进行培养;

9.s3,橡胶粉中的脱硫处理;

10.将10-40ml硫氧化菌种子液加入2000ml有机培养液中,培养24-72h后将含有硫氧化菌菌种的培养液均分为5份,每份加入20g步骤s2处理后的橡胶粉进行培养,得到生物脱硫橡胶粉;

11.s4,硫单质和少量硫酸盐的处理;

12.将步骤s3处理好的100g生物脱硫橡胶粉加入到500ml质量分数为15-30%的cacl2溶液中,随后加入高分子絮凝剂,所述高分子絮凝剂与生物脱硫橡胶粉之间质量之比为1:

2-6,常温下搅拌混合物30-90min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

13.s5,改性沥青的制备;

14.在500g熔融的沥青中加入步骤s4处理后的橡胶粉100g,混合后用剪切机在160-200℃的温度下进行高速剪切处理40-60分钟,然后在165℃的烘箱中静置发育1-1.5h,冷却后得到生物脱硫橡胶粉改性沥青。

15.进一步地,所述步骤s1具体为:

16.将100g橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提1-3h后将橡胶粉取出,将橡胶粉用75%乙醇溶液中浸泡、过滤,并用水清洗、过滤;再将橡胶粉在100-110℃的烘箱中烘干,烘干的标准为橡胶粉完全分散为粉末状,得到预处理后的橡胶粉。

17.进一步地,所述步骤s2的培养过程中,选择氯化铵与氢氧化钠控制ph保持在6-7之间,培养时间为8-12d,培养温度为25-35℃,转速200-280r/min;反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干。

18.进一步地,所述步骤s3的培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在6-7之间,其中培养时间为8-12d,培养温度为25-35℃,转速200-280r/min;反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

19.进一步地,所述步骤s4中,高分子絮凝剂为聚丙烯酰胺。

20.本发明的有益效果是:该技术不仅可以去除橡胶沥青中的硫化物或硫单质,也可减少橡胶沥青在生产过程中产生的大量h2s等含硫有害烟气。通过该方法得到的橡胶沥青产品,具有优异抑烟净味性能,同时具有操作条件温和、能量消耗低、运行成本低、环境污染小等优点,对施工人员的健康、环境友好和绿色发展具有积极的作用。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本发明实施例的流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.生物脱硫橡胶粉改性沥青制备方法,包括以下步骤:

25.s1,橡胶粉的预处理;

26.将100g橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴

进行加热,抽提1-3h后将橡胶粉取出,将橡胶粉用75%乙醇溶液中浸泡、过滤,并用水清洗、过滤;再将橡胶粉在100-110℃的烘箱中烘干,烘干的标准为橡胶粉完全分散为粉末状,得到预处理后的橡胶粉;

27.s2,橡胶粉表面的硫交联键断裂;

28.将10-40ml鞘氨醇单胞菌或戈登氏菌种子液加入2000ml有机培养液中,培养24-72h后将含有上述菌种的培养液均分为5份,每份加入20g步骤s1预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6-7之间,其中培养时间为8-12d,培养温度为25-35℃,转速200-280r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干;

29.s3,橡胶粉中的脱硫处理;

30.将10-40ml硫氧化菌种子液加入2000ml有机培养液中,培养24-72h后将含有硫氧化菌菌种的培养液均分为5份,每份加入20g步骤s2处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在6-7之间,其中培养时间为8-12d,培养温度为25-35℃,转速200-280r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

31.s4,硫单质和少量硫酸盐的处理;

32.将步骤s3处理好的100g生物脱硫橡胶粉加入到500ml质量分数为15-30%的cacl2溶液中,随后加入高分子絮凝剂,所述高分子絮凝剂为聚丙烯酰胺,所述高分子絮凝剂与生物脱硫橡胶粉之间质量之比为1:2-6,常温下搅拌混合物30-90min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

33.s5,改性沥青的制备。

34.在500g熔融的沥青中加入步骤s4处理后的橡胶粉100g,混合后用剪切机在160-200℃的温度下进行高速剪切处理40-60分钟,然后在165℃的烘箱中静置发育1-1.5h,冷却后得到生物脱硫改性沥青。

35.本发明技术方案的原理是:

36.步骤s1,所述的橡胶粉细度为40-80目;橡胶粉越细,细菌在橡胶粉表面的附着程度越高,脱硫效果越好,从而可以更好的改善橡胶粉与沥青的相容性,但过细的橡胶粉会导致生物脱硫橡胶粉改性沥青的温度敏感性增加,高温稳定性变差。另外,橡胶粉越粗,会导致细菌在橡胶粉表面的附着不均匀,脱硫效果就越差,制备过程中会增加改性沥青的h2s等气体的排放。优选的,所述橡胶粉目数为60目。

37.用丙酮抽取的目的是去处橡胶粉表面的粉尘、增塑剂等杂质,增加橡胶粉的表面活性,使橡胶粉表面硫交联键的断裂程度更高,有利于步骤s2的实施。其中采用丙酮的纯度为分析纯或化学纯。优选的,选用化学纯丙酮,其目的是不仅可以有效去处橡胶粉的表面杂质,且价格更加低廉。

38.步骤s2,其目的是通过先加入一些菌种培养液,使橡胶粉表面的碳硫键键及硫硫键中的硫原子逐步氧化成为亚砜和砜基团,随着时间推移,当亚砜和砜基团进一步氧化,就会产生硫键的断裂,使橡胶粉的交联密度降低,分子链间的相互渗透性增强,界面结合力增大,更有利于步骤s3的实施。

39.优选的,可以将鞘氨醇单胞菌作为断裂橡胶粉表面交联键的首选,鞘氨醇单胞菌生命力极强,且培养时间短,培养条件便于控制,断裂橡胶表面硫交联键效果显著,同时对橡胶粉具有裂解作用。

40.步骤s3,加入的硫氧化菌可以是丝状硫细菌、紫色非硫细菌或无色硫细菌中的一种或几种。优选的,可以选择无色硫细菌作为生物脱硫的首选,无色硫细菌种类繁多,分布广泛,方便易寻;生长条件易于控制,方便培养。另外,无色硫细菌在橡胶粉表面附着均匀,可以有效地将将橡胶粉表面具有还原性的硫化物转化为硫单质、硫酸盐等物质,从而方便脱硫后橡胶粉表面杂质的处理与收集。

41.步骤s4,经过步骤s3处理后,橡胶粉中仍然存在有未去除的硫单质和少量的硫酸根离子,加入cacl2溶液目的是进一步去除橡胶粉表面的残留的硫酸根离子,生成微溶水的硫酸钙沉淀,方便最后过滤除杂;且cacl2方便易寻,价格低廉,易溶于水,微毒无臭,吸湿性强。

42.步骤s4,加入四氯化碳溶液的目的是去除脱硫后橡胶粉中的硫单质及其它含硫物质,硫单质在四氯化碳等有机溶剂中的溶解度很大,选择四氯化碳可以有效地将其进行去除。

43.优选的,加入高分子絮凝剂的目的是:加入cacl2溶液后,会产生硫酸钙沉淀物,加入高分子絮凝剂后,可以减少反应时间,大大增加沉淀的形成。

44.优选的,所述的高分子絮凝剂可以为聚丙烯酰胺,因其结构单元中含有大量的侧基——酰胺基,且活性很强,聚丙烯酰胺加入后,可以增加沉淀的效果,加速硫酸钙的形成,提高沉淀的密实程度;另外,少量的的硫酸钙沉淀可以使改性沥青的温度敏感性降低,高温稳定性得到一定的提升。

45.步骤s5,优选的,生物脱硫橡胶粉与沥青的质量之比为1:4-10;橡胶粉掺量过多,相同加热温度下会导致改性沥青的粘度太高,不利于正常操作和施工,橡胶粉掺量过少,改性沥青耐高性能就会降低,甚至无法在实际工程中使用。在该范围内进一步优选的,橡胶粉生物脱硫橡胶粉与沥青的质量之比为1:5。

46.对比例1:

47.(1)将60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉;

48.(2)在500g熔融的沥青中加入预处理后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1h,冷却后得到普通橡胶粉改性沥青。

49.对比例2:

50.(1)将100g 60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉;

51.(2)将20ml鞘氨醇单胞菌种子液加入2000ml有机培养液中,培养48h后将含有鞘氨醇单胞菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6.5左右,其中培养时间为10d,培养温度为

28℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干;

52.(3)在500g熔融的沥青中加入上述处理后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1h,冷却后得到生物脱硫橡胶粉改性沥青。

53.对比例3:

54.(1)将60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉;

55.(2)将20ml无色硫细菌种子液加入2000ml有机培养液中,培养48h后将含有无色硫细菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在7左右,其中培养时间为10d,培养温度为30℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

56.(3)在500g熔融的沥青中加入生物脱硫后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1h,冷却后得到生物脱硫橡胶粉改性沥青。

57.对比例4:

58.(1)将60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉。

59.(2)将20ml鞘氨醇单胞菌种子液加入2000ml有机培养液中,培养48h后将含有鞘氨醇单胞菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6.5左右,其中培养时间为10d,培养温度为28℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干;

60.(3)将上述处理好的100g生物脱硫橡胶粉加入到500ml质量分数为20%的cacl2溶液中,随后加入25g聚丙烯酰胺,常温下搅拌混合物60min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

61.(4)在500g熔融的沥青中加入上述处理后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1h,冷却后得到生物脱硫橡胶粉改性沥青。

62.对比例5:

63.(1)将60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉。

64.(2)将20ml无色硫细菌种子液加入2000ml有机培养液中,培养48h后将含有无色硫细菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,

选择使用氯化铵与氢氧化钠来控制ph保持在7左右,其中培养时间为10d,培养温度为30℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

65.(3)将上述处理后的100g生物脱硫橡胶粉加入到500ml质量分数为20%的cacl2溶液中,随后加入25g聚丙烯酰胺,常温下搅拌混合物60min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

66.(3)在500g熔融的沥青中加入生物脱硫后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1h,冷却后得到生物脱硫橡胶粉改性沥青。

67.实施例1:

68.(1)将40目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提2h后将橡胶粉取出,将橡胶粉用75%乙醇溶液中浸泡、过滤,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉。

69.(2)将20ml戈登氏菌种子液加入2000ml有机培养液中,培养48h后将含有鞘氨醇单胞菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6.5左右,其中培养时间为10d,培养温度为30℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干;

70.(3)将20ml无色硫细菌种子液加入2000ml有机培养液中,培养48h后将含有无色硫细菌菌种的有机培养液均分为5份,每份加入20g上述处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在7左右,其中培养时间为10d,培养温度为35℃,转速280r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

71.(4)将上述处理后的100g生物脱硫橡胶粉加入到500ml质量分数为20%的cacl2溶液中,随后加入30g聚丙烯酰胺,常温下搅拌混合物60min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

72.(5)在500g熔融的沥青中加入生物脱硫后的橡胶粉100g,混合后用高速剪切机在180℃的温度下进行高速剪切处理50分钟,然后在165℃的烘箱中静置发育1.5h,冷却后得到生物脱硫橡胶粉改性沥青。

73.实施例2:

74.(1)将80目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提1h后将橡胶粉取出,将橡胶粉用75%乙醇溶液中浸泡、过滤,并用水清洗、过滤;再将橡胶粉在100℃的烘箱中烘干,得到预处理后的橡胶粉。

75.(2)将10ml鞘氨醇单胞菌种子液加入2000ml有机培养液中,培养72h后将含有鞘氨醇单胞菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6.5左右,其中培养时间为8d,培养温度为28℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、

清洗、过滤、烘干;

76.(3)将20ml紫色非硫细菌种子液加入2000ml有机培养液中,培养48h后将含有紫色非硫细菌菌种的有机培养液均分为5份,每份加入20g上述处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在7左右,其中培养时间为10d,培养温度为30℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

77.(4)将上述处理后的100g生物脱硫橡胶粉加入到500ml质量分数为15%的cacl2溶液中,随后加入25g聚丙烯酰胺,常温下搅拌混合物30min,并用水清洗、过滤;其次将清洗过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

78.(5)在500g熔融的沥青中加入生物脱硫后的橡胶粉100g,混合后用高速剪切机在160℃的温度下进行高速剪切处理40分钟,然后在165℃的烘箱中静置发育1h,冷却后得到生物脱硫橡胶粉改性沥青。

79.实施例3:

80.(1)将60目的橡胶粉放入索氏抽提器中,丙酮装入抽提器的烧瓶中,采用100℃恒温水浴进行加热,抽提3h后将橡胶粉取出,将橡胶粉用75%乙醇溶液中浸泡、过滤,并用水清洗、过滤;再将橡胶粉在105℃的烘箱中烘干,得到预处理后的橡胶粉。

81.(2)将20ml鞘氨醇单胞菌种子液加入2000ml有机培养液中,培养24h后将含有鞘氨醇单胞菌菌种的有机培养液均分为5份,每份加入20g预处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠控制ph保持在6.5左右,其中培养时间为10d,培养温度为28℃,转速200r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干;

82.(3)将40ml无色硫细菌种子液加入2000ml有机培养液中,培养48h后将含有无色硫细菌菌种的有机培养液均分为5份,每份加入20g上述处理后的橡胶粉进行培养。培养过程中,选择使用氯化铵与氢氧化钠来控制ph保持在7左右,其中培养时间为12d,培养温度为30℃,转速230r/min。反应完成后,将橡胶粉用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤、烘干得到生物脱硫橡胶粉。

83.(4)将上述处理后的100g生物脱硫橡胶粉加入到500ml质量分数为30%的cacl2溶液中,随后加入25g聚丙烯酰胺,常温下搅拌混合物90min,并用水清洗、过滤;其次清洗将过滤后的橡胶粉混合物用四氯化碳溶液浸泡、过滤,再将其用75%乙醇溶液中浸泡、过滤,最后用水浸泡、清洗、过滤;

84.(5)在500g熔融的沥青中加入生物脱硫后的橡胶粉100g,混合后用高速剪切机在170℃的温度下进行高速剪切处理60分钟,然后在165℃的烘箱中静置发育1.2h,冷却后得到生物脱硫橡胶粉改性沥青。

85.下面分别对对比例和实施例制备得到的生物脱硫后胶粉改性沥青进行性能试验,试验结果如下表:

86.表1性能试验表

[0087][0088]

通过性能实验数据可知,本发明方法制备得到的生物脱硫橡胶粉改性沥青与普通橡胶粉改性沥青相比,

[0089]

(1)针入度升高,软化点降低。经过生物脱硫后,橡胶表面的硫交联键断裂,改性沥青的塑性提高,粘度降低。

[0090]

(2)溶胶质量分数增加。经过生物脱硫后,实施例3的溶胶含量较其它各对比例显著增加,橡胶粉经过步骤s2和步骤s3处理后,重新获得了一定的流动性,与基质沥青的相容性更好。

[0091]

(3)h2s抑制率明显提高。橡胶粉经过步骤s3和步骤s4处理后,橡胶粉中的硫得到了明显的去除,在高温情况下,实施例3的h2s抑制率效果优于其它对比例和实施例。

[0092]

(4)实施例1中,沥青的三大指标测试结果与对比例1相差不大,溶胶质量分数与h2s抑制率均未得到明显提升;实施例2中,软化点测试结果较实施例3有所下降,说明实施例2制备的生物改性沥青耐热性能变差,高温稳定性有所降低,且溶胶质量分数和h2s抑制率较实施例3相比有所下降。

[0093]

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0094]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。