1.本发明属于桥梁工程技术领域,涉及一种钢箱梁桥的墩梁固结结构及其施工方法。

背景技术:

2.城市桥梁由于考虑尽量减少施工对交通的影响,上部结构常常采用钢箱梁,但由于钢结构对温度较为敏感,在温度效应作用下,常出现横向支座脱空的情形,故在钢桥中常采用固结墩设计。传统的钢箱梁桥墩梁固结结构包括钢柱、连接在钢柱上的钢箱梁以及浇筑在钢箱梁和钢柱内的混凝土;其施工步骤为:首先将钢柱固定在桥墩的安装位置,然后将钢箱梁吊装至钢柱上并进行现场焊接,焊接完成后进行混凝土的浇筑。传统的钢箱梁桥墩梁固结结构存在以下问题:

3.1、由于传统的钢箱梁桥墩梁固结结构采用钢管内填混凝土的方式,所以无法保证混凝土与钢柱之间的紧密连结,且在墩梁结合部位连结不可靠;另一方面,钢管内填混凝土导致桥墩刚度大,分配应力多,但钢柱和钢箱梁内混凝土部分不能有效的分担应力,最终使得钢柱承担的应力很大,受力很不合理,所以必须使用很大的钢柱来承担应力,所以经济性差。

4.2、传统的钢箱梁桥墩梁固结结构中钢柱与钢箱梁底部通常采用焊缝进行现场焊接相连,由于钢柱分担的应力很大,使得焊缝的应力也很大,造成角焊缝的设计高度很高,有时还需要采用坡口焊缝,但是传统的钢箱梁桥墩梁固结结构中钢柱与钢箱梁的焊接都是在现场进行焊接,由于在现场进行大范围的仰焊,使得焊缝的施工质量很难保证,导致钢箱梁桥墩梁固结结构存在一定的安全隐患。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种钢箱梁桥的墩梁固结结构及其施工方法,采用工厂预制钢结构,现场绑扎并浇筑混凝土墩柱的墩梁固结结构,以解决上述问题。

6.为达到上述目的,本发明提供如下技术方案:

7.一方面,本发明提供一种钢箱梁桥的墩梁固结结构,包括混凝土墩柱、预埋在所述混凝土墩柱内的核心钢筒、安装在混凝土墩柱上的钢箱梁以及安装在所述混凝土墩柱上靠近所述钢箱梁一侧的墩顶钢板,所述钢箱梁包括钢箱梁底板、钢箱梁顶板以及连接所述钢箱梁底板和钢箱梁顶板的钢箱梁腹板;

8.所述核心钢筒穿过所述墩顶钢板、钢箱梁底板直至钢箱梁顶板上,且所述核心钢筒与所述墩顶钢板、钢箱梁底板以及钢箱梁顶板之间固定相连;

9.所述核心钢筒、钢箱梁以及混凝土墩柱内均填充有混凝土,所述核心钢筒的外侧设有若干焊钉以加强所述核心钢筒与所述混凝土的连接稳定性;

10.所述墩顶钢板与混凝土墩柱之间通过预埋在所述混凝土墩柱内的剪力键相连,所述墩顶钢板与所述钢箱梁底板之间固定相连。

11.在本公开的一些实施例中,所述钢箱梁底板和钢箱梁顶板朝向钢箱梁内部的一面上均匀设有若干沿钢箱梁桥顺桥向布置的纵向加劲肋。

12.在本公开的一些实施例中,所述钢箱梁内设有沿钢箱梁桥横桥向布置加劲横隔板,所述加劲横隔板分别与钢箱梁底板、钢箱梁腹板以及钢箱梁顶板焊接相连。

13.在本公开的一些实施例中,所述加劲横隔板包括中心加劲横隔板和两侧加劲横隔板,所述中心加劲横隔板的位置与核心钢筒相匹配,且与核心钢筒焊接相连,所述两侧加劲横隔板位于所述核心钢筒的两侧,形成以钢箱梁腹板和两侧加劲横隔板为界的混凝土浇筑腔。

14.在本公开的一些实施例中,所述钢箱梁内设有沿钢箱梁桥顺桥向布置纵向加劲肋板,所述纵向加劲肋板分别与所述两侧加劲横隔板和钢箱梁底板焊接相连。

15.在本公开的一些实施例中,所述纵向加劲肋板包括中心纵向加劲肋板和两侧纵向加劲肋板,所述中心纵向加劲肋板的高度与钢箱梁的高度一致,与所述钢箱梁顶板和核心钢筒焊接相连,所述两侧纵向加劲肋板安装在所述核心钢筒的两侧,与所述中心加劲横隔板焊接相连,其高度小于钢箱梁的高度以保证钢箱梁内的混凝土泵送管通过。

16.另一方面,本发明还提供一种采用上述的钢箱梁桥的墩梁固结结构的施工方法,包括如下步骤:

17.s1:在工厂内制作所述墩梁固结结构的各个部件,将所述剪力键焊接在所述墩顶钢板远离所述钢箱梁的一侧,所述核心钢筒穿过所述墩顶钢板、钢箱梁底板直至钢箱梁顶板,并与所述墩顶钢板、钢箱梁底板以及钢箱梁顶板焊接相连,将钢箱梁腹板与钢箱梁底板和钢箱梁顶板焊接相连,所述焊钉焊接在所述核心钢筒的外侧,得到预制钢结构;

18.s2:沿钢箱梁桥顺桥向在混凝土墩柱安装位置的两侧设置临时支墩,将预制钢结构运至现场后通过临时支墩进行定位及支撑。

19.s3:进行混凝土墩柱的钢筋绑扎,绑扎完成后再设立周边模板,模板设立完成后进行混凝土墩柱、钢箱梁以及核心钢筒的混凝土浇筑,施工完成。

20.在本公开的一些实施例中,在步骤s3中将绑扎完成的钢筋靠近所述墩顶钢板的一端与所述墩顶钢板焊接相连后,再进行设立周边模板。

21.在本公开的一些实施例中,在步骤s1中,所述钢箱梁还包括设置在所述钢箱梁内沿钢箱梁桥横桥向布置中心加劲横隔板和两侧加劲横隔板,所述中心加劲横隔板的位置与所述核心钢筒相匹配,所述两侧加劲横隔板所述两侧加劲横隔板位于所述核心钢筒的两侧,用于形成以钢箱梁腹板和两侧加劲横隔板为界的混凝土浇筑腔。

22.所述中心加劲横隔板和两侧加劲横隔板均与钢箱梁底板、钢箱梁腹板以及钢箱梁顶板焊接相连,且所述核心钢筒与所述中心加劲横隔板焊接相连。

23.在完成所述核心钢筒并与所述墩顶钢板、钢箱梁底板以及钢箱梁顶板的焊接后,先进行所述中心加劲横隔板和两侧加劲横隔板的焊接,然后进行所述焊钉的焊接。

24.在本公开的一些实施例中,在步骤s1中,所述钢箱梁还包括设置所述钢箱梁内沿钢箱梁桥顺桥向布置的中心纵向加劲肋板和两侧纵向加劲肋板,所述中心纵向加劲肋板和两侧纵向加劲肋板均与所述两侧加劲横隔板和钢箱梁底板焊接相连。

25.所述中心纵向加劲肋板的高度与钢箱梁的高度一致,与所述钢箱梁顶板和核心钢筒焊接相连,所述两侧纵向加劲肋板安装在所述核心钢筒的两侧,所述两侧纵向加劲肋板

与所述中心加强横隔板焊接相连,其高度小于钢箱梁的高度以保证钢箱梁内的混凝土泵送管通过。

26.所述中心纵向加劲肋板和两侧纵向加劲肋板的焊接与所述中心加劲横隔板和两侧加劲横隔板的焊接同时进行。

27.在本公开的一些实施例中,钢箱梁的混凝土浇筑腔及混凝土墩柱内的混凝土均采用c40 微膨胀混凝土。

28.本发明的有益效果在于:

29.1、本发明通过核心钢筒预埋在所述混凝土墩柱,并穿过墩顶钢板、钢箱梁底板直至钢箱梁顶板,并采用剖口焊缝使核心钢筒分别与墩顶钢板、钢箱梁底板以及钢箱梁顶板焊接相连,所述核心钢筒与设置在钢箱梁内的中心加劲横隔板和中心纵向加劲肋板采用剖口焊缝相连进一步加强了所述核心钢筒与钢箱梁的连接稳定性,配合圆柱形焊钉及钢箱梁室内填充的微膨胀混凝土,极大加强了核心钢筒与钢箱梁之间的紧密联系,而核心钢筒埋入混凝土墩柱,借助核心钢筒及圆柱形焊钉包裹于混凝土墩柱内部的受力模式,加强了核心钢筒与混凝土墩柱的联系作用,使得钢箱梁上部荷载效应可有效地通过核心钢筒向混凝土墩柱传递;墩顶钢板与钢箱梁底板采用周边焊缝连接,墩顶钢板底部大量剪力键预埋于混凝土墩柱内部,并且混凝土墩柱内绑扎的钢筋顶部与墩顶钢板焊接,使得墩顶钢板成为钢箱梁上部荷载效应向混凝土墩柱传递的另一有效途径。

30.2、本发明提供的一种钢箱梁桥的墩梁固结结构的施工方法,相较于常见的先施工墩柱再架设上部钢箱梁的墩梁固结结构,本发明采用提前在工厂制作包括核心钢筒、墩顶钢板以及钢箱梁的预制钢结构,现场整体调运安装的方式,避免了现场大范围仰焊,施工质量更好得到了满足,且安全性更好。

31.3、相较于常用的钢管固结墩,本发明采用混凝土墩柱包裹核心钢筒的形式,因为混凝土墩柱能够采用外观形式更多样,所以能进一步提升桥梁的整体美观性。

32.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

33.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

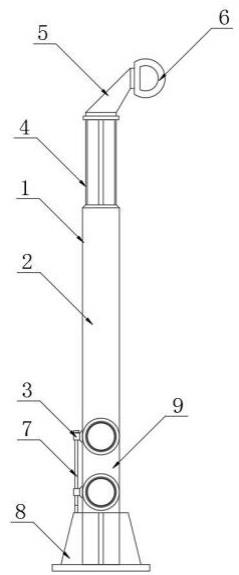

34.图1为一种钢箱梁桥的墩梁固结结构的整体结构示意图;

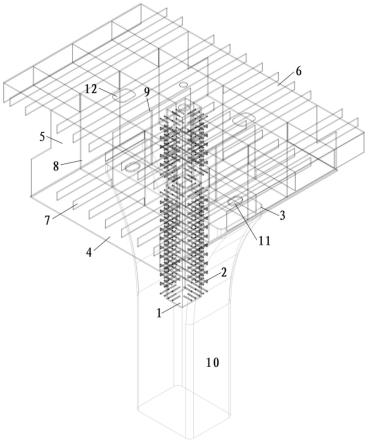

35.图2为一种钢箱梁桥的墩梁固结结构的钢箱梁顶板及与核心钢筒相对关系平面图;

36.图3为一种钢箱梁桥的墩梁固结结构的钢箱梁底板及与核心钢筒、墩顶钢板相对关系平面图;

37.图4为一种钢箱梁桥的墩梁固结结构的剖面结构示意图一;

38.图5为一种钢箱梁桥的墩梁固结结构的剖面结构示意图二。

39.附图标记:1-核心钢筒、2-圆柱形焊钉、3-墩顶钢板、4-钢箱梁底板、5-钢箱梁腹

板、6

‑ꢀ

钢箱梁顶板、7-纵向加劲肋、8-加劲横隔板、8-1-中心加劲横隔板、8-2-两侧加劲横隔板、9

‑ꢀ

加劲肋板、9-1-中心纵向加劲肋板、9-2-两侧纵向加劲肋板、10-混凝土墩柱、11-预留浇筑及振捣孔、11-1-墩顶钢板预留浇筑孔、11-2-核心钢筒浇注孔、11-3-顶板浇注孔、12-顶板预留临时人孔、13-剪力键。

具体实施方式

40.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

41.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

42.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

43.实施例1

44.请参阅图1~图5,为一种钢箱梁桥的墩梁固结结构,包括核心钢筒1、混凝土墩柱10 以及钢箱梁,其中钢箱梁包括钢箱梁底板4、钢箱梁腹板5以及钢箱梁顶板6,所述核心钢筒 1四周设置大量圆柱形焊钉2,并将核心钢筒1预埋置混凝土墩柱10内,所述混凝土墩柱10 顶部设有预埋的墩顶钢板3,核心钢筒1穿过墩顶钢板3及钢箱梁底板4直至钢箱梁顶板6。

45.所述钢箱梁底板4和钢箱梁顶板6朝向钢箱梁内部的一面上设有若干沿钢箱梁桥顺桥向布置的纵向加劲肋7,所述钢箱梁内设有沿钢箱梁桥横桥向布置加劲横隔板8,所述加劲横隔板8包括中心加劲横隔板8-1和两侧加劲横隔板8-2,中心加劲横隔板8-1和两侧加劲横隔板 8-2均与钢箱梁底板4、钢箱梁腹板5以及钢箱梁顶板6焊接相连,所述中心加劲横隔板8-1 还与核心钢筒1焊接相连,两侧加劲横隔板8-2位于所述核心钢筒1的两侧,用于形成以钢箱梁腹板5和两侧加劲横隔板8-2为界的混凝土浇筑腔;所述钢箱梁内设有沿钢箱梁桥顺桥向布置纵向加劲肋板9,所述纵向加劲肋板9包括中心纵向加劲肋板9-1和两侧纵向加劲肋板 9-2,所述中心纵向加劲肋板9-1的高度与钢箱梁的高度一致,分别与钢箱梁底板4、钢箱梁顶板6、两侧加劲横隔板8-2以及核心钢筒1焊接相连,两侧纵向加劲肋板9-2与钢箱梁底板 4、中心加劲横隔板8-1以及两侧加劲横隔板8-2焊接相连,其高度小于钢箱梁的高度以保证钢箱梁内的混凝土泵送管通过。

46.墩顶钢板3与混凝土墩柱10之间设置了大量的剪力键13,墩顶钢板3与钢箱梁底板4 之间采用角焊缝连接,核心钢筒1与钢箱梁顶板6、钢箱梁底板4以及墩顶钢板3之间采用剖口焊相连。

47.核心钢筒1的外形为矩形,由钢板焊接成形,本实施例中还设有预留浇筑及振捣孔11,所述预留浇筑11包括设置在钢箱梁底板4和墩顶钢板3上的墩顶钢板预留浇筑11-1、设置在钢箱梁顶板6上且对应核心钢筒1的核心钢筒浇注孔11-2以及设置在钢箱梁顶板6上对应混凝土浇筑室的顶板浇注孔11-3,其中所述墩顶钢板预留浇筑11-1用于墩柱混凝土墩柱10的混凝土浇筑及振捣,所述核心钢筒浇注孔11-2用于核心钢筒1内部及混凝土墩柱10的混凝土浇筑及振捣,所述顶板浇注孔11-3用于钢箱梁箱室内部混凝土浇筑及振捣;本实施例中在钢箱梁顶板6上还设有顶板预留临时人孔12,用于钢箱梁内部的圆柱形焊钉2、钢箱梁底板 4、钢箱梁顶板6、中心加劲横隔板8-1以及中心纵向加劲肋板9-1与核心钢筒1的焊接,并且还能够作为钢箱梁的混凝土浇筑及振捣孔用;本实施例中对所有的外露钢结构部件均进行了防腐防锈处理。在现场设置临时支墩,所述临时支墩的位置与两侧加劲横隔板8-2的位置相对应;墩顶钢板3所设剪力键13、核心钢筒1四周所设圆柱形焊钉2与混凝土墩柱10钢筋布置相匹配。

48.具体的,钢箱梁桥面总宽5700mm,其中箱室宽度b1=3300mm,两侧翼缘宽度 b2=1200mm,钢箱梁高度1700mm;钢箱梁底板4、钢箱梁腹板5、钢箱梁顶板6、加劲横隔板8、加劲肋板9均采用20mm厚钢板,纵向加劲肋7采用16mm厚钢板;钢箱梁制作节段长度l=4500mmm,钢箱梁底板4纵桥向长度与节段长度一致为4500mm,钢箱梁顶板6纵桥向长度为35000mm,纵向加劲肋7长度4000mm,钢箱梁腹板5采用z字形钢结构。由于桥面宽度较大,结合运输条件,工厂预制时,钢箱梁顶板6翼缘外侧b2-100mm宽度采用工厂加工后运至现场进行拼接。

49.混凝土墩柱10采用花瓶墩造型,底部截面尺寸为带半径100mm圆倒角的横桥向1400mm

ꢀ×

纵桥向1100mm矩形,墩顶2500mm范围通过圆弧形渐变至带半径100mm圆倒角的横桥向3000mm

×

纵桥向1100mm矩形。

50.核心钢筒1埋入混凝土墩柱10内部的长度2500mm,其顶部延伸至钢箱梁顶板6;核心钢筒1采用20mm厚钢板加工成形,外形尺寸为横桥向500mm

×

纵桥向400mm矩形;核心钢筒1四周设置大量圆柱形焊钉2,圆柱形焊钉2水平间距100mm,竖向间距200mm。

51.墩顶钢板3采用20mm厚钢板,平面尺寸与混凝土墩柱10顶部尺寸一致,墩顶钢板3 与钢箱梁底板4均在中心位置设置与核心钢筒1外形尺寸的横桥向500mm

×

纵桥向400mm 矩形开孔,并在孔口周边设置剖口,与核心钢筒1之间采用剖口焊;墩顶钢板3与钢箱梁底板4之间采用周边角焊缝焊接。

52.墩顶钢板3底面周边设置大量剪力键13,剪力键13采用总长800mm、直径20mm钢筋弯成端部带弯钩的u形,剪力键13与墩顶钢板3采用双面焊,焊接长度100mm。

53.在核心钢筒1的顶部开剖口,与钢箱梁顶板4之间采用剖口焊,中心加劲横隔板8-1、中心加劲肋板9-1开剖口,与核心钢筒1之间采用剖口焊。

54.墩顶钢板预留浇筑孔11-1采用圆端矩形,宽200mm

×

长300mm;核心钢筒浇注孔11-2 采用直径200mm圆孔,顶板浇注孔11-3采用直径150mm圆孔;顶板预留临时人孔12采用带半径100mm圆倒角的横桥向300mm

×

纵桥向400mm矩形,在满足工人可通过的情况下尽量减小孔洞尺寸。

55.混凝土墩柱10及箱室内填混凝土均采用c40微膨胀混凝土。

56.本实施例的具体施工方法:

57.第一步,按预先设计的尺寸和大样图加工钢箱梁底板4、钢箱梁腹板5、钢箱梁顶板6、纵向加劲肋7、加劲横隔板8、加劲肋板9及核心钢筒1及墩顶钢板2,所述钢箱梁顶板6与安装在钢箱梁顶板6上的纵向加劲肋7、安装在钢箱梁底板4上的纵向加劲肋7与钢箱梁底板4之间制作长度不同,保证该钢箱梁节段与后续相邻钢箱梁节段进行拼装时,纵向加劲肋 7与钢箱梁底板4和钢箱梁顶板6接缝不在同一位置上,以保障钢箱梁桥节段连接点强度;

58.第二步,采用剖口焊缝连接墩顶钢板3与剪力键13,并将墩顶钢板3与钢箱梁底板4进行角焊缝连接,形成部件bj1;

59.第三步,将制作完成核心钢筒1通过工厂胎模进行直立固定,将部件bj1通过墩顶钢板 3、钢箱梁底板4与核心钢筒1外形尺寸一致的开孔穿过核心钢筒1,并将bj1与核心钢筒1 进行剖口焊缝连接,形成部件bj2;

60.第四步,在bj2的基础上,在对应位置将钢箱梁腹板5、纵向加劲肋7、加劲横隔板8、加劲肋板9与钢箱梁底板4进行焊接,将中心加劲横隔板8-1以及中心纵向加劲肋板9-1核心钢筒1进行剖口焊缝连接,形成部件bj3;

61.第五步,将纵向加劲肋7与钢箱梁顶板6进行焊缝,形成部件bj4;

62.第六步,将bj4翻面,安装至部件bj3上,并完成核心钢筒1、钢箱梁腹板5、加劲横隔板8、加劲肋板9顶部与钢箱梁顶板6的焊接,核心钢筒1与钢箱梁顶板6采用剖口焊缝连接;

63.第七步,完成核心钢筒1与圆柱形焊钉2的焊接,钢箱梁范围内圆柱形焊钉2的焊接工作通过钢箱梁顶板6预留的顶板临时人孔12进入完成,至此工厂预制工作结束,行程完整构件bj。

64.第八步,现场于墩柱位置两侧设置临时支墩,临时支墩的位置与加劲横隔板8-2相对应,将完整构件bj运至现场后通过临时支墩进行定位及支撑;

65.第九步,在安装定位完成的完整构件bj外部,进行混凝土墩柱10的钢筋绑扎,并将钢筋靠近墩顶钢板3的一端与墩顶钢板3进行焊接,焊接完成后进行模板支立,通过钢箱梁顶板对应核心钢筒浇注孔11-2及墩顶钢板预留浇筑孔11-1进行混凝土墩柱1的混凝土浇筑及振捣,工人通过顶板预留临时人孔12进入箱室内部,通过墩顶钢板预留浇筑孔11-1对混凝土墩柱1进行混凝土振捣,为保证振捣质量,同时配合模板外部附着式振捣器进行振捣;

66.第十步,通过钢箱梁顶板浇注孔11-3及顶板预留临时人孔12对墩顶钢箱梁部分进行微膨胀混凝土填充浇筑,浇筑完成后对钢箱梁顶板1上所有预留孔进行补齐。

67.实施例2

68.本实施例与实施例1的区别在于,本实施例中的混凝土墩柱10采用长方体造型。

69.本发明通过将混凝土墩柱10与常用的钢柱固结墩进行结合并予以优化改进,将钢柱固结墩优化替换为预埋在混凝土墩柱10的核心钢筒1,并通过多种构造措施加强核心钢筒1、混凝土墩柱10、钢箱梁之间的相互联系,形成了安全牢固的钢箱梁墩梁固接结构。这样的墩梁固结结构包含两个传力途径:

70.1)核心钢筒1与钢箱梁底板4、钢箱梁顶板6、加劲横隔板8、加劲肋板9的多重焊接连接,同时配合圆柱形焊钉2及箱室内填充的微膨胀混凝土,极大加强了核心钢筒1与钢箱梁之间的紧密联系,而核心钢筒1埋入混凝土墩柱10较大深度,同时借助核心钢筒1及圆柱

形焊钉2包裹于混凝土墩柱10内部的受力模式,加强了核心钢筒1与混凝土墩柱10的联系作用,使得钢箱梁上部荷载效应可有效地通过核心钢筒1向混凝土墩柱10传递;

71.2)墩顶钢板3与钢箱梁底板4采用周边焊缝连接,墩顶钢板3底部大量剪力键13包裹于混凝土墩柱10内部,混凝土墩柱10内绑扎的钢筋顶部与墩顶钢板3焊接,使得墩顶钢板 3成为钢箱梁上部荷载效应向混凝土墩柱10传递的另一有效途径。

72.本发明通过核心钢筒1的运用,有效加强了钢箱梁与混凝土墩柱之间的传力作用,一方面相较于常用的钢柱固结墩,本发明提供的一种钢箱梁桥的墩梁固结结构改善了墩柱受力,同时优化了钢箱梁与混凝土墩柱之间的连接形式,使其更容易满足钢箱桥梁考虑温度效应时的受力需要,结构更为安全可靠;另一方面,本发明提供的施工方法通过工厂预制钢结构减少了大量现场仰焊工作量,施工质量、安全性得到大幅提高。

73.最后说明的是,以上实施例仅用以说明本发明的技术发明方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。