技术特征:

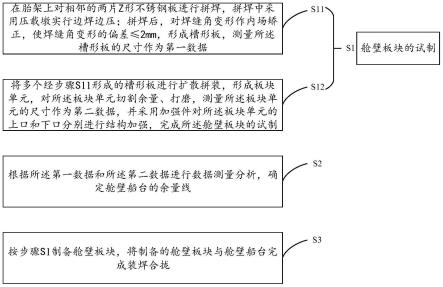

1.一种大型化学品船槽型舱壁的制备方法,其特征在于,包括以下步骤:步骤s1、舱壁板块的试制;步骤s11、在胎架上对相邻的两片z形不锈钢板进行拼焊,拼焊中采用压载墩实行边焊边压;拼焊后,对焊缝角变形作内场矫正,使焊缝角变形的偏差≤2mm,形成槽形板,测量所述槽形板的尺寸作为第一数据;步骤s12、将多个经步骤s11形成的槽形板进行扩散拼装,形成板块单元,对所述板块单元切割余量、打磨,测量所述板块单元的尺寸作为第二数据,并采用加强件对所述板块单元的上口和下口分别进行结构加强,完成所述舱壁板块的试制;步骤s2、根据所述第一数据和所述第二数据进行数据测量分析,确定舱壁船台的余量线;步骤s3、按步骤s1制备舱壁板块,将制备的舱壁板块与舱壁船台完成装焊合拢。2.如权利要求1所述的槽型舱壁的制备方法,其特征在于,所述胎架包括第一胎板、和与所述第一胎板连接的第二胎板,所述第一胎板的高度高于所述第二胎板的高度;所述z形不锈钢板的一端放置于所述第一胎板,另一端放置于所述第二胎板,相邻的两个所述z形不锈钢板之间形成拼焊接缝,在所述第一胎板上进行拼焊。3.如权利要求2所述的槽型舱壁的制备方法,其特征在于,两个所述z形不锈钢板在所述第一胎板上进行拼焊之前,包括如下步骤:步骤s111:对所述第二胎板上的两个z形不锈钢板通过纵向放置的压载墩压载调平,对相邻的两个所述第一胎板上的z形不锈钢板通过横向放置的压载墩压载调平,所述压载墩与所述z形不锈钢板之间垫木板进行隔离;步骤s112:在相邻的两个所述第一胎板上的z形不锈钢板之间搭上木板,所述木板的两侧边缘均在相邻两个所述拼焊接缝之间,在所述木板上放置带轨道的焊机;步骤s113:在所述拼焊接缝两端安装不锈钢引弧板,在所述引弧板接头处的下表面贴陶质衬垫。4.如权利要求2所述的槽型舱壁的制备方法,其特征在于,拼焊中采用压载墩实行边焊边压,具体包括:第一对相邻的所述z形不锈钢板进行双面焊接,形成凸面焊缝后,翻转180

°

,焊接凹面接缝,验评合格后,后续相邻的所述z形不锈钢板采用单面焊接,形成凸面焊缝;施焊时,焊机行走过程中对已形成的焊缝清除焊渣,在焊缝两端垫铝板,并对焊缝加压载墩进行压平。5.如权利要求4所述的槽型舱壁的制备方法,其特征在于,所述将多个经步骤s11形成的槽形板进行扩散拼装,具体包括:步骤s121、若干个所述槽形板放置于所述胎架上进行定位,所述槽形板的凸面焊缝放置于所述第二胎板上,凹面接缝向上,所述槽形板的两端分别放置于所述第一胎板上;步骤s122、将位于所述第一胎板上的两个槽形板拼合焊接为中心板,形成凸面焊缝,再焊接位于所述第二胎板上的槽形板的凹面接缝;步骤s123、将所述中心板翻转180

°

,所述中心板的凸面焊缝放置于所述第二胎板上,焊接所述中心板上的凹面接缝;步骤s124、以所述中心板为中心,分别在所述中心板的两侧继续扩散拼合焊接所述槽

形板,形成板块单元。6.如权利要求5所述的槽型舱壁的制备方法,其特征在于,焊接第二胎板上的凹面接缝时,所焊槽形板的两端放置于相邻的两个所述第一胎板上,一端的所述第一胎板上放置有焊机,另一端的所述第一胎板上通过纵向放置的大号压载墩压载,所述焊机另一侧的相邻第二胎板上通过纵向放置的小号压载墩压载。7.如权利要求6所述的槽型舱壁的制备方法,其特征在于,所述压载墩与所述槽形板之间设有铝板进行隔离,所述铝板分别设于所述凸面焊缝或所述凹面接缝的两侧。8.如权利要求1所述的槽型舱壁的制备方法,其特征在于,所述采用加强件对所述板块单元的上口和下口分别进行结构加强,具体包括:所述z形不锈钢板包括两个平板和连接两个平板的斜板;所述板块单元的上口对接若干个间隔设置的第一不锈钢板,所述第一不锈钢板与所述斜板对接,每一个所述斜板上至少设有一个所述第一不锈钢板,所述第一不锈钢板上固定有工字钢,所述工字钢的腹板一侧与所有所述第一不锈钢板远离所述斜板的一端固定,并且所述工字钢的两个翼板内侧分别与所述第一不锈钢板的两侧固定,所述工字钢的腹板另一侧上安装吊耳,所述吊耳的安装方向与所述工字钢的长度方向一致;其中,所述第一不锈钢板与所述斜板的厚度相同,并且所述第一不锈钢板与所述斜板固定时,在所述斜板与所述第一不锈钢板固定处的两侧分别设置有缺口;所述板块单元的下口固定若干个间隔设置的第二不锈钢板,所述第二不锈钢板与位于同一个平面内的所述平板固定,该同一个平面内进行拼焊的两个所述平板至少固定有一个所述第二不锈钢板,所述第二不锈钢板与所述平板垂直,并且所有所述第二不锈钢板位于同一平面内,在所述第二不锈钢板上搭接槽钢,所述槽钢的腹板外侧与所有所述第二不锈钢板固定;所述工字钢和所述槽钢的外侧涂有油漆层。9.如权利要求1所述的槽型舱壁的制备方法,其特征在于,所述根据所述第一数据和所述第二数据进行数据测量分析,确定舱壁船台的余量线,具体包括:步骤s21、在舱壁船台内底板上划出预设的理论余量线,所述理论余量线包括位置线和检验线;步骤s22、吊装所述舱壁板块进行定位并确定实际余量线,比较实际余量线与预设的理论余量线之间的差值;步骤s23、若理论余量线和实际余量线的差值在设定范围内,确定理论余量线为舱壁船台的余量线;若理论余量线和实际余量线的差值超出设定范围,调整预设的理论余量线的位置,确定实际余量线为舱壁船台的余量线。10.如权利要求1所述的槽型舱壁的制备方法,其特征在于,所述进行装焊合拢,具体包括:采用陶质垫的co2焊进行所述舱壁板块与所述舱壁船台的定位焊,修磨定位焊区域,经验评合格后,焊对接缝,之后焊纵横舱壁间立角缝及横舱壁与舷侧内壁间的立角缝,最后在甲板安装后焊上下角接缝,完成装焊合拢。

技术总结

本发明涉及一种大型化学品船槽型舱壁的制备方法,包括:舱壁板块的试制;在胎架上对Z形不锈钢板进行拼焊,拼焊中采用压载墩边焊边压;拼焊后,对焊缝角变形内场矫正,使焊缝角变形的偏差≤2mm,测量形成的槽形板尺寸为第一数据;将多个槽形板扩散拼装,形成板块单元,切割余量、打磨,测量板块单元尺寸为第二数据,并对板块单元的上口和下口分别进行结构加强,完成舱壁板块的试制;根据第一数据和第二数据进行数据测量分析,确定舱壁船台的余量线;按步骤S1制备舱壁板块,将制备的舱壁板块与舱壁船台完成装焊合拢。本发明提供方法控制各阶段尺寸数据,并进行测量分析,确定舱壁船台的余量线,减少了吊装定位次数,缩短了制作周期。缩短了制作周期。缩短了制作周期。

技术研发人员:陈国锋 彭文虎 彭勇 肖飞 张雪影

受保护的技术使用者:重庆川东船舶重工有限责任公司 中海化工运输有限公司

技术研发日:2022.03.31

技术公布日:2022/8/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。