1.本发明涉及自动包装技术领域,尤其是涉及一种包装设备和包装方法。

背景技术:

2.手机摄像头模组对品质要求很高,所以对产品出货包装袋有严格的管控标准,此外,产品在出货前需确认每包产品的信息,所以每包产品都需要贴一个含产品信息的标签,标签检测是出货前很重要的检测环节,如出现ng标签需及时取出防止流出。

3.相关技术中,有的包装设备中,含产品信息的标签主要依赖人工来检查,有漏检和误判风险,产品包装需人工对应,包装过程繁琐,耗费时间长,并且消耗时间过多,存在失误风险。此外,包装设备没有形成集产品包装、贴码、运输于一体化的生产线,耗时较长且不方便操作,影响生产效率。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种包装设备,该设备具有包装袋整形加热、包装袋存储及搬送、画像识别以及贴标签等功能,用于手机组件出货前装袋打包,可实现一体式地自动装包、真空、热压以及贴码等工序。

5.本发明提出了一种包装方法。

6.根据本发明的第一方面的实施例的包装设备,所述包装设备包括:工作台、储存及搬运机构、托盘推送机构、加热机构、输送机构、贴标签机构以及识别机构,所述托盘推送机构、所述加热机构和所述储存及搬运机构设置于所述工作台的一侧且在所述工作台的前后方向上依次排布,所述识别机构和所述贴标签机构与所述储存机构在所述工作台的左右方向上间隔排布且位于所述工作台的另一侧,所述输送机构设置于所述加热机构和所述贴标签机构之间且在所述工作台的左右方向上延伸设置,其中,所述储存及搬运机构用于储存包装袋和将所述包装袋送至所述加热机构自动张袋;所述托盘推送机构与所述储存及搬运机构相对设置,用于承载托盘和将所述托盘推送至所述包装袋内;所述加热机构设置于所述储存机构和所述托盘推送机构之间,用于对装有所述托盘的所述包装袋整形和热压;所述输送机构用于将所述包装袋由所述加热机构送至所述贴标签机构;所述贴标签机构设置于所述输送机构的一侧,用于对所述包装袋贴设标签;以及所述识别机构设置于所述贴标签机构的一侧,用于识别所述标签以及贴附位置。

7.根据本发明的实施例的包装设备,该包装设备设置有储存机构、托盘推送机构、加热机构、搬送机构、贴标签机构以及识别机构,当托盘推送机构将装有产品的托盘运送至加热机构时,相应地,搬送机构将存储在储存机构的包装袋搬送至加热机构并自动张袋,在托盘被推送至包装袋内后,加热机构进行包装袋袋口的整形以及热压密封,即完成了自动装袋的工序;接下来包装好的托盘输送至贴标签机构,贴标签机构将符合标准的标签贴附在托盘上,或者将不符合标准的标签废弃回收,即实现了自动贴标签的工序,实现了自动化包装、贴标的工序,简化了包装过程,耗时短且失误性低,有效地节约人力资源以及提高生产

效率。并且,该包装设备还设置了识别机构,并位于贴标签机构的上方,可以用来识别标签是否符合标准或者标签是否贴在正确的位置上,取代了现有含产品信息的标签依赖人工检查的方式。

8.根据本发明的一些实施例,所述识别机构包括:第一支架、多个光源和多个相机组件,所述第一支架设置于所述贴标签机构的一侧且在竖直方向上延伸,多个所述光源和多个所述相机组件均设置于所述第一支架。

9.根据本发明的一些实施例,所述相机组件包括:第二支架和相机,所述第二支架连接在所述第一支架和所述相机之间,所述相机朝向所述贴标签机构和/或所述储存及搬运机构。

10.根据本发明的一些实施例,所述贴标签机构包括:吸标组件,所述吸标组件用于将所述标签吸取至所述包装袋。

11.根据本发明的一些实施例,所述吸标组件包括:第三支架、第四支架、吸标件、第二驱动件和第三驱动件,所述吸标件设置于所述第三支架且用于吸取所述标签,所述第二驱动件设置于所述第三支架且驱动所述吸标件上下移动,所述第三驱动件设置于所述第四支架且连接于第三支架,可驱动所述第三支架前后移动。

12.根据本发明的一些实施例,所述吸标组件还包括:滚轮,所述滚轮设置于所述吸标件的一侧,以将所述标签履平。

13.根据本发明的一些实施例,所述贴标签机构还包括:废弃标签平台,所述废弃标签平台设置于所述包装袋和所述吸标组件之间,所述吸标组件将废弃的标签放置在所述废弃标签平台。

14.根据本发明的一些实施例,所述输送机构包括:第二底座、第五支架、第四驱动件和第五驱动件,所述包装袋放置在所述第二底座上,所述第四驱动件设置于所述第二底座的下方且驱动所述第二底座左右移动,所述第五支架设置于所述贴标签机构的前方,所述第五驱动件设置于所述第五支架的下方,所述第五驱动件驱动所述第二底座上下移动。

15.根据本发明的一些实施例,所述输送机构还包括:第六支架、弹性件和支撑杆,所述第六支架设置于所述第二底座和所述第四驱动件之间,所述支撑杆穿设所述第六支架和所述第二底座,所述弹性件设置于所述第六支架背离所述第二底座的一侧,以在所述包装袋贴标签完成后复位。

16.根据本发明的一些实施例,所述输送机构还包括:夹紧组件,所述夹紧组件包括:第六驱动件和夹紧支架,所述第六驱动件设置于所述第二底座的下方,所述第六驱动件与所述夹紧支架传动连接,以使所述夹紧支架选择性地夹紧所述第二底座。

17.根据本发明的一些实施例,所述托盘推送机构包括:推料组件、第一轨道和抽真空组件,所述托盘放置在所述第一轨道上,所述推料组件设置于所述托盘的下方,所述推料组件用于将所述托盘推至所述包装袋内且用于将所述抽真空组件推至所述包装袋的边缘。

18.根据本发明的一些实施例,所述托盘推送机构包括:挡料组件、第一传感器和第二传感器,所述挡料组件设置在所述第一轨道上,所述第一传感器设置于所述第一轨道的前端且用于检测所述第一轨道上是否有所述托盘,所述第二传感器设置于所述第一轨道的后端且用于检测所述托盘是否超高。

19.根据本发明的一些实施例,所述托盘推送机构还包括:第三传感器,所述第三传感

器设置于所述第一传感器的上方且用于检测所述托盘的摆放方向。

20.根据本发明的一些实施例,所述加热机构包括:第七支架;加热组件,所述加热组件设置于所述第七支架上;压袋口组件,所述压袋口组件设置于所述加热组件的上方;压袋组件,所述压袋组件设置于所述第七支架且位于所述包装袋下方;张袋组件,所述张袋组件设置于所述第七支架的两侧,所述张袋组件伸入到所述包装袋的内部且所述压袋组件相互配合,以压住所述包装袋的边缘;第七驱动件,所述第七驱动件设置于所述张袋组件的下方且驱动所述张袋组件向左右两侧移动。

21.根据本发明的一些实施例,所述压袋口组件包括:第八支架和第一压块,所述第一压块设置于所述第八支架,所述第一压块上设置有凹槽;所述第七支架上还设置有第二压块,所述第二压块和所述加热组件间隔设置,所述第二压块上设置有凸起,所述凸起和所述凹槽相互配合。

22.根据本发明的一些实施例,所述储存及搬运机构包括:第八支架、第九支架、第九驱动件、第十驱动件和取袋组件,所述第九驱动件设置于所述第八支架和所述第九支架之间且相对所述第八支架可左右移动,所述第十驱动件设置于所述第九支架且驱动所述取袋组件上下移动,所述取袋组件用于从所述储存机构吸取包装袋。

23.根据本发明的第二方面的实施例的包装方法,包括以下步骤:所述包装袋由所述储存及搬运机构被搬送至所述加热机构并张开袋口;所述托盘由所述托盘推送机构被推送至所述加热机构,并由所述托盘推送机构被推送至所述包装袋内;装有所述托盘的所述包装袋由所述加热机构进行整形、吸真空和热压密封;所述包装袋再经过所述输送机构被运送至所述贴标签机构,在所述识别机构的识别下,所述贴标签机构对所述包装袋进行自动贴标,以完成所述托盘的自动包装和自动贴标过程。

24.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

25.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

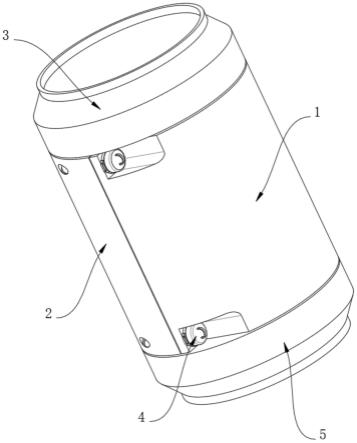

26.图1是本发明实施例的包装设备的第一种角度的结构示意图;

27.图2是本发明实施例的包装设备的第二种角度的结构示意图;

28.图3是本发明实施例的包装设备的第三种角度的结构示意图;

29.图4是本发明实施例的识别机构的结构示意图;

30.图5是本发明实施例的贴标签机构的结构示意图;

31.图6是本发明实施例的贴标签机构的局部示意图;

32.图7是本发明实施例的输送机构的第一种角度的结构示意图;

33.图8是本发明实施例的输送机构的第二种角度的结构示意图;

34.图9是本发明实施例的输送机构的局部示意图;

35.图10是本发明实施例的托盘推送机构的结构示意图;

36.图11是本发明实施例的托盘推送机构的局部示意图;

37.图12是本发明实施例的包装设备的剖视图;

38.图13是图12中加热机构的局部放大图a;

39.图14是本发明实施例的加热机构的结构示意图;

40.图15是本发明实施例的压袋口组件的结构示意图;

41.图16是本发明实施例的储存机构及搬送机构的结构示意图。

42.附图标记:

43.100、包装设备;

44.10、储存及搬运机构;11、抽屉组件;12、包装袋;40、搬运机构;41、第九支架;42、第十支架;43、第九驱动件;44、第十驱动件;45、取袋组件;

45.20、托盘推送机构;21、推料组件;22、第一轨道;23、抽真空组件;24、挡料组件;25、第一传感器;26、第二传感器;27、第三传感器;28、推料进袋驱动件;29、托盘;

46.30、加热机构;

47.31、第七支架;311、第二压块;

48.32、加热组件;321、加热器;322、热压驱动件;323、温度传感器;

49.33、压袋口组件;331、第八支架;332、第一压块;333、凹槽;334、第十一支架;335、第十一驱动件;336、第十二驱动件;

50.34、压袋组件;35、张袋组件;36、第七驱动件;37、下吸嘴组件;

51.50、贴标签机构;

52.51、第一底座;52、打印机;

53.53、托标组件;531、托标支架;532、吹标平台;

54.54、压标组件;541、压标件;542、压标驱动件;

55.55、吸标组件;551、第三支架;552、第四支架;553、吸标件;554、吸气口;555、第二驱动件;556、第三驱动件;

56.56、滚轮;57、废弃标签平台;58、标签;

57.60、识别机构;61、第一支架;62、光源;63、相机组件;631、第二支架;632、相机;64、第一驱动件;65、横移支架;

58.70、输送机构;71、第二底座;72、第五支架;73、第四驱动件;74、第五驱动件;75、夹紧组件;751、第六驱动件;752、夹紧支架;76、基准平台;77、第二位置传感器;78、垫块;79、第六支架;80、弹性件;81、支撑杆。

具体实施方式

59.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述本发明的实施例。

60.下面参考图1-图16描述根据本发明的第一方面的实施例的包装设备100,以及本发明还提出了一种包装方法。

61.如图1-图16所示,包装设备100包括:工作台、储存及搬运机构10、托盘推送机构20、加热机构30、贴标签机构50、识别机构60以及输送机构70。

62.具体地,如图1-图3所示,托盘推送机构20、加热机构30和储存及搬运机构10设置于工作台的一侧,并且在工作台的前后方向上依次排布,识别机构60和贴标签机构50与储存及搬运机构10在工作台的左右方向上间隔排布,并且位于工作台的另一侧,输送机构70

设置于加热机构30和贴标签机构50之间,并且在工作台的左右方向上延伸设置。如此设置,根据不同机构的功能进行布局,可以有效提高包装设备100的工作效率,使各个机构井然有序的运行,并且还可以使包装设备100的结构紧凑,可以提高空间利用率,有效节约成本和空间资源。

63.其中,如图16所示,储存及搬运机构10用于储存包装袋12以及将包装袋12搬送至加热机构30自动张袋。如此设置,可以为托盘29的包装提供数量充足的包装袋12,并且还可以将包装袋12搬送至加热机构30后实现自动张袋,以使托盘推送机构20将托盘29顺利推入包装袋12内。此外,储存及搬运机构10设置有抽屉组件11,既可以储存包装袋12,又可以方便人员抽出,以及时补充包装袋12的数量。此外,储存及搬运机构10还设置有搬运机构40,用于将储存在抽屉组件11内的包装袋12搬送至加热机构30,实现自动化操作。

64.并且,如图1-图3所示,托盘推送机构20与储存及搬运机构10相对设置,托盘推送机构20用于承载托盘29和将托盘29推送至包装袋12内。如此,相对设置的托盘推送机构20与储存及搬运机构10,有利于托盘推送机构20直接将托盘29沿直线轨道移动推送至包装袋12内,无需增加其它方向的轨道,操作简单高效。

65.以及,结合图10-图14所示,加热机构30设置于储存及搬运机构10和托盘推送机构20之间,并且用于对装有托盘29的包装袋12整形和热压。也就是说,在储存及搬运机构10和托盘推送机构20之间设置有加热机构30,在储存及搬运机构10实现包装袋12的自动张袋后,托盘推送机构20可以将托盘29顺利被推送至包装袋12内,然后加热机构30将包装袋12进行整形、加热密封,完成自动包装的工作。如此设置,托盘推送机构20、加热机构30、以及储存及搬运机构10依次设置在同一直线轨道上,在托盘推送机构20和储存及搬运机构10分别将托盘29和包装袋12运送至加热机构30位置,可以实现托盘29的自动装袋以及封袋工作,结构简单,可以有效加快生产效率,可以降低生产成本,节省人力资源。

66.并且,如图7-图9所示,输送机构70设置于加热机构30和贴标签机构50之间,用于将包装袋12由加热机构30运送至贴标签机构50。也就是说,当托盘29包装好之后,通过输送机构70可以将装有托盘29的包装袋12运送至贴标签机构50,开始对包装袋进行贴标签58。

67.此外,贴标签机构50设置于输送机构70的一侧,用于对包装袋12贴设标签58,以及识别机构60设置于贴标签机构50的一侧,用于识别标签58以及贴附位置。也就是说,在完成对托盘29的自动包装工作之后,装有托盘29的包装袋12被送至贴标签机构50,贴标签机构50可以对包装袋12进行自动贴标工作,其中识别机构60会检测标签58是否符合标准以及检测标签58是否贴附在包装袋12的正确位置,以防止出现不符合要求的产品包装流出,这样取代了人工贴标和人工检查,可以有效降低漏检和误检的风险,并且可以缩短贴附标签58的工作时长,有效提高生产效率以及生产品质。

68.由此,通过在包装设备100上设置有储存及搬运机构10、托盘推送机构20、加热机构30、贴标签机构50、识别机构60以及输送机构70,可以使储存及搬运机构10中的搬运机构40将存储在抽屉组件11中的包装袋12搬送至加热机构30位置并自动张袋,相应地,托盘推送机构20将装有产品的托盘29运送至加热机构30位置,并将托盘推送至张开袋口的包装袋12内,然后加热机构30对包装袋12进行整形以及热压密封,以完成托盘29自动包装的工序;接下来将装有托盘29的包装袋12由输送机构70运送至贴标签机构50,在识别机构60的辅助检测下,贴标签机构50可以将符合标准的标签58准确地贴附在装有托盘29的包装袋12上,

完成自动贴标签58的工序。如此设置,一方面,可以使包装设备100能够对托盘29完成一体式地自动装袋、封袋、贴标的工作,耗时短且失误性低,可以有效加快生产效率,降低生产成本,节省人力资源,同时有利于整个包装生产线的信息化管理;另一方面,包装设备100的整体结构紧凑有序,空间占比小,可根据生产需求设置多个包装设备100,以适应相同产品的批量包装贴标或者不同产品的包装贴标工作,有效提高生产效率。此外,识别机构60取代了现有含产品信息的标签58依靠人工检查的工作方式,可以大大降低漏检和误检的风险,并有效缩短工作时长,保证了产品包装的品质要求。

69.如图4所示,识别机构60包括:第一支架61、多个光源62和多个相机组件63,第一支架61设置于贴标签机构50的一侧,并且在竖直方向上延伸,多个光源62和多个相机组件63均设置于第一支架61。如此设置,可以使多个光源62和多个相机组件63朝向贴标签机构50的一侧,并且相机组件63可以利用光源62清晰地拍摄到包装袋12贴附标签58的工作,以确保包装袋12贴上符合产品信息的标签58。

70.其中,识别机构60还包括:第一驱动件64,第一驱动件64连接在至少一个相机组件63和第一支架61之间,以调节相机组件63的位置,从而确认标签58位置。如此设置,通过第一驱动件64和至少一个相机组件63的连接设置,可以使第一驱动件64驱动相机组件63移动到合适的位置,从而可确认标签58是否正确地贴附在包装袋12上。

71.在本发明的实施例中,第一驱动件64可以为横移气缸,第一支架61上设置有横移支架65,第一驱动件64设置在横移支架65上,以驱动相机组件63在横移支架65上发生横向移动,从而使相机组件63移动至合适的位置来确认标签58的位置是否符合要求。

72.并且,相机组件63包括:第二支架631和相机632,第二支架631连接在第一支架61和相机632之间,相机632朝向贴标签机构50和/或储存及搬运机构10。也就是说,第一支架61上设置有第二支架631,用于安装相机632,并使相机632可以朝向贴标签机构50或者储存及搬运机构10,以确认标签58位置或包装袋12位置。如此设置,可以设置多个相机组件63使其朝向不同的方向,其中,相机632朝向贴标签机构50可以确认标签58是否符合产品包装信息要求以及是否贴附在包装袋12的正确位置;相机632朝向储存及搬运机构10可以确认包装袋12是否被搬送至加热机构30的正确位置,以便于进行下一步的包装袋12整形加热工作。当然,相机632还可以朝向其它机构,以实现相对应的识别工作。

73.具体地,参考图4所示,识别机构60可以设置有三个相机组件63和两个光源62,其中的一个相机组件63设置在第一支架61的顶部并朝向搬运机构40,可以通过相机632拍照确认包装袋12是否准确搬运至加热机构的合适位置。另外两个相机组件63相对设置在横移支架65上,并且均与第一驱动件64连接,这样可以使其中的一个相机632通过光源62进行辅助拍照,以确认标签58是否符合标准,然后贴标签机构50将符合标准的标签58贴附在包装袋12上,此时,第一驱动件64可以驱动相机632移动到包装袋12的上方位置,使另外一个相机632通过光源62进行辅助拍照,以确认标签58是否贴附完好,以及贴附位置是否准确。其中,两个光源62分别设置在两个相机组件63的下方并分别朝向出示标签58的位置和标签58贴附在包装袋12上的位置,这样可以提高识别标签58的图像精准性。

74.结合图5和图6所示,贴标签机构50包括:第一底座51、打印机52、托标组件53、压标组件54和吸标组件55。

75.其中,打印机52设置于第一底座51,用于打印标签58,托标组件53设置于打印机52

的一侧,压标组件54设置于托标组件53的上方,用于压设标签58。如此设置,当打印机52打印出标签58后,标签58会落在托标组件53上,可能会出现标签58高高翘起或者耷拉在托标组件53上,此时,通过压标组件54可以将标签58压平,使标签58平展地贴设在托标组件53上。

76.并且,压标组件54设置有压标件541和与压标件541连接的压标驱动件542,以驱动压标件541相对托标组件53上的标签58移动并压设标签58。在本发明的实施例中,压标驱动件542可以包含两个驱动气缸,分别进行上下移动和前后移动,使压标组件54上下、前后行程可调,以调整到最适合相机632拍照的状态,从而准确识别打印出的标签58是否符合产品包装信息。

77.此外,托标组件53包括:托标支架531和吹标平台532,吹标平台532设置在托标支架531上,并且吹标平台532上设置有吹气口,用于放标签58和吹标签58。如此设置,打印好的标签58放置在吹标平台532后,通过吹标平台532的吹气口往上吹标签58,以及压标组件54压平标签58的方式,一方面可以快速履平标签58,并使每个标签58都处于同一状态,方便拍照识别;另一方面,在吸取标签58时,为防止标签58跟吹标平台532贴在一起造成吸附异常,同样可以吹标签58,使标签58跟吸标组件55贴在一起,方便吸取标签58。以及,托标组件53还设置有第一位置传感器,当第一位置传感器检测到打印的标签58到位后,则指示吸标组件55将标签58从托标组件53取出。

78.如图5所示,吸标组件55用于将标签58吸取至包装袋12。也就是说,在压标组件54将标签58压平后,吸标组件55可以将托标组件53上的标签58吸取到贴附包装袋12的位置,从而将标签58顺利贴附在包装袋12上。

79.具体地,吸标组件55包括:第三支架551、第四支架552、吸标件553、第二驱动件555和第三驱动件556,吸标件553设置于第三支架551,并且用于吸取标签58,第二驱动件555设置于第三支架551,并且驱动吸标件553上下移动,第三驱动件556设置于第四支架552,并且连接于第三支架551,第三驱动件556可驱动第三支架551前后移动。也就是说,第三支架551上设置有第二驱动件555和吸标件553,并且第二驱动件555和吸标件553连接,以驱动吸标件553上下移动,第四支架552上设置有第三驱动件556,并且第三驱动件556与第三支架551连接,以使第三驱动件556带动第三支架551前后移动,这样可以使吸标件553在第二驱动件555和第三驱动件556的驱动下,将吸取的标签58从托标组件53位置移动到包装袋12的位置。

80.其中,吸标件553设置有多个吸气口554,并且多个吸气口554均匀分布。如此设置,利用吸气口554可以将标签58从托标组件53上吸取出来,并且还可以调节吸标件553的吸力,在需要增大吸力时,可以通过增加吸气口554的数量来吸取标签58。

81.并且,吸标组件55还包括:滚轮56,滚轮56设置于吸标件553的一侧,以将标签58履平。也就是说,在吸标组件55将吸取的标签58贴附在包装袋12上后,可以利用滚轮56履平标签58,使标签58牢牢地贴附在包装袋12上,并且滚轮56可以适用于多种不同尺寸的标签58。

82.以及,贴标签机构50还包括:废弃标签平台57,废弃标签平台57设置于包装袋12和吸标组件55之间,吸标组件55将废弃的标签58放置在废弃标签平台57。也就是说,当打印出的标签58不符合标准时,吸标组件55会将托标组件53上的标签58吸取至废弃标签平台57。并且,废弃标签平台57设置在包装袋12贴标位置的前侧,这样可以直接将不合格的标签58

吸取在废弃平台上,有效缩短贴标时间,加快生产效率。

83.如图7-图9所示,输送机构70包括:第二底座71、第五支架72、第四驱动件73和第五驱动件74,包装袋12放置在第二底座71上,第四驱动件73设置于第二底座71的下方,并且驱动第二底座71左右移动,第五支架72设置于贴标签机构50的前方,第五驱动件74设置于第五支架72的下方,第五驱动件74驱动第二底座71上下移动。也就是说,装好托盘29的包装袋12放置在第二底座71上,第四驱动件73会驱动第二底座71朝向贴标签机构50的方向向右移动,当移动至第五支架72的下方时,第五驱动件74则驱动第二底座71向上移动,使包装袋12移动至贴附标签58的位置。

84.而且,输送机构70还包括:第六支架79、弹性件80和支撑杆81,第六支架79设置于第二底座71和第四驱动件73之间,支撑杆81穿设第六支架79和第二底座71,弹性件80设置于支撑杆81上,并且位于第六支架79背离第二底座71的一侧,以在包装袋12贴标签58完成后复位。其中,支撑杆81的顶端可以固定在第二底座71上,底端设置有限位部,以限制第二底座71相对第六支架79进行上下移动。也就是说,当第二底座71在第五驱动件74的驱动下向上移动时,在支撑杆81的限位作用下,使包装袋12上升至贴附标签58的合适位置,此时,弹性件80产生弹力,并且,第二底座71和第六支架79形成一定的间隙;当包装袋12贴附好标签58后,利用弹性件80的弹力作用和第二底座71以及包装袋12的重力作用,可以使第二底座71重新复位到第六支架79上,并通过第五驱动件74将包装袋12送出包装设备100。如此设置,通过第五驱动件74顶升第二底座71,第二底座71再顶升包装袋12的方式,一方面,增大了第二底座71跟包装袋12的接触面积,从而可以有效减少压强,降低压伤产品的风险,另一方面,通过第六支架79和支撑杆81的高度限位作用,可以适应不同高度的托盘29。此外,还可以在第六支架79和第二底座71上设置磁铁,利用磁铁的磁力,可以更好地实现第二底座71的复位。

85.以及,输送机构70还包括:夹紧组件75,夹紧组件75包括:第六驱动件751和夹紧支架752,第六驱动件751设置于第二底座71的下方,第六驱动件751与夹紧支架752传动连接,以使夹紧支架752选择性地夹紧第二底座71。如此设置,参考图8所示,在第二底座71的两侧均设置有第六驱动件751和夹紧支架752,在第六驱动件751的驱动下,可以使夹紧支架752夹紧或松开包装袋12。具体地,当包装袋12放置在第二底座71上后,夹紧支架752夹紧包装袋12,使包装袋12被运送至第五支架72的下方,然后夹紧支架752松开包装袋12,使第五驱动件74驱动第二底座71向上移动。当然,还可以使夹紧支架752进行选择性地旋转,当包装袋12放置在第二底座71上后,夹紧支架752向上旋转并夹紧包装袋12,使包装袋12被运送至第五支架72的下方,然后夹紧支架752向下旋转并松开包装袋12,使第五驱动件74驱动第二底座71向上移动。如此设置,通过设置夹紧组件75,可以适应不同长宽的托盘29。

86.此外,第五支架72上设置有基准平台76,并且在基准平台76上设置有第二位置传感器77,用于检测包装袋12是否到达贴附标签58的位置,从而可以适应不同高度的托盘29。此外,还可以通过增加垫块78的厚度来增高基准平台76的高度,为后续可能出现的托盘29的高度变化预留一定的改善空间。

87.如图10和图11所示,托盘推送机构20包括:推料组件21、第一轨道22和抽真空组件23,托盘29放置在第一轨道22上,推料组件21设置于托盘29的下方,推料组件21用于将托盘29推至包装袋12内,并且用于将抽真空组件23推至包装袋12的边缘。也就是说,推料组件21

将托盘29沿着第一轨道22推送至包装袋12位置,同时抽真空组件23随着推料组件21一起移动至包装袋12位置,待到托盘29被推送至包装袋12内后,抽真空组件23进行抽真空工作,使包装袋12可以有效地封装托盘29。

88.其中,托盘推送机构20包括:挡料组件24、第一传感器25和第二传感器26,挡料组件24设置在第一轨道22上,第一传感器25设置于第一轨道22的前端,并且用于检测第一轨道22上是否有托盘29,第二传感器26设置于第一轨道22的后端,并且用于检测托盘29是否超高。如此设置,当第一传感器25检测到第一轨道22上有托盘29时,挡料组件24会挡住托盘29,此时,推料组件21带动托盘29前进,当到底第一轨道22的后端时,若托盘29的高度过高,则第二传感器26会提示报警,提醒工作人员及时处理,反之则会将托盘29顺利推送至加热机构30的包装袋12位置。

89.而且,托盘推送机构20还包括:第三传感器27,第三传感器27设置于第一传感器25的上方。并且用于检测托盘29的摆放方向。如此设置,若托盘29的摆放方向错误,第三传感器27同样会提示报警,这样可以发现托盘29摆放问题并及时调整,从而使托盘29顺利地装入包装袋12内。

90.此外,托盘29推料机构还包括:推料进袋驱动件28,以将托盘29推送至包装袋12内。具体地,推料进袋驱动件28可以包含上下移动的气缸和前后移动的气缸,当托盘29被推送至包装袋12的边缘时,推料进袋组件向下移动抵住托盘29,然后向后移动,使托盘29推送至包装袋12内。

91.如图16所示,储存及搬运机构10包括:第九支架41、第十支架42、第九驱动件43、第十驱动件44和取袋组件45,第九驱动件43设置于第九支架41和第十支架42之间,并且相对第九支架41可前后移动,第十驱动件44设置于第十支架42,并且驱动取袋组件45上下移动,取袋组件45用于从抽屉组件11吸取包装袋12。也就是说,在第九支架41上设置有第九驱动件43,并且第九驱动件43与第十支架42连接,可以带动第十支架42前后移动,而第十支架42上设置有第十驱动件44,第十驱动件44与取袋组件45连接,可以驱动取袋组件45上下移动,以完成从抽屉组件11吸取包装袋12的搬送工作。其中,取袋组件45设置有多个吸嘴,多个吸嘴用于吸取包装袋12,并且可以调整吸嘴的数量和位置,从而可以兼容各种不同尺寸,不同形状的包装袋。

92.如图12-图15所示,加热机构30包括:第七支架31、加热组件32、压袋口组件33、压袋组件34、张袋组件35、第七驱动件36和下吸嘴组件37。

93.其中,加热组件32设置于第七支架31上,压袋口组件33设置于加热组件32的上方,压袋组件34设置于第七支架31,并且位于包装袋12下方,张袋组件35设置于第七支架31的两侧,张袋组件35选择性地伸入到包装袋12的内部,并且与压袋组件34相互配合,以压住包装袋12的边缘,第七驱动件36设置于张袋组件35的下方,并且驱动张袋组件35向左右两侧移动,下吸嘴组件37设置在包装袋12下方。

94.也就是说,利用取袋组件45的多个吸嘴和下吸嘴组件37,可以将包装袋12的袋口打开。其中,由于包装袋12存在一定的硬度,当取袋组件45的多个吸嘴松开包装袋12,下吸嘴组件37继续吸住包装袋12时,压袋组件34向上顶包装袋12,张袋组件35伸入包装袋12内部并向下拉包装袋12,使得包装袋12的袋口完全张开,避免了进袋过程中,包装袋12被扯开的风险,从而可以使推料进袋组件将托盘29顺利推送至包装袋12内;当托盘29被推入包装

袋12内后,压袋组件34下放,松开包装袋12,然后通过第七驱动件36驱动张袋组件35分别向左、向右移动,使包装袋12能够整形、履平;随后压袋口组件33移动至装有托盘29的包装袋12上方,对包装袋12的袋口进行压;然后吸真空组件开始给包装袋12抽真空,抽真空完毕后,吸真空组件抽出来,加热组件32对包装袋12进行热压,使包装袋12的袋口完全密封。如此设置,通过取袋组件45、下吸嘴组件37、压袋组件34、张袋组件35、第七驱动件36、压袋口组件33和加热组件32的相互配合,实现了取袋、张袋口、整理袋口、封袋口以及加热密封的一系列包装工作,有效提高了包装设备100的自动化程度以及生产效率。

95.并且,张袋组件35可以为两个,分别设置在包装袋12张袋口位置的左右两侧,对应地,第七驱动件36设置有两个气缸,分别与两个张袋组件35传动连接,以使两个气缸可以驱动两个张袋组件35分别向左、向右移动,并且,两个气缸的左右行程可调,从而可以适应不同尺寸的包装袋12。

96.如图13和图14所示,加热组件32包括:加热器321、热压驱动件322和温度传感器323,加热器321设置在热压驱动件322上,温度传感器323设置于加热器321相对的一侧。如此设置,当吸真空组件从包装袋12抽出来之后,加热器321开始加热,当达到合适的温度时,温度传感器323将检测到的信号传递至热压驱动件322,使热压驱动件322带动加热器321一同上升,对包装袋12进行热压密封。

97.以及,压袋口组件33包括:第八支架331和第一压块332,第一压块332设置于第八支架331,第一压块332上设置有凹槽333,第七支架31上还设置有第二压块311,第二压块311和加热组件32间隔设置,第二压块311上设置有凸起,凸起和凹槽333相互配合。也就是说,在第八支架331上设置有第一压块332,并且第一压块332上设置有凹槽333,相对应地,第七支架31上设置有第二压块311,第二压块311上设置有凸起,通过凹槽333和凸起的相互配合,可以使包装袋12的袋口完全闭合。

98.而且,压袋口组件33还包括:第十一支架334、第十一驱动件335和第十二驱动件336,第十一支架334设置有第十二驱动件336,第十二驱动件336与第八支架331连接,以驱动第二支架631左右移动,第八支架331设置有第十一驱动件335,以驱动第一压块332上下移动。如此设置,当完成对包装袋12袋口的整形工作后,压袋口组件33开始对包装袋12袋口进行加压,则第十二驱动件336会驱动第八支架331向左移动,当第八支架331带动第一压块332移动至包装袋12上方时,第十一驱动件335会驱动第一压块332向下移动,与第二压块311进行对压,利用凹槽333和凸起的对压工作,从而实现包装袋12袋口的封袋口工作,随后吸真空组件23对包装袋12进行抽真空以及加热组件32对包装袋12进行加热封口,这样加热机构30完成了对包装袋12的封袋工作,从而有效保证了装有托盘29的包装袋12的完全密封性和包装可靠性。

99.根据本发明的第二方面的实施例的包装方法,包括以下步骤:

100.首先,包装袋12由储存及搬运机构10被搬送至加热机构30并张开袋口;相对应地,托盘29由托盘推送机构20被推送至加热机构30位置,并由托盘推送机构20被推送至包装袋12内;然后,装有托盘29的包装袋12由加热机构30进行整形、吸真空和热压密封;接下来,包装袋12经过输送机构70被运送至贴标签机构50,在识别机构60的识别下,贴标签机构50对包装袋12进行自动贴标,以完成托盘29的自动包装和自动贴标过程。其中,储存及搬运机构10的搬运和张袋工作和托盘推送机构20的推运工作是同步进行的,并且相对设置,以使托

盘29可以高效地被推送至包装袋12内。

101.因此,通过在包装设备100上设置有储存及搬运机构10、托盘推送机构20、加热机构30、贴标签机构50、识别机构60以及输送机构70,可以使托盘推送机构20将装有产品的托盘29运送至加热机构30,相应地,搬运机构40将存储在抽屉组件11中的包装袋12搬送至加热机构30,加热机构30通过对包装袋12的整形以及热压密封,可以完成托盘29自动包装的工序;接下来将装有托盘29的包装袋12送至贴标签机构50,在识别机构60的自动检测下,贴标签机构50可以将符合标准的标签58贴附在托盘29上,完成自动贴标签58的工序。如此设置,一方面,可以使包装设备100能够完成一体式地自动装袋、封袋、贴标的工作,耗时短且失误性低,可以有效加快生产效率,降低生产成本,节省人力资源,同时有利于整个包装生产线的信息化管理;另一方面,包装设备100的整体结构紧凑有序,空间占比小,可根据生产需求放置多个包装设备100,以提高生产效率。此外,识别机构60取代了现有含产品信息的标签58依靠人工检查的工作方式,可以大大降低漏检和误检的风险,并有效缩短工作时长,保证了产品包装的品质要求。

102.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

103.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

104.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。