1.本发明属于涂层领域,涉及一种具有智能可控缓蚀效果的生物基环氧复合涂料及其制备方法与应用。

背景技术:

2.随着冶金、机械、化工等相关工业化技术的不断发展,金属材料凭借其优异的机械性能和加工性能而得到广泛应用。然而,金属材料在不同环境下易于发生锈蚀,为安全埋下了隐患,同时金属材料的腐蚀也会造成极大的经济损失。在金属表面涂覆高阻隔性能的有机高分子涂层,如环氧涂层材料,是减缓金属腐蚀的有效措施之一。当前在金属防腐蚀领域使用的环氧涂层材料主要是石油基,在消耗大量不可能再生资源的同时,涂料生产过程碳排放量大、空气污染严重。开发生物基环氧涂层部分或者全部取代石油基,可以有效缓解上述问题,提升涂层材料的环保性和可持续性。

3.然而,生物基材料由于其组分单一性差、本征缺陷多的问题,应用于涂层领域取代石油基时,涂层防腐蚀性能差,这大大限制生物基涂层在防腐蚀领域的应用。现有的提高生物基环氧涂层防腐蚀性能的方法主要包括在涂层中添加二维高阻隔填料及缓蚀剂等方法。其中,六价铬酸盐、铈盐等缓蚀剂可以在金属表面形成致密膜,从而减缓阳极或阴极的反应过程,减缓钢材的腐蚀过程。相较于六价铬酸盐,铈盐能够在较低添加量下提供有效的缓释效果,并且无毒性,对环境友好,是一种更具发展前景的缓蚀剂。但若向涂层中直接添加缓蚀剂,缓蚀剂与聚合物之间较差的相容性将导致额外缺陷的产生,影响防腐效果。已有的解决方法是对填料进行如聚多巴胺等表面改性赋予其负载缓蚀剂的功能,再负载缓蚀剂。然而,现有专利报道的方法是在碱性环境下依靠引发剂以及溶液中的溶解氧作为氧化剂促使多巴胺氧化聚合,然后再负载缓蚀剂,存在聚合速率慢、工序繁琐、碱性环境下缓蚀剂金属离子易生成氢氧化物影响负载效率等问题。

技术实现要素:

4.本发明所要解决的技术问题是针对聚多巴胺负载铈离子缓蚀剂效率低、均匀性差及负载缓蚀剂工序复杂的问题,提供一种具有智能可控缓蚀效果的生物基环氧复合涂料,通过一步法快速制备了聚多巴胺包裹的负载铈离子的二维材料,并将其作为填料添加入环氧树脂中得到长期防腐的复合涂层。

5.为了解决上述技术问题,本发明公开了一种具有智能可控缓蚀效果的生物基环氧复合涂料,该涂料包括如下质量份数的组分:

6.聚多巴胺包裹的负载铈离子的二维纳米材料0.1~1.0份;

7.环氧树脂50~80份;

8.植物多烯酚缩水甘油醚20~50份;

9.酚醛胺环氧固化剂40~50份;

10.消泡剂0.01~0.2份;

11.流平剂0.03~0.3份;

12.防沉剂0.05~0.2份;

13.丙酮0.05~0.1份。

14.其中,所述的聚多巴胺包裹的负载铈离子的二维纳米材料通过以下步骤制备得到:

15.(1)将二维纳米材料加入到乙酸钠水溶液中,搅拌至分散均匀,然后加入多巴胺,搅拌,得到混合物a;

16.(2)向步骤(1)得到的混合物a中加入水溶性四价铈盐,超声结合机械搅拌,得到混合物b;

17.(3)将步骤(2)得到的混合物b进行离心洗涤,40~60℃烘干,即得。

18.具体地,步骤(1)中,所述的二维纳米材料为六方氮化硼、石墨烯、氧化石墨烯、二硫化钨中的任意一种或几种混合物。

19.具体地,步骤(1)中,所述的乙酸钠水溶液的浓度为1~6mmol/l,ph=2~6,优选5mmol/l,ph=5;所述的二维纳米材料的尺寸为5~10μm,优选8μm;所述的二维纳米材料与乙酸钠水溶液的质量比为1:10~1:1000,优选1:1000;所述的多巴胺与二维纳米材料的质量比为5:1~1:5,优选2:1;所述的搅拌,搅拌时间为30~60min。

20.具体地,步骤(2)中,所述的水溶性四价铈盐为硫酸高铈、硫酸铈铵、碘酸铈、硝酸铈铵中的任意一种或两种混合物;所述的水溶性铈盐与二维纳米材料的质量比为12:1~1:12;所述的超声结合搅拌,超声频率为40~45khz,搅拌速率为100~600rpm,搅拌时间为0.5~4.5h。

21.优选地,步骤(3)中,所述的烘干温度为40℃。

22.优选地,所述的环氧树脂为e-51;所述的植物多烯酚缩水甘油醚为plr 602a;所述的酚醛胺环氧固化剂为plr 730;所述的消泡剂为有机硅类消泡剂;所述的流平剂为byk333;所述的防沉剂为气相二氧化硅。

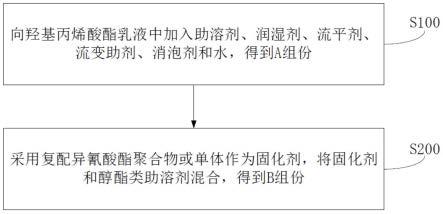

23.进一步地,本发明还提供上述具有智能可控缓蚀效果的生物基环氧复合涂料的制备方法,包括如下步骤:

24.(i)将聚多巴胺包裹的负载铈离子的二维纳米材料加入到无水乙醇中,混合均匀,然后加入酚醛胺环氧固化剂,混合均匀,再蒸发除去无水乙醇,得到混合液c;

25.(ii)将环氧树脂与植物多烯酚缩水甘油醚混合,进行第一机械搅拌,再加入混合液c、消泡剂、流平剂、防沉剂和丙酮,进行第二机械搅拌,混合均匀即得。

26.具体地,步骤(i)中,聚多巴胺包裹的负载铈离子的二维纳米材料在无水乙醇中的浓度为1~3g

·

l-1

;所述的混合均匀为超声结合机械搅拌,超声频率40~45khz,搅拌速率为100~600rpm,搅拌时间为1~4h。

27.具体地,步骤(ii)中,所述的第一机械搅拌,搅拌速率为100~300rpm,搅拌时间为15~30min;所述的第二机械搅拌,搅拌速率为100~300rpm,搅拌时间为10~20min。

28.更进一步地,本发明还要求保护上述具有智能可控缓蚀效果的生物基环氧复合涂料在金属材料表面涂层中的应用。

29.其中,四价铈盐在提供铈离子的同时,四价铈离子因其氧化性,在酸性条件下可将

多巴胺快速氧化成聚多巴胺,自身还原为三价铈离子并被聚多巴胺包裹;二维纳米材料表面的聚多巴胺可参与环氧树脂的固化交联反应,形成致密的三维交联网络,提高涂层的物理阻隔能力,阻碍并延长腐蚀介质的渗透路径;同时,由于二维纳米材料表面的聚多巴胺存在氨基,因此有利于改善二维纳米材料在酚醛胺环氧固化剂中的分散性与相容性;此外,本发明的生物基环氧复合涂料在服役过程中,当外界由于腐蚀等原因ph发生变化时,聚多巴胺与氧化石墨烯之间存在的静电力作用发生变化,包裹的聚多巴胺膜会部分剥离,与聚多巴胺层通过络合作用负载丰富的铈离子快速释放,在金属表面形成致密的氧化物膜,阻断腐蚀的发生。

30.有益效果:

31.1、本发明通过四价铈离子氧化聚合多巴胺制得负载铈离子的聚多巴胺包裹的二维纳米材料,步骤简单,耗时短,制备时间从已有文献的24h以上降低到5.5h以内,时间缩短了77.08%,效率提高了336.36%;同时,二维纳米材料表面的聚多巴胺存在氨基,有利于改善二维纳米材料在酚醛胺环氧固化剂中的分散性与相容性。

32.2、本发明制备的聚多巴胺包裹的负载铈离子的二维纳米材料自身具备高阻隔性能,且二维纳米材料表面的聚多巴胺可参与环氧树脂的固化交联反应,形成致密的三维交联网络,提高涂层的物理阻隔能力,负载的铈离子可在破损区域形成致密的氧化物膜,阻断腐蚀的进一步加深。

附图说明

33.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

34.图1是氧化石墨烯(go)、多巴胺(da)、负载铈离子的聚多巴胺(pda-ce)、聚多巴胺包裹的负载铈离子的氧化石墨烯(go@pda-ce)的红外谱图。

35.图2是聚多巴胺包裹的负载铈离子的氧化石墨烯(go@pda-ce)的xps谱图。

36.图3是聚多巴胺包裹的负载铈离子的氧化石墨烯(go@pda-ce)在不同ph条件下的紫外光谱图。

37.图4是纯钢板浸入含有负载铈离子的氧化石墨烯的3.5wt%盐水下的奈奎斯特图。

38.图5是纯钢板浸入含有氧化石墨烯的3.5wt%盐水下的奈奎斯特图。

39.图6是实施例1涂层在划破条件下浸入3.5wt%盐水的奈奎斯特图。

40.图7是对比例1涂层在划破条件下浸入3.5wt%盐水的奈奎斯特图。

具体实施方式

41.根据下述实施例,可以更好地理解本发明。

42.实施例1

43.聚多巴胺包裹的负载铈离子的氧化石墨烯的制备:

44.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,然后加入多巴胺(多巴胺与氧化石墨烯的质量比为2:1),搅拌60min,得到混合物a;

45.(2)向混合物a中加入硫酸高铈(硫酸高铈与氧化石墨烯的质量比为6:1),超声结

合机械搅拌2h,超声频率为45khz,搅拌速率为300rpm,得到混合物b;

46.(3)将混合物b用去离子水离心洗涤,在40℃下烘干,得到聚多巴胺包裹的负载铈离子的氧化石墨烯。

47.图1是实施例1中氧化石墨烯(go)、多巴胺(da)、负载铈离子的聚多巴胺(pda-ce)、聚多巴胺包裹的负载铈离子的氧化石墨烯(go@pda-ce)的红外谱图,500~1600cm-1

之间的峰变宽说明da伯胺的转化,pda在1636cm-1

处的较宽峰是由于环反应产生的吲哚中c=c的拉伸振动,这证实了da发生了聚合;图2是聚多巴胺包裹的负载铈离子的氧化石墨烯的xps谱图,铈的高分辨谱图显示价态为三价,说明聚合过程中,四价铈还原成三价铈;图3是聚多巴胺包裹的负载铈离子的氧化石墨烯在不同ph条件下的紫外光谱图,图中显示,随着ph的升高,多巴胺逐渐分解,释放出铈离子,说明在不同ph条件下,聚多巴胺具有控制铈离子释放行为的能力。

48.具有智能可控缓蚀效果的生物基环氧复合涂料的制备:将0.3份聚多巴胺包裹的负载铈离子的氧化石墨烯加入到无水乙醇中(聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为1g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

49.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到具有智能可控缓蚀效果的生物基环氧复合涂料。

50.实施例2

51.聚多巴胺包裹的负载铈离子的氧化石墨烯的制备:

52.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,然后加入多巴胺(多巴胺与氧化石墨烯的质量比为2:1),搅拌60min,得到混合物a;

53.(2)向混合物a中加入硫酸高铈(硫酸高铈与氧化石墨烯的质量比为6:1),超声结合机械搅拌2.5h,超声频率45khz,搅拌速率为300rpm,得到混合物b;

54.(3)将混合物b用去离子水离心洗涤,在40℃下烘干,得到聚多巴胺包裹的负载铈离子的氧化石墨烯。

55.具有智能可控缓蚀效果的生物基环氧复合涂料的制备:将0.4份聚多巴胺包裹的负载铈离子的氧化石墨烯加入到无水乙醇中(聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为1.5g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

56.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到具有智能可控缓蚀效果的生物基环氧复合涂料。

57.实施例3

58.聚多巴胺包裹的负载铈离子的氧化石墨烯的制备:

59.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,然后加入多巴胺(多巴胺与氧化石墨烯的质量比为2:1),搅拌60min,得到混合物a;

60.(2)向混合物a中加入硫酸高铈(硫酸高铈与氧化石墨烯的质量比为8:1),超声结合机械搅拌3h,超声频率为45khz,搅拌速率为300rpm,得到混合物b;

61.(3)将混合物b用去离子水离心洗涤,在40℃下烘干,得到聚多巴胺包裹的负载铈离子的氧化石墨烯。

62.具有智能可控缓蚀效果的生物基环氧复合涂料的制备:将0.2份聚多巴胺包裹的负载铈离子的氧化石墨烯加入到无水乙醇中(聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为1g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

63.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到具有智能可控缓蚀效果的生物基环氧复合涂料。

64.实施例4

65.聚多巴胺包裹的负载铈离子的氧化石墨烯的制备:

66.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,然后加入多巴胺(多巴胺与氧化石墨烯的质量比为2:1),搅拌60min,得到混合物a;

67.(2)向混合物a中加入硫酸高铈(硫酸高铈与氧化石墨烯的质量比为10:1),超声结合机械搅拌3.5h,超声频率为45khz,搅拌速率为300rpm,得到混合物b;

68.(3)将混合物b用去离子水离心洗涤,在40℃下烘干,得到聚多巴胺包裹的负载铈离子的氧化石墨烯。

69.具有智能可控缓蚀效果的生物基环氧复合涂料的制备:将0.3份聚多巴胺包裹的负载铈离子的氧化石墨烯加入到无水乙醇中(聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为2g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

70.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到具有智能可控缓蚀效果的生物基环氧复合涂料。

71.实施例5

72.聚多巴胺包裹的负载铈离子的氧化石墨烯的制备:

73.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,然后加入多巴

胺(多巴胺与氧化石墨烯的质量比为2:1),搅拌60min,得到混合物a;

74.(2)向混合物a中加入硫酸高铈(硫酸高铈与氧化石墨烯的质量比为12:1),超声结合机械搅拌4h,超声频率为45khz,搅拌速率为300rpm,得到混合物b;

75.(3)将混合物b用去离子水离心洗涤,在40℃下烘干,得到聚多巴胺包裹的负载铈离子的氧化石墨烯。

76.具有智能可控缓蚀效果的生物基环氧复合涂料的制备:将0.3份聚多巴胺包裹的负载铈离子的氧化石墨烯加入到无水乙醇中(聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为1g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

77.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到具有智能可控缓蚀效果的生物基环氧复合涂料。

78.对比例1

79.未进行多巴胺包裹和未负载铈离子的氧化石墨烯粉体的制备:

80.(1)将氧化石墨烯(8μm)溶液(5g

·

l-1

)加入浓度为5mmol

·

l-1

,ph=5的乙酸钠水溶液中,配置氧化石墨烯的质量分数为0.1%的混合溶液,搅拌至分散均匀,得到混合物a;

81.(2)将混合物a用去离子水离心洗涤,在40℃下烘干,得到氧化石墨烯粉体。

82.生物基环氧复合涂料的制备:将0.3份氧化石墨烯粉体加入到无水乙醇中(氧化石墨烯粉体的浓度为1g/l),超声并结合600rpm机械搅拌1h,超声频率为45khz;然后加入40份酚醛胺环氧固化剂(plr 730),继续超声并结合600rpm机械搅拌1h,超声频率为45khz,混合均匀,再经旋转蒸发除去无水乙醇,得到混合液c。

83.将60份环氧树脂(e-51)与40份植物多烯酚缩水甘油醚(plr 602a)混合,300rpm机械搅拌20min,再加入混合液c、0.05份消泡剂(byk1610),0.03份流平剂(byk333),0.07份防沉剂(气相二氧化硅),0.06份丙酮150rpm机械搅拌15min,混合均匀,得到生物基环氧复合涂料。

84.腐蚀性能采用电化学交流阻抗技术进行测试。使用传统的三电极体系进行测试,其中参比电极为银/氯化银电极,对电极为铂片电极,待测样品为工作电极,电解液为3.5wt%的nacl水溶液。在涂层开路电位稳定后,设置测试的频率范围为10-2

~105hz,交流电压的振幅为20mv。

85.对实施例1和对比例1所得复合涂料样品进行腐蚀性能测试,具体测试方法如下:

86.将实施例1制备的聚多巴胺包裹的负载铈离子的氧化石墨烯添加到3.5wt%的nacl水溶液中配置电解液,聚多巴胺包裹的负载铈离子的氧化石墨烯的浓度为2g

·

l-1

,对q235钢板进行腐蚀性能测试,测试周期为24h。

87.测试结果如图4,在浸泡4h后,低频阻抗模值为104.7ω

·

cm2左右,但在12h和24h后低频阻抗模值提升至331.13ω

·

cm2,这是因为释放的铈离子在腐蚀位点生成氧化铈膜,阻止了腐蚀的进一步加剧。

88.将对比例1制备的氧化石墨烯粉体添加到3.5wt%的nacl水溶液中配置电解液,氧

化石墨烯粉体的浓度为2g

·

l-1

,对q235钢板进行腐蚀性能测试,测试周期为24h。

89.测试结果如图5,在浸泡4~12h内,低频阻抗模值稳定在158.49ω

·

cm2左右,但24h后低频阻抗模值为190ω

·

cm2左右,表明q235钢板表面发生了腐蚀。

90.将上述制备得到的不同复合涂料样品均匀涂覆在q235碳钢表面,先在室温下固化12h后,在60℃烘箱中固化12h后得到待测涂层样品。

91.将实施例1和对比例1的涂层样品用手术刀划开15

×

1mm的伤口,然后进行腐蚀性能测试,测试周期为8天,测试结果见表1。

92.表1样品在不同天数下的低频阻抗模值

[0093][0094]

图6是将实施例1制备的具有缓释效果的自修复阻隔涂层划伤后的电化学阻抗bode图,划伤后的涂层在质量分数3.5wt.%的盐水中浸泡6天后低频阻抗模值由1.14

×

105ω

·

cm2降至5.12

×

104ω

·

cm2,说明发生了腐蚀,但在第8天低频阻抗模值上升至7.24

×

104ω

·

cm2,表明铈离子在涂层的腐蚀区域生成了氧化物薄膜,阻止了腐蚀的进一步加剧。

[0095]

图7是对比例1制备的涂层的电化学阻抗bode图,涂层在质量分数3.5%的盐水中浸泡8天后,低频阻抗模值持续下降至3.23

×

103ω

·

cm2,表明在划伤区域钢板发生腐蚀,且随着时间的推移,腐蚀进一步加剧。

[0096]

本发明提供了一种具有智能可控缓蚀效果的生物基环氧复合涂料及其制备方法与应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。