1.本发明涉及涂料的技术领域,特别涉及一种锌掺杂三维石墨烯/分级多孔碳水性防腐涂料的制备方法。

背景技术:

2.随着陆地资源的逐步枯竭,人们对海洋资源开发的重视程度逐年递增,海洋领域已成为国际竞争的主战场。身处海洋经济时代,海洋腐蚀问题成为我国必须面对的严峻问题。如果为海洋工程装备做好腐蚀防护工作,就可避免大量经济损失,在所有防腐措施中,涂装防腐涂料是目前性价比最高、效果最好的方法。锌是一种常见无机防腐蚀涂料,涂料中添加锌有助于改善涂料耐盐水、耐盐雾腐蚀及电化学性能,但高锌含量也会带来涂层附着力变差、抗冲击性能劣化、耐磨性降低、成本升高等问题。另外,锌粉含量过多会导致涂料中锌粉沉降严重,在进行切割等工艺时会产生较多氧化锌烟尘,危害人体健康。因此,海工防腐蚀涂料正朝着低锌含量方向发展。

技术实现要素:

3.鉴于此,本发明的目的在于提供一种锌含量和三维石墨烯/分级多孔碳含量较低、成本低、性能稳定性强、防腐性能好的锌掺杂三维石墨烯/分级多孔碳水性防腐涂料的制备方法。

4.本发明的锌掺杂三维石墨烯/分级多孔碳水性防腐涂料的制备方法包括以下步骤:a.锌掺杂三维石墨烯/分级多孔碳复合物制备阶段,采用离子交换树脂作为前驱体,以含锌小分子化合物为催化剂,辅助以致孔剂,在高温下裂解制备,然后用去离子水水洗直到ph为7,制得锌掺杂三维石墨烯/分级多孔碳复合物;步骤中离子交换树脂、锌小分子化合物及致孔剂的质量比为10:0.1:10-10:1:50;b.高速分散阶段,将水、助剂、分散剂及锌掺杂三维石墨烯/分级多孔碳复合物进行混合,对初步获得的复合物浆料进行研磨,达到所需细度,制得锌掺杂三维石墨烯/分级多孔碳浆料;c.调漆阶段,在锌掺杂三维石墨烯/分级多孔碳浆料中加入有机硅改性聚氨酯乳液加入混合,然后加入润湿剂、成膜剂、平流剂、消泡剂及增稠剂混合制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。

5.优选地,步骤a中的离子交换树脂为强酸性苯乙烯系阳离子交换树脂、强碱性苯乙烯系阴离子交换树脂、大孔强酸性苯乙烯系阳离子交换树脂、大孔强碱性苯乙烯系阴离子交换树脂、大孔弱酸性苯乙烯系阳离子交换树脂、大孔弱碱性苯乙烯系阴离子交换树脂、大孔强碱性季铵型阳离子交换树脂、大孔丙烯酸系弱酸性阳离子交换树脂、大孔丙烯酸系弱碱性阴离子交换树脂、大孔丙烯酸系弱酸性阴离子交换树脂其中的一种或者几种。

6.优选地,步骤a中含锌小分子化合物为硫化锌、氯化锌、硫酸锌、硝酸锌、葡萄糖酸

锌、氢氧化锌、乙酸锌其中的一种或者几种。

7.优选地,步骤a中致孔剂由致孔剂1和致孔剂2组成,致孔剂1为富马酸钠、富马酸钾、富马酸锌其中的一种,致孔剂2为碳酸钠、碳酸钾其中一种,两种致孔剂按照质量比1:1-1:4比例进行混合。

8.优选地,步骤a中高温裂解的温度不低于1000℃,升温速率在2-5℃/min。

9.优选地,步骤a中复合物中三维石墨烯与分级多孔碳的质量比为1:10-1:5。

10.优选地,步骤b中分散剂为disupers18、disupers19、disupers31其中的一种,助剂为表面活性剂a151(乙烯基三乙氧基硅烷)、a171(乙烯基三甲氧基硅烷)以及a172(乙烯基三(β-甲氧乙氧基)硅烷)其中的一种。

11.优选地,步骤b中水、助剂、分散剂以及锌掺杂三维石墨烯/分级多孔碳复合物的质量配比为100:2:2:10-100:1:1:2。

12.优选地,步骤c中有机硅改性聚氨酯乳液平均分子量为9000~15000g/mol,固含量为25%,ph值为7-8,粘度为4-7 mpa

·

s(25℃)。

13.优选地,步骤c中润湿剂、成膜剂、平流剂、消泡剂及增稠剂分别为丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂。

14.优选地,步骤c中锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂及聚氨酯型增稠剂的质量比为10:100:0.01:1:0.1:0.1:0.2-50:100:0.1:10:0.5:0.5:1。

15.本发明的方法将三维石墨烯/分级多孔碳复合材料用于富锌涂料,可有效降低锌用量,显著提高涂料各项性能。三维结构石墨烯/分级多孔碳复合材料不仅拥有二维石墨烯比表面积大和导电性好等内在特征,而且能够减少石墨烯片层的团聚,提供更高的机械强度,更快的电子和质子传递以及更多的活性物质锚定位,有利于组分的负载和分散,提高介质间扩散效率。三维骨架结构的石墨烯/分级多孔碳水性防腐涂料具有防腐蚀涂料所要求的稳定、抗腐蚀、疏水等优异性能。本发明通过工艺调控制备锌掺杂三维石墨烯/分级多孔碳复合材料,再通过高速分散、调漆等工艺制备锌掺杂三维石墨烯/分级多孔碳水性防腐涂料,具有制备工艺流程短、操作性可行性强、绿色环保、成本低等优良特点。所制备防腐涂料所需锌含量、三维石墨烯/分级多孔碳含量较低,性能稳定性强,具有优良的防腐性能,是一种优良的海工防腐蚀涂料。

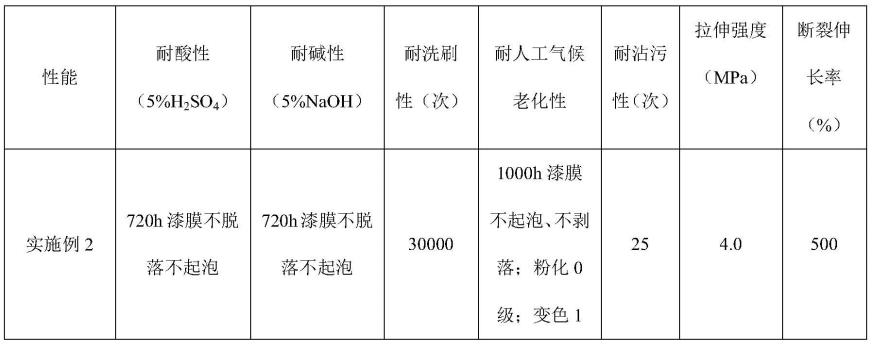

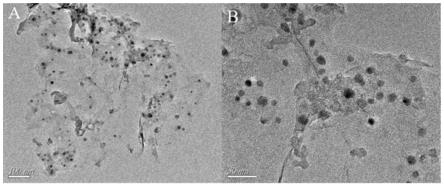

附图说明

16.图1显示的是本发明实施例1所制备锌掺杂三维石墨烯/分级多孔碳复合物的tem图。

具体实施方式

17.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步阐述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

18.实施例1:将型号d301大孔弱碱性苯乙烯系阴离子交换树脂、乙酸锌、富马酸钠及碳酸钠按照质量比10:1:7:7进行简单地机械混合。在碳化炉中高温裂解,升温速率为2℃/min,升温

至1000℃,直到炉内压力不再发生变化为止。将成品用去离子水洗涤,直到ph值为7。成品tem图如图1所示。取少量复合物采用0.1mol稀盐酸水洗除去单质锌,并用超声分散后取出上层液烘干称重,认定为三维石墨烯质量,取沉淀于底部物料烘干称重认定为分级多孔碳质量(除去锌质量),最终得到两者比值为1:9。在卧式砂磨机下将水、a151、disupers18及锌掺杂三维石墨烯/分级多孔碳复合物按照100:2:2:10质量比进行混合。在调漆阶段,选择的有机硅改性聚氨酯乳液平均分子量为9000g/mol,固含量为25%,ph值为7.2,粘度为5.4 mpa

·

s(25℃)。将锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂按照质量比10:100:0.01:1:0.1:0.1:0.2进行混合。调漆阶段具体步骤:(1)首先开动高速搅拌机搅拌后将有机硅改性聚氨酯乳液加入,此步骤保持搅拌机高速运转(2)然后将配方中的润湿剂、成膜剂、平流剂、消泡剂及增稠剂分别添加至调漆罐中,最后添加的增稠剂需缓慢加入,此步骤低速搅拌,直至所需粘度,最终制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。经过实验测试,其涂膜与水的接触角>100

°

,挥发性有机物voc含量:≤150 g/l,耐酸碱性>1000小时,耐水性>360天。

19.实施例2:将型号d201大孔强碱性苯乙烯系阴离子交换树脂、葡萄糖酸锌、富马酸钾及碳酸钾按照质量比10:0.5:4:16进行简单地机械混合。在碳化炉中高温裂解,升温速率为3℃/min,升温至1000℃,直到炉内压力不再发生变化为止。将成品用去离子水洗涤,直到ph值为7。取少量复合物采用0.1mol稀盐酸水洗除去单质锌,并用超声分散后取出上层液烘干称重,认定为三维石墨烯质量,取沉淀于底部物料烘干称重认定为分级多孔碳质量(除去锌质量),最终得到两者比值为1.5:8.5。在卧式砂磨机下将水、a171、disupers19及锌掺杂三维石墨烯/分级多孔碳复合物按照100:1.5:2:9质量比进行混合。在调漆阶段,选择的有机硅改性聚氨酯乳液平均分子量为10000g/mol,固含量为25%,ph值为7.1,粘度为6 mpa

·

s(25℃)。将锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂按照质量比15:100:0.04:4:0.2:0.2:0.3进行混合。调漆阶段具体步骤与实施例1相同,最终制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。经过实验测试,其涂膜与水的接触角>100

°

,挥发性有机物voc含量:≤150 g/l,耐酸碱性>1000小时,耐水性>360天。实施例3:将型号d311大孔丙烯酸系弱碱性阴离子交换树脂、氢氧化锌、富马酸锌及碳酸钠按照质量比10:0.8:10:40进行简单地机械混合。在碳化炉中高温裂解,升温速率为5℃/min,升温至1000℃,直到炉内压力不再发生变化为止。将成品用去离子水洗涤,直到ph值为7。取少量复合物采用0.1mol稀盐酸水洗除去单质锌,并用超声分散后取出上层液烘干称重,认定为三维石墨烯质量,取沉淀于底部物料烘干称重认定为分级多孔碳质量,最终得到两者比值为1.66:8.34。在卧式砂磨机下将水、a172、disupers31及锌掺杂三维石墨烯/分级多孔碳复合物按照100:1:2:8质量比进行混合。在调漆阶段,选择的有机硅改性聚氨酯乳液平均分子量为10000g/mol,固含量为25%,ph值为7.4,粘度为6.1 mpa

·

s(25℃)。将锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂按照质量比30:100:0.07:4:0.3:

0.3:0.6进行混合。调漆阶段具体步骤与实施例1相同,最终制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。经过实验测试,其涂膜与水的接触角>100

°

,挥发性有机物voc含量:≤150 g/l,耐酸碱性>1000小时,耐水性>360天。

20.实施例4:将型号d311大孔丙烯酸系弱碱性阴离子交换树脂、硫化锌、富马酸钾及碳酸钾按照质量比10:0.7:10:25进行简单地机械混合。在碳化炉中高温裂解,升温速率为2℃/min,升温至1000℃,直到炉内压力不再发生变化为止。将成品用去离子水洗涤,直到ph值为7。取少量复合物采用0.1mol稀盐酸水洗除去单质锌,并用超声分散后取出上层液烘干称重,认定为三维石墨烯质量,取沉淀于底部物料烘干称重认定为分级多孔碳质量,最终得到两者比值为1.18:8.82。在卧式砂磨机下将水、a151、disupers18及锌掺杂三维石墨烯/分级多孔碳复合物按照100:2:2:7质量比进行混合。在调漆阶段,选择的有机硅改性聚氨酯乳液平均分子量为12000g/mol,固含量为25%,ph值为7.3,粘度为6 mpa

·

s(25℃)。将锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂按照质量比30:100:0.06:6:0.4:0.4:0.5进行混合。调漆阶段具体步骤与实施例1相同,最终制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。经过实验测试,其涂膜与水的接触角>100

°

,挥发性有机物voc含量:≤150 g/l,耐酸碱性>1000小时,耐水性>360天。

21.实施例5:将型号d311大孔丙烯酸系弱碱性阴离子交换树脂、氯化锌、富马酸锌及碳酸钠按照质量比10:0.7:13:26进行简单地机械混合。在碳化炉中高温裂解,升温速率为4℃/min,升温至1000℃,直到炉内压力不再发生变化为止。将成品用去离子水洗涤,直到ph值为7。取少量复合物采用0.1mol稀盐酸水洗除去单质锌,并用超声分散后取出上层液烘干称重,认定为三维石墨烯质量,取沉淀于底部物料烘干称重认定为分级多孔碳质量,最终得到两者比值为1.2:8.8。在卧式砂磨机下将水、a171、disupers31及锌掺杂三维石墨烯/分级多孔碳复合物按照100:1.8:1.8:6质量比进行混合。在调漆阶段,选择的有机硅改性聚氨酯乳液平均分子量为15000g/mol,固含量为25%,ph值为7.2,粘度为6.7mpa

·

s(25℃)。将锌掺杂三维石墨烯/分级多孔碳浆料、有机硅改性聚氨酯乳液、丁基萘磺酸钠、十二碳醇酯、水性有机硅型平流剂、水性有机硅型消泡剂、聚氨酯型增稠剂按照质量比40:100:0.07:5:0.27:0.34:0.7进行混合。调漆阶段具体步骤与实施例1相同,最终制得锌掺杂三维石墨烯/分级多孔碳水性防腐涂料。经过实验测试,其涂膜与水的接触角>100

°

,挥发性有机物voc含量:≤150 g/l,耐酸碱性>1000小时,耐水性>360天。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。