1.本发明属于乙烯工业技术领域,具体地,涉及一种裂解气热量回收装置,以及一种减小汽油分馏塔塔径的方法。

背景技术:

2.乙烯装置的裂解原料包括石脑油、柴油、加氢尾油、乙烷、丙烷、lpg等石油化工原料,裂解过程能耗占整个装置的50~60%,回收裂解气的高温余热对乙烯装置节能降耗意义重大。

3.传统流程中,裂解气先经废热锅炉回收高品位热能并副产超高压蒸汽,液体原料裂解气发生超高压蒸汽后温度一般为400-480℃,部分气体原料裂解气发生超高压蒸汽后温度一般为350-380℃,然后喷入急冷油使裂解气温度降至200-250℃后送入汽油分馏塔。另一部分气体原料裂解气在经废热锅炉后维持较高温度,一般为420-520℃,目的是使其有足够的热量将喷入的急冷油中的中间组分气化后随裂解气返回汽油分馏塔,不气化的液相重组分排出,维持急冷油粘度在合理范围内。

4.汽油分馏塔顶的裂解气进入急冷水塔,与急冷水进一步混合冷却,其中部分冷凝为汽油,经泵升压后一股送入汽油分馏塔作为回流,另一股送去下游汽提设施。

5.由于两股气体原料的裂解气经过急冷锅炉后温度都比较高,传统流程的热量回收不足。其次,由于只能使部分急冷油与气体原料裂解气混合脱重组分,急冷油粘度控制效果一般。此外,裂解气全部通过汽油分馏塔,使得汽油分馏塔塔径较大,给设备制造和运输带来极大挑战,目前的运输条件一般要求塔径不超过13.5m,否则难以实现现场运输。

6.因此,目前亟需一种可减小汽油分馏塔塔径且具有较高热量回收效率的方法。

技术实现要素:

7.为解决现有裂解气余热回收技术不全面、大型设备制造和运输成本高等问题,本发明开发出一种裂解气热量回收装置和减小汽油分馏塔塔径的方法,根据液相、气相原料裂解气露点不同,回收热量后分别送入汽油分馏塔、急冷水塔,从而有效减小汽油分馏塔塔径,对乙烯装置稳定运行和降低大型设备制造和运输成本具有重要且深远的意义。

8.为了实现上述目的,本发明的第一方面提供一种裂解气热量回收装置,该装置包括液体原料裂解气热量回收单元、气体原料裂解气热量回收单元、脱重塔、汽油分馏塔和急冷水塔;

9.所述液体原料裂解气热量回收单元包括液体原料裂解气热量回收设施;所述液体原料裂解气热量回收设施与液体原料裂解炉的出料口连接;

10.所述气体原料裂解气热量回收单元包括气体原料裂解气第一热量回收设施、气体原料裂解气第二热量回收设施;所述气体原料裂解气第一热量回收设施与气体原料裂解炉的出料口连接;

11.所述脱重塔设置有脱重塔顶部出料管线和脱重塔底部液固重组分燃料油排出管

线;所述脱重塔通过脱重塔顶部出料管线与所述汽油分馏塔连接;

12.所述液体原料裂解气热量回收设施的出料管线与所述脱重塔连接;所述气体原料裂解气第二热量回收设施的出料管线与所述急冷水塔连接;

13.所述汽油分馏塔设置有顶部气相出料管线和底部急冷油出料管线,所述汽油分馏塔通过顶部气相出料管线与所述急冷水塔连接;所述急冷油出料管线依次连接急冷油泵和急冷油热量回收设施后分为两支,一支与所述汽油分馏塔连接,另一支与液体原料裂解气热量回收设施的出料管线连接或与所述脱重塔连接;

14.所述急冷水塔设置有急冷水塔塔顶出料管线以及急冷水塔塔釜重油采出管线和急冷水塔塔釜汽油采出管线。

15.本发明的第二方面提供一种减小汽油分馏塔塔径的方法,该方法包括:

16.来自液体原料裂解炉的液体原料裂解气经液体原料裂解气热量回收设施冷却到温度t1,得到经过热量回收后的液体原料裂解气,然后进入脱重塔;在进入脱重塔之前或之后,所述经过热量回收后的液体原料裂解气与急冷油混合进一步降温到t2;

17.脱重塔塔釜采出夹带固体颗粒的液相重组分燃料油,实现液体原料裂解气中重组分的脱除;脱重塔塔顶气相进入汽油分馏塔继续降温,部分组分冷凝为液相急冷油,其中,来自汽油分馏塔底部的急冷油经急冷油泵抽出并由急冷油热量回收设施进行热量回收,回收热量后的急冷油一部分返回汽油分馏塔,另一部分作为急冷油与经过热量回收后的液体原料裂解气混合;

18.来自气体原料裂解炉的气体原料裂解气进入气体原料裂解气第一热量回收设施冷却到温度t3,然后进入气体原料裂解气第二热量回收设施进一步降温到t4,经过第二次热量回收后的气体原料裂解气进入急冷水塔;

19.汽油分馏塔塔顶气相与经过第二次热量回收后的气体原料裂解气在急冷水塔与急冷水进一步混合冷却,轻组分从塔顶排出,重组分冷凝为比水轻的汽油和比水重的重油。

20.本发明的方法中,气体原料裂解气经热量回收冷却到较低温度后,不经过汽油分馏塔而直接进入急冷水塔,能够有效减小汽油分馏塔的塔径,同时使液体原料裂解气中的重组分有效脱除,控制急冷油组成及粘度在适宜范围内,对乙烯装置长周期稳定运行和降低大型设备制造及运输成本具有重要意义。

21.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

22.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

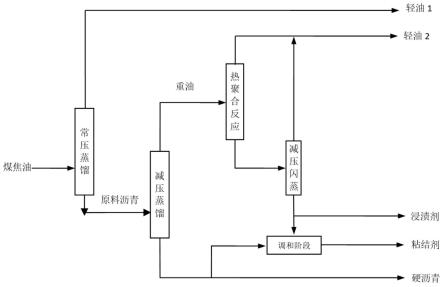

23.图1为本发明一种具体实施方式的工艺流程图。

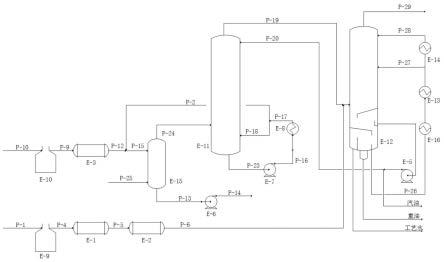

24.图2为本发明另一种具体实施方式的工艺流程图。

25.附图标记说明

26.p-1:气体原料;p-2:急冷油;p-4:气体原料裂解气;p-5:经过第一次热量回收后的气体原料裂解气;p-6:经过第二次热量回收后的气体原料裂解气;p-9:液体原料裂解气;p-10:液体原料;p-12:经过热量回收后的液体原料裂解气;p-13:液相重组分燃料油;p-14:送

出的液相重组分燃料油;p-15:与急冷油混合后的液体原料裂解气;p-16:升压后的急冷油;p-17:回收热量后的急冷油;p-18:返回汽油分馏塔的急冷油;p-19:汽油分馏塔塔顶气相;p-20:回流汽油;p-23:来自汽油分馏塔底部的急冷油;p-24:脱重塔塔顶气相;p-25:蒸汽;p-26:急冷水;p-27:经过一级急冷水冷却器的急冷水;p-28:经过二级急冷水冷却器的急冷水;p-29:急冷水塔顶裂解气。

27.e-1:气体原料裂解气第一热量回收设施;e-2:气体原料裂解气第二热量回收设施;e-3:液体原料裂解气热量回收设施;e-5:回流汽油泵;e-6:液相重组分燃料油泵;e-7:急冷油泵;e-8:急冷油热量回收设施;e-9:气体原料裂解炉;e-10:液体原料裂解炉;e-11:汽油分馏塔;e-12:急冷水塔;e-13:第一急冷水冷却器;e-14:第二急冷水冷却器;e-15:脱重塔;e16:急冷水热量回收设施。

具体实施方式

28.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

29.本发明提供一种裂解气热量回收装置,该装置包括液体原料裂解气热量回收单元、气体原料裂解气热量回收单元、脱重塔e-15、汽油分馏塔e-11和急冷水塔e-12;

30.所述液体原料裂解气热量回收单元包括液体原料裂解气热量回收设施e-3;所述液体原料裂解气热量回收设施e-3与液体原料裂解炉e-10的出料口连接;

31.所述气体原料裂解气热量回收单元包括气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2;所述气体原料裂解气第一热量回收设施e-1与气体原料裂解炉e-9的出料口连接;

32.所述脱重塔e-15设置有脱重塔顶部出料管线和脱重塔底部液固重组分燃料油排出管线;所述脱重塔e-15通过脱重塔顶部出料管线与所述汽油分馏塔e-11连接;

33.所述液体原料裂解气热量回收设施e-3的出料管线与所述脱重塔e-15连接;所述气体原料裂解气第二热量回收设施e-2的出料管线与所述急冷水塔e-12连接;

34.所述汽油分馏塔e-11设置有顶部气相出料管线和底部急冷油出料管线,所述汽油分馏塔e-11通过顶部气相出料管线与所述急冷水塔e-12连接;所述急冷油出料管线依次连接急冷油泵e-7和急冷油热量回收设施e-8后分为两支,一支与所述汽油分馏塔e-11连接,另一支与液体原料裂解气热量回收设施e-3的出料管线连接或与所述脱重塔e-15连接;

35.所述急冷水塔e-12设置有急冷水塔塔顶出料管线以及急冷水塔塔釜重油采出管线和急冷水塔塔釜汽油采出管线。

36.根据本发明,优选地,所述汽油采出管线设置在急冷水塔e-12塔釜较高位置,所述汽油采出管线连接回流汽油泵e-5后分为两支,一支连接汽油分馏塔e-11顶部,另一支连接下游汽提设施。

37.根据本发明,优选地,所述急冷水塔e-12塔釜还设置有工艺水排出管线和急冷水排出管线;所述急冷水排出管线连接至少一级热量回收设施和至少一级急冷水冷却器后分别连接至急冷水塔e-12顶部和中部。

38.根据本发明的装置,其中,所述汽油分馏塔e-11的下部还可以设置有蒸汽进料管线。

39.根据本发明,所述脱重塔e-15可以不设置内件,也可以设置内件,所述内件优选为分布器、格栅、丝网和喷嘴中的至少一种。

40.根据本发明,优选地,所述汽油分馏塔e-11设置有内件,所述内件优选为塔板、填料或其组合。

41.根据本发明,所述气体原料裂解气第二热量回收设施e-2与所述急冷水塔e-12连接的管线上任选地设置清焦设施;所述清焦设施优选为清焦罐、单个旋风分离器、以及多个旋风分离器组合中的至少一种。

42.根据本发明一种优选实施方式,所述急冷油出料管线连接急冷油泵e-7和急冷油热量回收设施e-8后分为两支,一支与所述汽油分馏塔e-11连接,另一支与所述脱重塔e-15的顶部连接;所述液体原料裂解气热量回收设施e-3的出料管线与所述脱重塔e-15的底部连接。以实现经过热量回收后的液体原料裂解气p-12与急冷油p-2的逆流接触。

43.本发明提供一种减小汽油分馏塔塔径的方法,可采用上述裂解气热量回收装置,该方法包括:

44.来自液体原料裂解炉e-10的液体原料裂解气p-9经液体原料裂解气热量回收设施e-3冷却到温度t1,得到经过热量回收后的液体原料裂解气p-12,然后进入脱重塔e-15;在进入脱重塔e-15之前或之后,所述经过热量回收后的液体原料裂解气p-12与急冷油p-2混合进一步降温到t2;

45.脱重塔e-15塔釜采出夹带固体颗粒的液相重组分燃料油p-13,实现液体原料裂解气中重组分的脱除;脱重塔e-15塔顶气相进入汽油分馏塔e-11继续降温,部分组分冷凝为液相急冷油,其中,来自汽油分馏塔底部的急冷油p-23经急冷油泵e-7抽出并由急冷油热量回收设施e-8进行热量回收,回收热量后的急冷油p-17一部分返回汽油分馏塔e-11,另一部分作为急冷油p-2与经过热量回收后的液体原料裂解气p-12混合;

46.来自气体原料裂解炉e-9的气体原料裂解气p-4进入气体原料裂解气第一热量回收设施e-1冷却到温度t3,然后进入气体原料裂解气第二热量回收设施e-2进一步降温到t4,经过第二次热量回收后的气体原料裂解气p-6进入急冷水塔e-12;

47.汽油分馏塔塔顶气相p-19与经过第二次热量回收后的气体原料裂解气p-6在急冷水塔e-12与急冷水进一步混合冷却,轻组分从塔顶排出,重组分冷凝为比水轻的汽油和比水重的重油。

48.根据本发明的方法,优选地,所述汽油在急冷水塔e-12塔釜较高位置采出,由回流汽油泵e-5升压后一股送入汽油分馏塔e-11顶部作为回流汽油p-20,另一股送去下游汽提设施。

49.根据本发明的方法,优选地,所述重油自急冷水塔e-12底部集液包油水分离后采出。

50.根据本发明的方法,优选地,在急冷水塔e-12塔釜分离出工艺水送入下游稀释蒸汽发生系统。

51.根据本发明的方法,优选地,在急冷水塔e-12塔釜分离出急冷水经多级热量回收后分别返回急冷水塔e-12顶部和中部。

52.本发明提供的方法中,裂解原料既有液体原料又有气体原料;其中,

53.液体原料裂解气p-9由液体原料p-10经液体原料裂解炉e-10裂解得到,所述液体

原料p-10选自碳五及以上轻烃、石脑油、柴油和加氢尾油中的一种或多种;

54.气体原料裂解气p-4由气体原料p-1经气体原料裂解炉e-9裂解得到,所述气体原料p-1选自乙烷、丙烷、丁烷、炼厂干气和lpg中的一种或多种。

55.根据本发明的方法,控制温度t1不低于露点,一般有一定余量,目的是在避免重组分冷凝结焦的前提下最大限度回收热量;t1数值根据原料的不同而不同,范围一般为300-500℃。

56.根据本发明的方法,控制温度t2在一定范围内,目的是保证在脱重塔e-15最大限度脱除重组分;t2数值根据原料的不同而不同,范围一般为200-350℃,优选为250-280℃。

57.根据本发明的方法,控制温度t3与取热介质存在一定的传热温差,t3范围一般为200-400℃。

58.根据本发明的方法,控制温度t4不低于露点,一般有一定余量,目的是在避免重组分冷凝结焦前提下最大回收热量;t4数值根据原料的不同而不同,t4范围一般为160-240℃。

59.根据本发明,优选地,气体原料裂解气第一热量回收设施e-1、液体原料裂解气热量回收设施e-3通过发生蒸汽进行热量回收,发生蒸汽的压力可以为3.5-13.0mpag,优选为10.0-12.0mpag。

60.根据本发明,优选地,气体原料裂解气第二热量回收设施e-2通过发生蒸汽、加热水或其它介质回收热量,更优选加热用于气体原料裂解气第一热量回收设施e-1的锅炉给水,以多产生高等级蒸汽。

61.根据本发明的方法,气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2、液体原料裂解气热量回收设施e-3可各自独立地为一级或多级串联的热量回收设施,或为多级并联的热量回收设施。

62.根据本发明一种优选实施方式,经过热量回收后的液体原料裂解气p-12进入脱重塔e-15底部,急冷油p-2进入脱重塔e-15顶部;在脱重塔e-15内,经过热量回收后的液体原料裂解气p-12与急冷油p-2逆流接触,使经过热量回收后的液体原料裂解气p-12进一步降温到t2,然后进入汽油分馏塔e-11底部。

63.根据本发明,脱重塔e-15的下部可以引入蒸汽p-25作为汽提介质,也可以不引入蒸汽,引入蒸汽的压力等级优选为1.2-13.0mpag,更优选为3.5-10.0mpag。

64.以下结合附图及实施例,进一步说明本发明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

65.以下实施例和对比例中,气体原料和液体原料的组成如表1所示。

66.表1

[0067][0068]

实施例1

[0069]

实施例1采用如图1所示的装置和工艺流程。

[0070]

该装置包括液体原料裂解气热量回收单元、气体原料裂解气热量回收单元、脱重塔e-15、汽油分馏塔e-11和急冷水塔e-12。

[0071]

所述液体原料裂解气热量回收单元包括液体原料裂解气热量回收设施e-3;所述液体原料裂解气热量回收设施e-3与液体原料裂解炉e-10的出料口连接,所述液体原料裂解炉e-10的进料口与液体原料管线连接。

[0072]

所述气体原料裂解气热量回收单元包括气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2;所述气体原料裂解气第一热量回收设施e-1与气体原料裂解炉e-9的出料口连接,所述气体原料裂解炉e-9的进料口与气体原料管线连接。

[0073]

所述脱重塔e-15设置有脱重塔顶部出料管线和脱重塔底部液固重组分燃料油排出管线;所述脱重塔e-15通过脱重塔顶部出料管线与所述汽油分馏塔e-11连接。

[0074]

所述液体原料裂解气热量回收设施e-3的出料管线与所述脱重塔e-15连接;所述气体原料裂解气第二热量回收设施e-2的出料管线与所述急冷水塔e-12连接。

[0075]

所述汽油分馏塔e-11设置有顶部气相出料管线和底部急冷油出料管线,所述汽油分馏塔e-11通过顶部气相出料管线与所述急冷水塔e-12连接;所述急冷油出料管线依次连接急冷油泵e-7和急冷油热量回收设施e-8后分为两支,一支与所述汽油分馏塔e-11连接,另一支与液体原料裂解气热量回收设施e-3的出料管线连接。

[0076]

所述急冷水塔e-12设置有急冷水塔塔顶出料管线以及急冷水塔塔釜重油采出管线、急冷水塔塔釜汽油采出管线、工艺水排出管线和急冷水排出管线。

[0077]

所述汽油采出管线设置在急冷水塔e-12塔釜较高位置,所述汽油采出管线连接回流汽油泵e-5后分为两支,一支连接汽油分馏塔e-11顶部,另一支连接下游汽提设施。

[0078]

所述急冷水排出管线连接急冷水热量回收设施e-16、第一急冷水冷却器e-13后分为两支,一支连接至急冷水塔e-12中部,另一支连接第二急冷水冷却器e-14后连接至急冷水塔e-12顶部。

[0079]

所述脱重塔e-15设置分布器,下部设置有蒸汽进料管线。所述汽油分馏塔e-11设置有塔板内件。

[0080]

采用上述装置的减小汽油分馏塔塔径的方法包括:

[0081]

液体原料p-10经液体原料裂解炉e-10裂解得到液体原料裂解气p-9,所述液体原料裂解气p-9经液体原料裂解气热量回收设施e-3冷却到410℃,得到经过热量回收后的液

体原料裂解气p-12,然后与急冷油p-2混合进一步降温到280℃后进入脱重塔e-15。

[0082]

在脱重塔e-15中,与急冷油混合后的液体原料裂解气p-15中的气体与液体及固体颗粒分离,脱重塔e-15塔釜采出夹带固体颗粒的液相重组分燃料油p-13自塔釜的液相重组分燃料油泵e-6送出,作为送出的液相重组分燃料油p-14;脱重塔塔顶气相p-24进入汽油分馏塔e-11继续降温,部分组分冷凝为液相急冷油,其中,来自汽油分馏塔底部的急冷油p-23经急冷油泵e-7抽出并由急冷油热量回收设施e-8进行热量回收,回收热量后的急冷油p-17一部分返回汽油分馏塔e-11,另一部分作为急冷油p-2与经过热量回收后的液体原料裂解气p-12混合后进入脱重塔e-15。

[0083]

气体原料p-1经气体原料裂解炉e-9裂解得到气体原料裂解气p-4,所述气体原料裂解气p-4进入气体原料裂解气第一热量回收设施e-1冷却到温度350℃,然后进入气体原料裂解气第二热量回收设施e-2进一步降温到143℃,经过第二次热量回收后的气体原料裂解气p-6进入急冷水塔e-12。

[0084]

汽油分馏塔塔顶气相p-19与经过第二次热量回收后的气体原料裂解气p-6在急冷水塔e-12与急冷水进一步混合冷却,急冷水塔顶裂解气p-29从急冷水塔塔顶出料管线排出,重组分冷凝为比水轻的汽油和比水重的重油。所述汽油在急冷水塔e-12塔釜较高位置采出,由回流汽油泵e-5升压后分为两股,一股送入汽油分馏塔e-11顶部作为回流汽油p-20,另一股送去下游汽提设施。所述重油自急冷水塔e-12底部集液包油水分离后采出。在急冷水塔e-12塔釜分离出工艺水,送入下游稀释蒸汽发生系统。在急冷水塔e-12塔釜分离出急冷水p-26,经过一级急冷水冷却器的急冷水p-27返回急冷水塔e-12中部,经过二级急冷水冷却器的急冷水p-28返回急冷水塔e-12顶部。

[0085]

气体原料裂解气第一热量回收设施e-1、液体原料裂解气热量回收设施e-3通过发生蒸汽进行热量回收,发生蒸汽的压力为11.5mpag。

[0086]

气体原料裂解气第二热量回收设施e-2通过加热用于气体原料裂解气第一热量回收设施e-1的锅炉给水进行热量回收。

[0087]

气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2、液体原料裂解气热量回收设施e-3为多级串联的热量回收设施。

[0088]

脱重塔e-15下部引入蒸汽p-25作为汽提介质,引入蒸汽的压力等级为1.6mpag。

[0089]

实施例2

[0090]

实施例2采用如图2所示的装置和工艺流程。

[0091]

该装置包括液体原料裂解气热量回收单元、气体原料裂解气热量回收单元、脱重塔e-15、汽油分馏塔e-11和急冷水塔e-12。

[0092]

所述液体原料裂解气热量回收单元包括液体原料裂解气热量回收设施e-3;所述液体原料裂解气热量回收设施e-3与液体原料裂解炉e-10的出料口连接,所述液体原料裂解炉e-10的进料口与液体原料管线连接。

[0093]

所述气体原料裂解气热量回收单元包括气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2;所述气体原料裂解气第一热量回收设施e-1与气体原料裂解炉e-9的出料口连接,所述气体原料裂解炉e-9的进料口与气体原料管线连接。

[0094]

所述脱重塔e-15设置有脱重塔顶部出料管线和脱重塔底部液固重组分燃料油排出管线;所述脱重塔e-15通过脱重塔顶部出料管线与所述汽油分馏塔e-11连接。

[0095]

所述液体原料裂解气热量回收设施e-3的出料管线与所述脱重塔e-15的底部连接;所述气体原料裂解气第二热量回收设施e-2的出料管线与所述急冷水塔e-12连接。

[0096]

所述汽油分馏塔e-11设置有顶部气相出料管线和底部急冷油出料管线,所述汽油分馏塔e-11通过顶部气相出料管线与所述急冷水塔e-12连接;所述急冷油出料管线依次连接急冷油泵e-7和急冷油热量回收设施e-8后分为两支,一支与所述汽油分馏塔e-11连接,另一支与所述脱重塔e-15的顶部连接;

[0097]

所述急冷水塔e-12设置有急冷水塔塔顶出料管线以及急冷水塔塔釜重油采出管线、急冷水塔塔釜汽油采出管线、工艺水排出管线和急冷水排出管线。

[0098]

所述汽油采出管线设置在急冷水塔e-12塔釜较高位置,所述汽油采出管线连接回流汽油泵e-5后分为两支,一支连接汽油分馏塔e-11顶部,另一支连接下游汽提设施。

[0099]

所述急冷水排出管线连接急冷水热量回收设施e-16、第一急冷水冷却器e-13后分为两支,一支连接至急冷水塔e-12中部,另一支连接第二急冷水冷却器e-14后连接至急冷水塔e-12顶部。

[0100]

所述脱重塔e-15设置分布器,下部设置有蒸汽进料管线。所述汽油分馏塔e-11设置有塔板内件。

[0101]

采用上述装置的减小汽油分馏塔塔径的方法包括:

[0102]

液体原料p-10经液体原料裂解炉e-10裂解得到液体原料裂解气p-9,所述液体原料裂解气p-9经液体原料裂解气热量回收设施e-3冷却到410℃,得到经过热量回收后的液体原料裂解气p-12,然后进入脱重塔e-15底部;

[0103]

在脱重塔e-15中,所述经过热量回收后的液体原料裂解气p-12与由脱重塔e-15顶部进入的急冷油p-2逆流接触,进一步降温到280℃,然后进行气液分离,脱重塔e-15塔釜采出夹带固体颗粒的液相重组分燃料油p-13自塔釜的液相重组分燃料油泵e-6送出,作为送出的液相重组分燃料油p-14;脱重塔塔顶气相p-24进入汽油分馏塔e-11继续降温,部分组分冷凝为液相急冷油,其中,来自汽油分馏塔底部的急冷油p-23经急冷油泵e-7抽出并由急冷油热量回收设施e-8进行热量回收,回收热量后的急冷油p-17一部分返回汽油分馏塔e-11,另一部分作为急冷油p-2进入脱重塔e-15顶部。

[0104]

气体原料p-1经气体原料裂解炉e-9裂解得到气体原料裂解气p-4,所述气体原料裂解气p-4进入气体原料裂解气第一热量回收设施e-1冷却到350℃,然后进入气体原料裂解气第二热量回收设施e-2进一步降温到143℃,经过第二次热量回收后的气体原料裂解气p-6进入急冷水塔e-12。

[0105]

汽油分馏塔塔顶气相p-19与经过第二次热量回收后的气体原料裂解气p-6在急冷水塔e-12与急冷水进一步混合冷却,急冷水塔顶裂解气p-29从急冷水塔塔顶出料管线排出,重组分冷凝为比水轻的汽油和比水重的重油。所述汽油在急冷水塔e-12塔釜较高位置采出,由回流汽油泵e-5升压后分为两股,一股送入汽油分馏塔e-11顶部作为回流汽油p-20,另一股送去下游汽提设施。所述重油自急冷水塔e-12底部集液包油水分离后采出。在急冷水塔e-12塔釜分离出工艺水,送入下游稀释蒸汽发生系统。在急冷水塔e-12塔釜分离出急冷水p-26,经过一级急冷水冷却器的急冷水p-27返回急冷水塔e-12中部,经过二级急冷水冷却器的急冷水p-28返回急冷水塔e-12顶部。

[0106]

气体原料裂解气第一热量回收设施e-1、气体原料裂解气第二热量回收设施e-2、

液体原料裂解气热量回收设施e-3,以及脱重塔e-15下部引入蒸汽p-25的设置方式与工艺条件同实施例1。

[0107]

对比例1

[0108]

对比例1采用传统流程,并采用与实施例1、2相同的裂解原料。

[0109]

自裂解炉来的气体原料裂解气经过热量回收设施冷却到温度420℃,然后与急冷油混合进一步降温到275℃后进入汽提塔。

[0110]

在所述汽提塔内进行气液分离,塔釜分离得到夹带固体颗粒的液相重组分燃料油,塔顶气相送入分馏塔塔釜进一步降温。

[0111]

自裂解炉来的液体原料裂解气经过热量回收设施冷却到温度410℃,然后与急冷油混合进一步降温到200℃后进入分馏塔。

[0112]

所述分馏塔顶部有回流。

[0113]

所述降温后的液体原料裂解气与汽提塔顶部气相在分馏塔进一步冷却,部分组分冷凝为液相急冷油,气相组分进入急冷水塔进一步冷却。

[0114]

所述急冷油经泵抽出经过热量回收后,一部分返回分馏塔,另一部分作为急冷介质与所述冷却到410℃的气体原料裂解气混合后返回分馏塔。

[0115]

表2中列出了在相同裂解原料条件下,采用本发明方法的实施例1和实施例2以及不采用本发明方法的对比例1的急冷油粘度和急冷油塔塔径数据。

[0116]

由表2中数据可知,在与实施例1和实施例2相同裂解原料条件下,采用对比例1的方法,急冷油塔塔径为13.8m,急冷油粘度为7.066cp;采用本发明方法的实施例1和实施例2急冷油塔塔径为12.5m,急冷油塔制造费用可节省435.2万元,急冷油粘度分别为0.680cp、0.677cp。

[0117]

由以上数据对比可知,不采用本发明所要求的方法,汽油分馏塔塔径较大且急冷油粘度较高;而采用本发明的所要求的方法,汽油分馏塔塔径可缩小1.3m,塔径缩至12.5m可以满足运输要求,且可节省制造费用435.2万元(不计入运输成本),同时急冷油粘度较小。以上数据说明本发明的方法可在有效缩小急冷油塔塔径的同时降低急冷油粘度,对乙烯装置安全平稳运行和降低大型设备制造和运输成本有利。

[0118]

表2

[0119]

项目实施例1实施例2对比例1汽油分馏塔釜温(℃)195.4195.3195.3急冷油粘度(cp)0.6800.6777.066汽油分馏塔直径(m)12.512.513.8节省制造费用(万元)基准-435.2基准-435.2基准

[0120]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。