1.本发明涉及煤化工技术领域,具体而言,涉及一种提升抽出液塔和抽余液塔操控性能的系统。

背景技术:

2.正、异构烷烃主要应用于日化产品、高档油漆、洗涤剂、氯化石蜡等高端环保产品领域。可广泛应用在氯化石蜡、二元酸、涂料、油漆稀释剂、金属清洗剂、纺织印染助剂、金属加工、气雾剂、高端清洗、环保涂料、脱膜剂、化妆品、深海钻井液、铝箔加工、杀虫剂、胶黏剂、蚊香、油墨、硅酮胶、pvc降粘剂、气雾杀虫剂、金属加工、高档油漆等行业。另外,异构烷烃在下游市场中的应用可替代多种溶剂。

3.国内现有应用分子筛模拟移动床技术来实现正构烷烃和非正构烷烃的分离,采用原料主要为石油基原料,正构烷烃nc10-15运行比例仅为25%-42%。

4.鉴于此,特提出本技术。

技术实现要素:

5.本发明的目的包括,例如,提供了一种提升抽出液塔和抽余液塔操控性能的系统,其能够正构烷烃nc10-15运行比例调控区间扩大为20%-75%,在保证了正、异构烷烃分离效率不低于98.5%的前提下,正、异构烷烃分离负荷具有更大的调控比例区间。

6.本发明的实施例可以这样实现:

7.本发明提供一种提升抽出液塔和抽余液塔操控性能的系统,其包括:

8.分子筛吸附分离装置、抽余液塔和抽出液塔,所述分子筛吸附分离装置设置有抽出液出口和抽余液出口,所述抽余液塔与所述抽余液出口连通,所述抽出液塔与所述抽出液出口连通;

9.所述抽余液塔的外部设置有抽余液侧线调节装置和抽余液顶部回流装置,所述抽余液塔内中上部的位置设置有第一集油箱,所述抽余液侧线调节装置包括依次连通的第一调节进料管、第一调节泵和第一调节出料管,所述第一调节进料管与所述第一集油箱连通,所述第一调节出料管连通至所述抽余液塔位于所述第一集油箱的下方位置;所述抽余液塔的顶部出料与所述抽余液顶部回流装置连通,所述抽余液顶部回流装置的出料口连通至所述抽余液塔位于所述第一集油箱的上方位置;

10.所述抽出液塔的外部设置有抽出液侧线调节装置和抽出液顶部回流装置,所述抽出液塔内中上部的位置设置有第二集油箱,所述抽出液侧线调节装置包括依次连通的第二调节进料管、第二调节泵和第二调节出料管,所述第二调节进料管与所述第二集油箱连通,所述第二调节出料管连通至所述抽出液塔位于所述第二集油箱的下方位置,所述抽出液塔的顶部出料与所述抽出液顶部回流装置连通,所述抽出液顶部回流装置的出料口连通至所述抽出液塔位于所述第二集油箱的上方位置。

11.在可选的实施方式中,所述抽余液塔位于所述第一集油箱的位置和所述抽出液塔

位于所述第二集油箱的位置均设置有灵敏板温度计、液位计和压力表;

12.优选地,所述抽余液塔和所述抽出液塔的塔板数均为60~70。

13.在可选的实施方式中,所述抽余液顶部回流装置包括依次连通的第一空冷器、第一水冷器和抽余液塔回流罐,所述第一空冷器的进料口与所述抽余液塔的顶部出口连通,所述抽余液塔回流罐的回流出口连通至所述抽余液塔位于所述第一集油箱的上方位置以控制塔顶温度;

14.所述抽出液顶部回流装置包括依次连通第二空冷器、第二水冷器和抽出液塔回流罐,所述第二空冷器的进料口与所述抽出液塔的顶部出口连通,所述抽出液塔回流罐的回流出口连通至所述抽出液塔位于所述第二集油箱的上方位置以控制塔顶温度。

15.在可选的实施方式中,所述提升抽出液塔和抽余液塔操控性能的系统还包括脱附剂分馏塔,所述脱附剂分馏塔的中部同时与所述第一调节出料管的中部和所述第二调节出料管的中部连通进料,所述脱附剂分馏塔的上部与所述抽余液塔回流罐的外送出口连通,所述脱附剂分馏塔的底部与所述分子筛吸附分离装置形成冲洗液循环。

16.在可选的实施方式中,所述提升抽出液塔和抽余液塔操控性能的系统还包括脱附剂平衡罐,所述脱附剂平衡罐的中部同时与所述抽余液塔回流罐的外送出口和所述抽出液塔回流罐的外送出口连通,所述脱附剂平衡罐的底部与所述分子筛吸附分离装置形成脱附剂循环。

17.在可选的实施方式中,所述分子筛吸附分离装置包括第一吸附塔和第二吸附塔,所述第一吸附塔和第二吸附塔之间连接有用于均衡控制所述第一吸附塔和所述第二吸附塔的进料和出料的有效隔离的廻转阀。

18.在可选的实施方式中,所述分子筛吸附分离装置还包括抽余液混合闪蒸罐和抽出液混合闪蒸罐,所述抽余液混合闪蒸罐连接至所述抽余液出口和所述抽出液塔之间,所述抽出液混合闪蒸罐连接至所述抽出液出口和所述抽出液塔之间。

19.在可选的实施方式中,所述提升抽出液塔和抽余液塔操控性能的系统还包括分子筛脱含氧化合物罐和分子筛进料缓冲罐,所述分子筛脱含氧化合物罐的出料端与所述分子筛进料缓冲罐连通,所述分子筛进料缓冲罐的出料端与所述廻转阀连通。

20.在可选的实施方式中,所述提升抽出液塔和抽余液塔操控性能的系统还包括正构烷烃分离装置和异构烷烃分离装置,所述抽余液塔的底部与所述异构烷烃分离装置连通,所述抽出液塔的底部与所述正构烷烃分离装置连通;

21.优选地,所述正构烷烃分离装置和所述异构烷烃分离装置分别包括至少两个分离塔。

22.在可选的实施方式中,所述分子筛吸附分离装置中的控制参数包括:控制压力为2.2~2.6mpa,控制温度为165~200℃,进料正构占比可调控区间25%~75%,所述回转阀控制压差为0.2~0.6mpa;

23.优选地,所述抽余液塔中的控制参数包括:塔顶压力为145~155kpa,塔顶温度为75~95℃,塔底温度为240~260℃,进料温度为110~130℃,侧线抽出温度为102~115℃,异构烷烃处理量为8~24t/h;

24.优选地,所述抽出液塔中的控制参数包括:塔顶压力为45~155kpa,塔顶温度为75~95℃,塔底温度为245~270℃,进料温度为175~205℃,侧线抽出控制温度为105~112

℃,正构烷烃处理量为8~22t/h。

25.本发明实施例的有益效果包括,例如:

26.本发明实施例提供了一种提升抽出液塔和抽余液塔操控性能的系统,其通过在抽余液塔和抽出液塔的外侧设置抽余液侧线调节装置和抽余出液侧线调节装置,有利于提高脱附剂和冲洗液的分离效率,降低了冲洗液被污染的可能性,同时还可以与抽余液顶部回流装置、抽出液顶部回流装置配合实现抽余液塔和抽出液塔内温度的调节,使得正构烷烃nc10-15运行比例调控区间扩大为25%-75%,在保证了正、异构烷烃分离效率不低于98.5%的前提下,正、异构烷烃分离负荷具有更大的调控比例区间,同时也提高了脱附剂和冲洗液的分离及回收效率,异辛烷的损耗降低;并保障正异构产品纯度品质稳定99.9%,脱附剂回收再利用率升高,降低了脱附剂的损耗不大于5kg/h。实现了产品收率近100%和品质更优的经济效益。本技术实现了系统简易化、自动化、平稳化操控,从而具备实现按需调控最优生产经营比例负荷、降本增效及稳定系统操作的功能。本发明实施例可提升后续正、异构系列产品质量的稳定性和合格率及降低脱附剂损耗。增强了操作控制手段,大大降低核心工艺的操作难度,实现平稳简易化操作控制,同时提升的抽余液和抽出液塔操作弹性和抗波动能力,为正、异构产品提升产能及产能比例调节奠定了基础。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

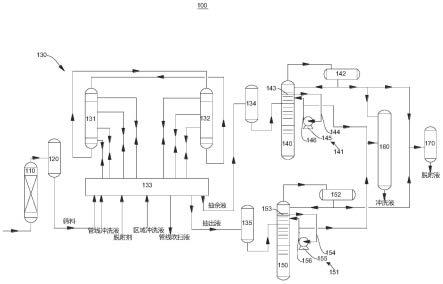

28.图1为本技术实施例提供的提升抽出液塔和抽余液塔操控性能的系统的结构示意图;

29.图2为本技术实施例提供的正构烷烃分离装置与抽出液塔配合的结构示意;

30.图3为本技术实施例提供的异构烷烃分离装置与抽余液塔配合的结构示意。

31.图标:100-提升抽出液塔和抽余液塔操控性能的系统;110-分子筛脱含氧化合物罐;120-分子筛进料缓冲罐;130-分子筛吸附分离装置;131-第一吸附塔;132-第二吸附塔;133-廻转阀;134-抽余液混合闪蒸罐;135-抽出液混合闪蒸罐;140-抽余液塔;141-抽余液侧线调节装置;142-抽余液顶部回流装置;143-第一集油箱;144-第一调节进料管;145-第一调节泵;146-第一调节出料管;150-抽出液塔;151-抽出液侧线调节装置;152-抽出液顶部回流装置;153-第二集油箱;154-第二调节进料管;155-第二调节泵;156-第二调节出料管;160-脱附剂分馏塔;170-脱附剂平衡罐;180-正构烷烃分离装置;181-第一正构烷烃分离塔;182-第二正构烷烃分离塔;183-第三正构烷烃分离塔;184-第四正构烷烃分离塔;190-异构烷烃分离装置;191-第一异构烷烃分离塔;192-第二异构烷烃分离塔。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施

例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

35.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

37.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

38.请参考图1,本实施例提供了一种提升抽出液塔和抽余液塔操控性能的系统100,其包括:分子筛脱含氧化合物罐110、分子筛进料缓冲罐120、分子筛吸附分离装置130、抽余液塔140、抽出液塔150、脱附剂分馏塔160、脱附剂平衡罐170、正构烷烃分离装置180和异构烷烃分离装置190。

39.接下来将详细对上述每个结构进行介绍,其中,涉及部分术语或机械结构为整体生产线上的结构,不属于本技术的部分不做详细描述,仅做连接关系的简单描述。

40.(1)分子筛脱含氧化合物罐110。

41.分子筛脱含氧化合物罐110设置有进料口,该进料口用于与上游生产线的汽提塔底部出料口相连接;分子筛进料缓冲罐120顶出料口与分子筛进料缓冲罐120进料口相连。分子筛脱含氧化合物罐110内置13x型分子筛,在40~120℃、0.3~0.7mpa工况下全液相吸附含氧化合物及芳烃,通过分子筛吸附使含氧化合物从40ppm降低至2ppm以下,芳烃再次降低至10ppm以下。分子筛脱含氧化合物罐110的底部设置分子筛再生系统利用脱盐水、热氮、脱附剂实现分子筛吸附饱和后的再生,再生产物排放至污油罐内。

42.(2)分子筛进料缓冲罐120。

43.分子筛进料缓冲罐120用于对分子筛脱含氧化合物罐110排出的物料进行收集,实现缓冲的作用,分子筛进料缓冲罐120的出料端进入分子筛吸附分离装置130进行分离。

44.(3)分子筛吸附分离装置130。

45.分子筛吸附分离装置130包括第一吸附塔131和第二吸附塔132,第一吸附塔131和第二吸附塔132之间连接有用于均衡控制第一吸附塔131和第二吸附塔132的进料和出料的有效隔离的廻转阀133。

46.分子筛吸附分离装置130的廻转阀133上设置有抽余液出料口、抽出液出料口、吹扫液出料口、分子筛料进料口、脱附剂进料口、冲洗液进料口及相关精密过滤、加热器、精准计量设施。

47.第一吸附塔131和第二吸附塔132内均填装有5a型分子筛,用于将煤间接液化得到的粗液蜡分子筛吸附装置的控制压力在2.2~2.6mpa,控制温度165~200℃,进料正构占比

可调控区间25%~75%,正异构产品分离纯度均>98.5%,回转阀控制压差0.2~0.6mpa,吸附塔顶底设置头盖冲洗系统,回转阀设置穹顶冲洗系统,吸附塔顶底压差小于100kpa,吸附塔ab塔间设置屏蔽泵循环流量调控系统,分子筛料处理量在20~50t/h工况下吸附分离,得到高纯度正构烷烃和脱附剂的抽出液和高纯度异构烷烃和脱附剂的抽余液。

48.分子筛吸附分离装置130还包括抽余液混合闪蒸罐134和抽出液混合闪蒸罐135,抽余液混合闪蒸罐134连接至抽余液出口和抽出液塔150之间,抽出液混合闪蒸罐135连接至抽出液出口和抽出液塔150之间。

49.由分子筛吸附分离装置130分离出的抽出液和抽余液分别由抽余液混合闪蒸罐134、抽出液混合闪蒸罐135混合均匀后进行闪蒸出部分脱附剂,底部主要为正、异构烷烃分别通过抽出液塔150和抽余液塔140进料口进入,抽出液塔150和抽余液塔140各自用于将抽出液和抽余液中的脱附剂进行分离,分别得到不小于98.5%纯度的正、异构烷烃。

50.(4)抽余液塔140。

51.本技术中,抽余液塔140的中部设置进料口,与吸附塔的抽余液出料口、抽余液混合闪蒸罐134相连接;抽余液塔140的底部设置有出料口,分别经抽余液塔140底部的泵送至异构烷烃分离装置190进行异构烷烃的再分离;抽余液塔140的外部设置有抽余液侧线调节装置141和抽余液顶部回流装置142。

52.其中,抽余液侧线调节装置141用于提高脱附剂和冲洗液的分离效率,降低了冲洗液被污染的可能性。本技术中,通过在抽余液塔140内中上部的位置设置有第一集油箱143,第一集油箱143由原设备的半封闭结构改为全封闭结构,第一集油箱143内收集的物料不会溢流,而是通过抽余液侧线调节装置141被人为引出强制回流。具体来说,抽余液侧线调节装置141包括依次连通的第一调节进料管144、第一调节泵145和第一调节出料管146,第一调节进料管144与第一集油箱143连通,第一调节出料管146连通至抽余液塔140位于第一集油箱143的下方位置;也即是,通过将第一集油箱143内的物料引出并回流至抽余液塔140内,实现对抽余液塔140内物料温度的调节。

53.进一步地,抽余液顶部回流装置142也是用于控制塔内温度,抽余液塔140的顶部出料与抽余液顶部回流装置142连通,抽余液顶部回流装置142的出料口连通至抽余液塔140位于所述第一集油箱143的上方位置;具体来说,抽余液顶部回流装置142包括依次连通的第一空冷器、第一水冷器和抽余液塔140回流罐,第一空冷器的进料口与抽余液塔140的顶部出口连通,抽余液塔140回流罐的回流出口连通至抽余液塔140位于第一集油箱143的上方位置以控制塔顶温度。抽余液塔140的顶部排出的高温物料经抽余液顶部回流装置142进行冷却后再次回流至抽余液塔140内,可以有效降低抽余液塔140内的温度。

54.抽余液塔140回流罐还设置有外送出口,抽余液塔140回流罐的外送出口与脱附剂分馏塔160顶和脱附剂平衡罐170相连,另外抽余液塔140回流罐的温度及罐内脱附剂相态利用设置pdv压差控制阀自动平衡控制。

55.本技术中抽余液塔140的塔板数优选为60~70,更优选为65~68。并在特定位置设置第一集油箱143、抽余液侧线调节装置141及抽余液顶部回流装置142,并配套相应的灵敏板温度计、液位计、压力表设置,以调控提高脱附剂分离效率。

56.进一步地,抽余液塔140中的控制参数包括:塔顶压力为145~155kpa,塔顶温度为75~95℃,塔底温度为240~260℃,进料温度为110~130℃,侧线抽出温度为102~115℃,

异构烷烃处理量为8~24t/h。

57.(5)抽出液塔150。

58.本技术中,抽出液塔150的中部设置进料口,与吸附塔的抽出液出料口、抽出液混合闪蒸罐135相连接;抽出液塔150的底部设置有出料口,分别经抽出液塔150底部的泵送至正构烷烃分离装置180进行正构烷烃的再分离;抽出液塔150的外部设置有抽出液侧线调节装置151和抽出液顶部回流装置152。

59.其中,抽出液侧线调节装置151用于提高脱附剂和冲洗液的分离效率,降低了冲洗液被污染的可能性。本技术中,通过在抽出液塔150内中上部的位置设置有第二集油箱153,第二集油箱153由原设备的半封闭结构改为全封闭结构,第二集油箱153内收集的物料不会溢流,而是通过抽出液侧线调节装置151被人为引出强制回流。具体来说,抽出液侧线调节装置151包括依次连通的第二调节进料管154、第二调节泵155和第二调节出料管156,第二调节进料管154与第二集油箱153连通,第二调节出料管156连通至抽出液塔150位于第二集油箱153的下方位置;也即是,通过将第二集油箱153内的物料引出并回流至抽出液塔150内,实现对抽出液塔150内物料温度的调节。

60.进一步地,抽出液顶部回流装置152也是用于控制塔内温度,抽出液塔150的顶部出料与抽出液顶部回流装置152连通,抽出液顶部回流装置152的出料口连通至抽出液塔150位于第二集油箱153的上方位置;具体来说,抽出液顶部回流装置152包括依次连通的第二空冷器、第二水冷器和抽出液塔150回流罐,第二空冷器的进料口与抽出液塔150的顶部出口连通,抽出液塔150回流罐的回流出口连通至抽出液塔150位于第二集油箱153的上方位置以控制塔顶温度。抽出液塔150的顶部排出的高温物料经抽出液顶部回流装置152进行冷却后再次回流至抽出液塔150内,可以有效降低抽出液塔150内的温度。

61.抽出液塔150回流罐还设置有外送出口,抽出液塔150回流罐的外送出口与脱附剂平衡罐170相连,另外抽出液塔150回流罐的温度及罐内脱附剂相态利用设置pdv压差控制阀自动平衡控制。

62.本技术中抽出液塔150的塔板数优选为60~70,更优选为65~68。并在特定位置设置第一集油箱143、抽出液侧线调节装置151及抽出液顶部回流装置152,并配套相应的灵敏板温度计、液位计、压力表设置,以调控提高脱附剂分离效率。

63.优选地,抽出液塔150中的控制参数包括:塔顶压力为45~155kpa,塔顶温度为75~95℃,塔底温度为245~270℃,进料温度为175~205℃,侧线抽出控制温度为105~112℃,正构烷烃处理量为8~22t/h。

64.(6)脱附剂分馏塔160。

65.脱附剂分馏塔160的中部同时与第一调节出料管146的中部和第二调节出料管的中部连通进料,脱附剂分馏塔160的上部与抽余液塔140回流罐的外送出口连通,脱附剂分馏塔160的底部与分子筛吸附分离装置130形成冲洗液循环。

66.(7)脱附剂平衡罐170。

67.脱附剂平衡罐170的中部同时与抽余液塔140回流罐的外送出口和抽出液塔150回流罐的外送出口连通,脱附剂平衡罐170的底部与分子筛吸附分离装置130形成脱附剂循环。

68.(8)正构烷烃分离装置180。

69.请参阅图2,正构烷烃分离装置180的进料口与抽出液塔150的底部连通;正构烷烃分离装置180包括至少两个分离塔。

70.正构烷烃分离装置180包括第一正构烷烃分离塔181、第二正构烷烃分离塔182、第三正构烷烃分离塔183、第四正构烷烃分离塔184,用于正构烷烃精馏,分离出不同系列的液蜡。第一异构烷烃分离塔191的进料口与抽出液塔150底的塔釜出料口相连接,第一异构烷烃分离塔191的塔顶出料口输出轻质液体石蜡组分,塔底出料口输出重质液体石蜡产品。

71.第一正构烷烃分离塔181的塔顶出料口与第二正构烷烃分离塔182的进料口相连接,第二正构烷烃分离塔182用于将来自第一正构烷烃分离塔181的轻质液体石蜡组分进行进一步分离,第二正构烷烃分离塔182设置有塔顶出料口和塔底出料口,塔顶出料口输出产品单体蜡nc10,塔底出料口输出nc10-nc13组分进入第三正构烷烃分离塔183。第三正构烷烃分离塔183设置有塔顶出料口和塔底出料口,塔顶出料口输出nc10-nc12组分,塔底出料口输出nc12-nc13组分进入第四正构烷烃分离塔184。第四正构烷烃分离塔184设置有塔顶出料口和塔底出料口,塔顶出料口输出产品单体蜡nc12,塔底出料口输出nc12-nc13组分与第三正构烷烃分离塔183塔顶出料口输出nc10-nc12组分混合输出产出特定组成含量的轻质液体石蜡产品。

72.(9)异构烷烃分离装置190。

73.请参阅图3,异构烷烃分离装置190的进料口与抽余液塔140的底部连通,异构烷烃分离装置190包括至少两个分离塔。

74.异构烷烃分离装置190包括第一异构烷烃分离塔191和第二异构烷烃分离塔192,用于将异构烷烃精馏,分离出不同牌号的异构烷烃。第一异构烷烃分离塔191的进料口与抽余液塔140底的塔釜出料口相连接,第一异构烷烃分离塔191共设置有三个出料口,塔顶出料口输出ip40异构烷烃,塔中部输出ip60异构烷烃,塔底出料口输出重质异构烷烃。

75.第一异构烷烃分离塔191的塔底出料口与第二异构烷烃分离塔192的进料口相连接,第二异构烷烃分离塔192用于将来自第一异构烷烃分离塔191的重质异构烷烃进行进一步分离,第二异构烷烃分离塔192设置有塔顶出料口和塔底出料口,塔顶出料口输出ip80异构烷烃,塔底出料口输出ip95异构烷烃。

76.本实施例提供的一种提升抽出液塔和抽余液塔操控性能的系统100的工作原理是:

77.自脱重塔中段分离出的分子筛料经过进料/反应产物换热器、进料/导热油换热器换热到150~200℃,进入加氢缓冲罐,经加氢进料泵加压2.0~2.6mpa至后混合氢气后进入加氢脱芳反应器,反应产物经进料/反应产物换热器换热后进入汽提塔。汽提塔塔顶气经汽提塔顶冷凝器冷凝冷却后进入汽提塔顶回流罐。汽提塔采用全回流方式。

78.汽提塔出料由汽提塔的塔底泵加压后打入如图1中的所示的分子筛脱含氧化合物罐110中,进行在40~120℃、0.3~0.7mpa工况下全液相吸附含氧化合物及芳烃,吸附完成后输送至分子筛进料缓冲罐120。

79.分子筛进料缓冲罐120内脱芳脱含氧化合物的分子筛料,通过分子筛进料泵加压经换热器、精细过滤器、回转阀至吸附塔,第一吸附塔131和第二吸附塔132的进料和出料通过廻转阀133平衡控制,第一吸附塔131和第二吸附塔132内均填装有5a型分子筛,用于将煤间接液化得到的粗液蜡在温度170~190℃、压力2.2~2.6mpa、处理量在30~50t/h工况下

吸附分离,得到高纯度正构烷烃和脱附剂的抽出液和高纯度异构烷烃和脱附剂的抽余液。

80.由分子筛吸附分离装置130分离出的抽出液和抽余液分别由抽出液进料口、抽余液塔140进料口进入,抽出液塔150和抽余液塔140各自用于将抽出液和抽余液中的脱附剂进行分离,分别得到高纯度正、异构烷烃。

81.抽余液塔140的外部设置有抽余液侧线调节装置141和抽余液顶部回流装置142,通过抽余液侧线调节装置141将抽余液塔140内第一集油箱143内的物料强制引出并回流至抽余液塔140内,同时,还利用抽余液顶部回流装置142对顶部排出的物料进行冷却并回流,实现对抽余液塔140内温度的调节。

82.同样的,抽出液塔150的外部设置有抽出液侧线调节装置151和抽出液顶部回流装置152,通过抽出液侧线调节装置151将抽出液塔150内第二集油箱153内的物料强制引出并回流至抽出液塔150内,同时,还利用抽出液顶部回流装置152对顶部排出的物料进行冷却并回流,实现对抽出液塔150内温度的调节。

83.抽余液塔140和抽出液塔150的塔底设置有出料口,分离得到的正、异构烷烃从塔底出料口排出,各自进入正、异构烷烃再分离系统,从而得到对应系列产品。

84.综上所述,本发明实施例提供了一种提升抽出液塔和抽余液塔操控性能的系统100,其通过在抽余液塔140和抽出液塔150的外侧设置抽余液侧线调节装置141和抽余出液侧线调节装置,有利于提高脱附剂和冲洗液的分离效率,降低了冲洗液被污染的可能性,同时还可以与抽余液顶部回流装置142、抽出液顶部回流装置152配合实现抽余液塔140和抽出液塔150内温度的调节,使得正构烷烃nc10-15运行比例调控区间扩大为25%-75%,在保证了正、异构烷烃分离效率不低于98.5%的前提下,正、异构烷烃分离负荷具有更大的调控比例区间,同时也提高了脱附剂和冲洗液的分离及回收效率,异辛烷的损耗降低;并保障正异构产品纯度品质稳定99.9%,脱附剂回收再利用率升高,降低了脱附剂的损耗不大于5kg/h。实现了产品收率近100%和品质更优的经济效益。本技术实现了系统简易化、自动化、平稳化操控,从而具备实现按需调控最优生产经营比例负荷、降本增效及稳定系统操作的功能。本发明实施例可提升后续正、异构系列产品质量的稳定性和合格率及降低脱附剂损耗。增强了操作控制手段,大大降低核心工艺的操作难度,实现平稳简易化操作控制,同时提升的抽余液和抽出液塔150操作弹性和抗波动能力,为正、异构产品提升产能及产能比例调节奠定了基础。

85.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。