1.本发明涉及水下砂土地层静探技术领域,特别涉及深水静力触探深孔贯入装置。

背景技术:

2.在心有技术中,水下静力触探方式包括:海床式静力触探、自升式海洋平台静力触探,波浪补偿海洋静力触探,塔式平台海洋静力触探和深水钻探式海洋静力触探。

3.其中,海床式静力触探适应水深达50米以上,但由于静探贯入深度的增加,土层对静探探杆产生极大的侧壁摩阻力无法消除,触探深度远未达到多数项目设计要求。深水钻探式海洋静力触探能适应百米水深作业,且能完成百米以上的静探贯入,但设备需借用海洋石油勘探船进行施工,费用及其昂贵,人力极大,钻进和贯入不能同时进行,作业时间较长。

4.而其余3种适应水深在25米以内,但遇到风浪稍大时,作业平台受到风浪影响产生晃动,作业平台上的操作人员存在安全隐患,且无法适应水深25米以上的项目。

5.因此,如何在减少提供投入且作业安全的前提下,进一步提升静探水深和贯入深度增加,并实现波浪补偿成为本领域技术人员急需解决的技术问题。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明提供深水静力触探深孔贯入装置,实现的目的是达到水深100米以上,静力触探深度达100米以上,并能够能进行波浪补偿;水流造成施工船范围性位移或来回晃动,静探贯入不受影响,且操作安全简便,进一步提高工作效益,并降低劳动强度,进一步降低成本。

7.为实现上述目的,本发明公开了深水静力触探深孔贯入装置,包括贯入组合体框架;所述贯入组合体框架的下端设有探头;所述探头两侧设有扫孔装置;

8.所述贯入组合体框架内设有伸缩装置;所述伸缩装置驱动所述探头沿竖直方向往复运动,控制所述探头伸出或者缩回所述贯入组合体框架的下端;

9.所述贯入组合体框架内设有扫孔驱动装置;所述扫孔驱动装置驱动所述扫孔装置运转。

10.优选的,所述贯入组合体框架的下端设有四个所述扫孔装置;四个所述扫孔装置围绕所述探头均布。

11.优选的,所述扫孔装置为扫孔钻头或者扫孔轮;

12.所述扫孔驱动装置为液压马达、气动马达或者电动马达。

13.优选的,所述伸缩装置通过固定支架与所述贯入组合体框架的内壁固定。

14.优选的,所述伸缩装置是液压缸或者气压缸;

15.所述液压缸或者所述气压缸的活塞杆通过探杆与所述探头连接,驱动所述探头往复运动。

16.优选的,所述贯入组合体框架内设有冲吸液管;

17.所述冲吸液管的下端从所述贯入组合体框架的下端,所述探头的侧面伸出,用于抽出所述贯入组合体框架下方的泥浆,或者向所述贯入组合体框架下方喷射冲洗液。

18.更优选的,所述冲吸液管靠近下端的部分与正反气举循环气管连接;

19.所述正反气举循环气管包括气体喷出管和单向阀;

20.所述冲吸液管靠近下端的部分依次与所述单向阀和所述气体喷出管连接,形成所述气体喷出管向所述冲吸液管的单向导通。

21.优选的,所述贯入组合体框架的上端设有所述重力压载体。

22.更优选的,所述重力压载体呈柱状结构,设有一竖直的通孔;所述通孔用于设置所述冲吸液管,以及所述伸缩装置、所述扫孔驱动装置和所述探头的控制及信号线缆。

23.更优选的,所述重力压载体的上端通过2根以上钢丝绳索与水面施工船上的起重设备连接,由所述起重设备控制所述重力压载体和所述贯入组合体框架的入水深度;

24.每一所述钢丝绳索均设有拉力传感器;

25.当任一所述钢丝绳索承载的拉力与其余所述钢丝绳索不同,且超过临界值时,所述起重设备能够及时调整所述钢丝绳索的入水长度。

26.更优选的,所述重力压载体的上端通过钢管与水面施工船上的起重设备连接,由所述起重设备控制所述重力压载体和所述贯入组合体框架的入水深度。

27.本发明的有益效果:

28.本发明能够达到水深100米以上,静力触探深度达100米以上,并能够能进行波浪补偿;水流造成施工船范围性位移或来回晃动,静探贯入不受影响,且操作安全简便,进一步提高工作效益,并降低劳动强度,进一步降低成本。

29.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

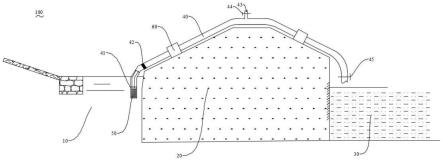

30.图1示出本发明一实施例的结构示意图。

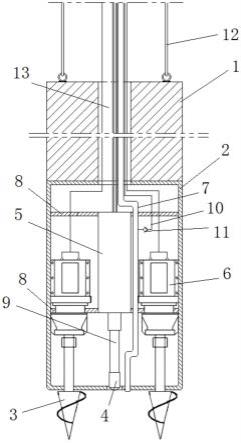

31.图2示出本发明一实施例探头伸出状态的结构示意图。

具体实施方式

32.实施例

33.如图1和图2所示,深水静力触探深孔贯入装置,包括贯入组合体框架2;所述贯入组合体框架2的下端设有探头4;所述探头4两侧设有扫孔装置3;

34.所述贯入组合体框架2内设有伸缩装置5;所述伸缩装置5驱动所述探头4沿竖直方向往复运动,控制所述探头4伸出或者缩回所述贯入组合体框架2的下端;

35.所述贯入组合体框架2内设有扫孔驱动装置6;所述扫孔驱动装置6驱动所述扫孔装置3运转。

36.本发明的工作原理如下:

37.伸缩装置5用于探头4贯入和起拨,如可以采用行程1300mm的单活塞杆液压油缸,单向活塞杆行程可根据需要进行调整。

38.多个扫孔装置3是用于持续进入岩土对岩土进行破土的钻具,采用四钻头或双扫

孔轮对应旋转进行破土,防止静探贯入组合体在钻进过程中出现左右位移。

39.贯入组合体框架2用于支撑重力压载体1、安装扫孔装置3和探头4,使贯入设备成为组合体。

40.本发明可以采用钢丝绳索12或钢管直接施放起吊静探贯入设备总成和钻进与贯入连环新技术,大大减少作业时间,遇到孔斜可采取来回吊放贯入设备总成至孔正,确保贯入质量,遇到砂石夹层探头无法贯入时,可直接采用扫孔钻头(扫孔轮)进行清障,静探贯入总成设备于钻孔底工作,风浪造成施工船舶上下浮动和晃动不影响贯入测试

41.在某些实施例中,贯入组合体框架2的下端设有四个扫孔装置3;四个扫孔装置3围绕探头4均布。

42.在某些实施例中,扫孔装置3为扫孔钻头或者扫孔轮;

43.扫孔驱动装置6为液压马达、气动马达或者电动马达。

44.在某些实施例中,伸缩装置5通过固定支架8与贯入组合体框架2的内壁固定。

45.在某些实施例中,伸缩装置5是液压缸或者气压缸;

46.液压缸或者气压缸的活塞杆通过探杆9与探头4连接,驱动探头4往复运动。

47.在某些实施例中,所述贯入组合体框架2内设有冲吸液管7;

48.冲吸液管7用于将扫孔装置3破碎后的渣土冲走或将破碎的渣土吸出。

49.所述冲吸液管7的下端从所述贯入组合体框架2的下端,所述探头4的侧面伸出,用于抽出所述贯入组合体框架2下方的泥浆,或者向所述贯入组合体框架2下方喷射冲洗液。

50.在某些实施例中,冲吸液管7靠近下端的部分与正反气举循环气管10连接;

51.正反气举循环气管10包括气体喷出管和单向阀11;

52.冲吸液管7靠近下端的部分依次与单向阀11和气体喷出管连接,形成气体喷出管向冲吸液管7的单向导通。

53.在某些实施例中,所述贯入组合体框架2的上端设有所述重力压载体1。

54.重力压载体1的设置可以进一步用于克服静探探头贯入到土层所产生的阻力,所需重量可以随需配置。

55.在某些实施例中,重力压载体1呈柱状结构,设有一竖直的通孔13;通孔13用于设置冲吸液管7,以及伸缩装置5、扫孔驱动装置6和探头4的控制及信号线缆。

56.在某些实施例中,重力压载体1的上端通过2根以上钢丝绳索12与水面施工船上的起重设备连接,由起重设备控制重力压载体1和贯入组合体框架2的入水深度;

57.每一钢丝绳索12均设有拉力传感器;

58.当任一钢丝绳索12承载的拉力与其余钢丝绳索12不同,且超过临界值时,起重设备能够及时调整钢丝绳索12的入水长度。

59.在实际应用中,可以采用液压起重绞车(吊车)钢丝绳索12直接将静探贯入总成设备施放至海床面进行贯入,施放水深可达100米以上,测试完成后直接将整套贯入设备吊出水面,施放回收设备速度快,操作简便且安全。

60.在某些实施例中,重力压载体1的上端通过钢管与水面施工船上的起重设备连接,由起重设备控制重力压载体1和贯入组合体框架2的入水深度。

61.用大口径钻杆或者钢管取代钢丝绳索12,也取代冲吸液管,大口径钻杆下端连接静探贯入设备总成,上部连接泥浆贯入旋转吊头,逐步利用大口径钻杆将静探贯入设备总

成安置至海床面,开始边钻进边贯入。

62.上述方案的优点是能实际准确观测贯入的实际深度,误差极小。缺点是施放安置静探贯入设备总成至海床面的时间较慢,需要逐根吊放大口径钻杆将静探贯入设备安置至海床面,且需要操作人员在船舶边缘操作工作台上操作,在遇到施工区域风浪稍大时,操作不稳定,存在安全隐患。静探贯入完成后,也需要将大口径钻杆逐吊起,逐根拆卸至静探贯入设备吊出水面。

63.在实际应用中,水面施工船要求足够满足海上操作所需的吨位,包括抗风浪等级。

64.起重设备需用双天滑轮,高度满足15米、液压绞车卷扬提升能力400kn,双钢丝绳索12上下提升,卷扬长度150米,

65.用于冲吸液管7的砂石泥浆泵,用于冲洗孔底和吸收孔底渣土,砂石泥浆泵有正循环和反循环功能;正反循环冲吸液管,用于输送泥浆,冲洗钻孔和吸取渣土。

66.冲吸液管7,以及伸缩装置5、扫孔驱动装置6和探头4的控制及信号线缆通过管缆绞盘控制伸出长度。

67.伸缩装置5、扫孔驱动装置6和液压脐带缆绞车工作的驱动动力可以采用液压驱动,通过高压液压输油管,输送扫孔钻头或扫孔轮驱动马达液压动力。

68.重力压载体1用于克服静探探头贯入到土层所产生阻力的装置。

69.液压起重绞车由钻塔垂直高度15米、双天滑轮双钢丝绳索12对静体贯入整体设备进行施放和起吊,钢丝绳索12施放长度150米,双钢丝绳索12使施放和起吊静体设备过程中,不出现设备不稳定旋转以及冲吸液管、液压管、探头线与起重钢丝缠绕现象。液压起重绞车可通过液压动力系统调压,对卷扬起吊提升力大小进行调整,静探贯入遇到软弱土层出现贯入设备总成自沉现象和施工船只受到风浪起伏较大时,达到阻止静探贯入设备自沉和风浪补偿作用。

70.液压起重绞车(吊车)上设有脐带缆绞车盘(脐带缆绞车盘也可分为各管、线路分盘绞车盘,置于施工船甲板上),脐带缆下部连接静探贯入设备组成,上部连接脐带缆绞车盘,脐带缆由冲吸液管、静探液压油缸高压输油管好探头缆线组成,供泥浆冲洗扫孔、静探机液压高压油缸、扫孔钻头(扫孔轮)驱动马达输送高压液压油,供静探机油缸贯入和扫孔钻头(扫孔轮)驱动马达工作。探头缆线为探头采集的数据输送的仪器之用。

71.重力压载体1由钢铁材料组成,形状可设置为长方柱体或圆柱体,重力压载体的长度可设置为叠加式,叠加的尺寸设置为20mm至1000mm或更大,直至满足压载量的要求,中间有直径120mm单孔,供冲吸液管、液压油管和探头缆线窜过之用。

72.重力压载体置于静探工作组合体框架顶端,起到压制静探贯入设备贯入时出现设备反弹作用,重力压载体的长度可根据贯入所需进行配置。

73.静探工作组合体由静探贯入液压油缸、扫孔钻头(扫孔轮),泥浆冲洗吸渣管、钻孔扫孔钻头(扫孔轮)驱动液压马达组成,组合体框架顶端连接重力压载体。钻孔经过装置在静探工作组合体最底端的扫孔钻头(扫孔轮)扫孔钻进,钻孔内的渣土通过泥浆冲洗吸渣管送出钻孔,静探设备到达到达贯入试验深度,静探贯入液压油缸的活塞杆受到操纵阀操作,将活塞杆向下顶出,装置在活塞杆顶端的探头随之被压人测试的土层中进行采集数据,采集数据行程为1米,采集完数据,油缸活塞杆回缩,将探头拨出试验完成的土层,钻孔扫孔钻头(扫孔轮)再次进行钻进至下一测试土层面,再进行静探贯入采集试验数据,以此反复,到

达到探贯入试验深度。冲洗扫孔钻头(扫孔轮)钻进面积稍大于静探贯入组合体外围面积。

74.高压大流量砂石泵总成,砂石泵动力采用电动机或内燃机动力,置于施工船只甲板,砂石泵有使泥浆正反循环功能,正循环能将钻孔内的砂土冲出钻孔,在遇到颗粒较粗的砂石层,正循环无法将砂石冲出钻孔时,启用反循环功能将砂石吸出钻孔。利用砂石泵的正反循环,能将钻孔内的泥浆进行回收,确保泥浆充足,使得钻进安全在正常作业。

75.本发明还提供深水静力触探深孔贯入装置的使用方法,步骤如下:

76.步骤1、施工船舶定位;

77.施工船舶到达需要静探的位置,按要求进行抛锚固,然后用定位系统进行准确定位;

78.步骤2、静探贯入操作;

79.施工船舶准确定位固定后,由液压绞车或者吊车通过钢丝绳索12或钢管将贯入装置吊入水下的待试验土层;

80.步骤2.1、通过伸缩装置5,将探头4贯入待试验土层;

81.步骤2.2、完成贯入后,即将探头4退出试验过的待试验土层,然后通过扫孔装置3扫孔,以及冲吸液管7抽出贯入组合体框架2下方的泥浆的方式,钻进至下一深度的待试验土层;

82.重复上述步骤2.1和步骤2.2,直至完成所有深度的待试验土层的试验;

83.步骤3、完成所有深度的待试验土层的试验后,通过液压绞车或者吊车将贯入装置吊出水面。

84.在实际应用中,通常按照如下具体流程行操作:

85.1、施工船舶定位

86.施工船舶到达静探大致孔位,进行按要求进行抛锚固定施工船舶,在用定位系统进行准确定位。

87.2、静探贯入操作

88.施工船舶准确定位固定后,由液压绞车或吊车通过钢丝绳索12或钢管将静探贯入设备总成直接吊入海(河)床面,操纵静探贯入油缸操纵阀,将探头压人土层1米,完成1米贯入,即将探头退出试验过的土层,然后打开扫孔钻头(扫孔轮)的液压驱动马达操纵阀和砂石泥浆泵,进行扫孔钻进至下一待试验土层面,再次打开静探贯入操纵阀,将探头贯入土层进行测试,完成测试后,再将探头回缩出测试过的土层面。测试,钻进,再测试,再钻进,以此反复。

89.3、扫孔钻头(扫孔轮)液压驱动马达和静探液压油缸进出供油分为单独供油,即分两组单独液压动力源,也可在静探贯入组合体框架内设置电磁换向阀来控制扫孔钻头(扫孔轮)液压驱动马达和静探液压油缸进行工作,确保钻进和贯入正常进行。

90.4、贯入设备总成贯入过程中的深度,采用钢丝测绳进行测量。探头贯入进尺,采用静探液压动力源的液压油箱油面升高或降低来测量探头贯入进尺,也可采用在静探贯入组合体框架内设置位移传感器进行。

91.5、静探测试完成后

92.静探贯入测试完成设计深度后,液压起重绞车将静探贯入设备总成由孔底直接提升出海面。

93.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。