1.本发明涉及桥梁基础施工围挡技术领域,具体涉及一种钢管与波形钢板组合吊箱围堰及施工方法。

背景技术:

2.波形钢板作为弥补目前普遍使用的混凝土结构缺陷的替代产品,是将4~12mm厚的板材通过波纹成型,得到的一种强度高、耐久性能强、施工工期短、经济性好的结构形式。现被广泛应用于桥涵、隧道、房建及地下公共区等结构。

3.传统的钢吊箱围堰主要有单壁钢吊箱、双壁钢吊箱两种形式,设计时根据桥位处水深、流速等设计要素进行选型,是目前大型桥梁深水基础施工主要采用的围挡结构形式。为了获得更可靠的承载力及良好的密封性,传统的钢吊箱需要投入大量的钢材,后期回收的量较小,施工经济性较差。另外,施工时多采用现场组拼下放的施工方法,传统的钢吊箱围堰型钢量大,型钢间的连接多,施工速度慢,会导致施工周期长,受环境因素的影响较大。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种钢管与波形钢板组合吊箱围堰及施工方法,通过波形钢壁板与钢管进行焊接形成强大的侧向阻水围挡,波形钢壁板与钢管在工厂统一加工制造,成型后转运至施工现场进行组拼下放,节约施工周期,同时布置波形钢板作为底板,波形钢板刚度大,可以减少型钢背楞,降低围堰的钢材投入量,节约施工成本。

5.本发明的技术方案在于:一种钢管与波形钢板组合吊箱围堰,所述底模系统包括型多个主承重梁、波形钢底板,所述主承重梁首尾固定连接成框架结构,所述波形钢底板设置在所述框架结构上方;所述侧板系统为箱型结构,包括沿所述箱型结构四周均匀分布的多个竖向设置的钢管,相邻所述钢管之间固定连接有波形钢壁板,所述钢管的轴线方向与所述波形钢壁板的波形横截面垂直,所述侧板系统箱型结构的内部设有用于支撑所述钢管和波形钢壁板的支撑组件。

6.所述波形钢壁板与所述钢管之间通过焊接固定,所述波形钢壁板与所述钢管之间焊接处设有加劲板。

7.所述波形钢壁板的厚度≥10mm,所述波形钢壁板的波长范围600~800mm,波高范围220~300mm。

8.所述波形钢底板的厚度≥5mm,所述波形钢底板的波长范围100~400mm,波高范围50~180mm。

9.所述框架结构中相对的两个主承重梁之间设有多个次承重梁、横向联系梁,所述次承重梁、横向联系梁成90

°

夹角设置,所述主承重梁上设有底板吊耳。

10.所述支撑组件包括多个内侧围檩和内支撑,所述的内侧围檩沿所述侧板系统箱型结构的内壁表面首尾固定连接,所述内支撑两端分别可拆卸连接于所述内侧围檩,所述内支撑与所述内侧围檩连接处下方设有围檩牛腿。

11.所述内侧围檩与所述波形钢壁板的接触处设有橡胶垫。

12.所述侧板系统外壁设置有多个外侧围檩,所述的外侧围檩沿所述侧板系统箱型结构的外壁表面首尾固定连接。

13.一种钢管与波形钢板组合吊箱围堰的施工方法,包括如下步骤:s1:利用钻孔平台完成桩基础施工后,拆除部分钻孔平台,利用汽车吊组拼围堰拼装平台,搭建临时拼装支架,拼装围堰底模系统,包括主承重梁、次承重梁、横向联系梁、波形钢底板以及用于悬吊的底板吊耳;s2:待围堰底模系统拼装完成后,组拼第一节围堰侧板系统,采用工厂加工后运至现场组拼,接长用于下放围堰的钢护筒,安装围堰的下放系统以及第一层内侧围檩、内支撑;s3:下放首节围堰至合适位置后,利用侧板系统上的法兰进行第二节拼装,同样采取先集中在工厂加工后现场组拼的施工方法,安装第二层内侧围檩、内支撑;s4: 待第二节侧板系统拼装完成后,下放至围堰设计标高,安装围堰悬吊系统,拆除下放系统,浇筑水下封底混凝土,浇筑过程中应时刻关注围堰内外的水头差,利用抽水装置、连通管保证围堰内外水头一致;s5: 待封底混凝土强度满足要求后,进行围堰内抽水并拆悬吊系统,割除钢护筒至设计标高,进行桩基检测,合格后进行承台施工。

14.本发明的技术效果在于:1.本发明钢管与波形钢壁板主要组成钢吊箱围堰的侧板系统,由钢管作为“骨架”,波形钢壁板作为承力面,根据围堰的具体尺寸调整钢管、波形钢壁板组件的长度,形成侧板系统标准件,在工厂统一加工制造,成型后转运至施工现场进行组拼下放,节约施工周期;2.本发明采用钢管与波形钢板组合结构,通过引用波形钢板,减少了与钢管之间的连接数量,使其具有较快的施工速度,在满足侧向刚度的条件下,充分发挥波形钢板强度高、耐久性能强、施工工期短、经济性好的特点;3.本发明钢管与波形钢壁板组成的侧板系统可以根据水位进行高度调整,竖向通过法兰进行连接,加快施工进度;4.本发明底模系统主要由主承重梁、波形钢底板组成,主承重梁作为主要受力构件,在围堰下放时承受整个围堰的重量,波形钢底板主要作为封底混凝土浇筑时的模板,波形钢底板刚度大,在满足正常使用的前提下,可以减少承重型钢的使用量。

15.以下将结合附图进行进一步的说明。

附图说明

16.图1为本发明实施例一种钢管与波形钢板组合吊箱围堰的结构立面示意图。

17.图2为本发明实施例一种钢管与波形钢板组合吊箱围堰的结构俯视示意图。

18.图3为本发明实施例一种钢管与波形钢板组合吊箱围堰的底部平面结构示意图。

19.图4为本发明实施例一种钢管与波形钢板组合吊箱围堰的侧板标准节示意图。

20.图5为本发明实施例拼装围堰底模系统施工示意图。

21.图6为本发明实施例第一节围堰侧板系统施工示意图。

22.图7为本发明实施例第二节侧板系统施工示意图。

23.图8为本发明实施例安装围堰悬吊系统施工示意图。

24.图9为本发明实施例割除钢护筒施工示意图。

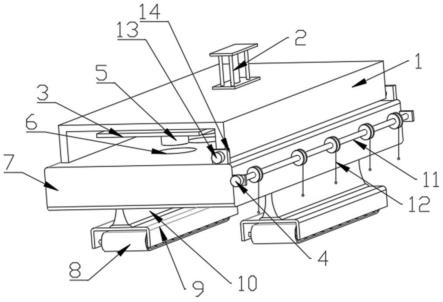

25.图10为本发明实施例一种钢管与波形钢板组合吊箱围堰的三维结构示意图。

26.附图标记: 1—钢管、101—加劲板、2—波形钢壁板、201—橡胶垫、3—内侧围檩、4—内支撑、5—外侧围檩、6—围檩牛腿、7—封底混凝土、8—波形钢底板、9—主承重梁、10—次承重梁、11—横向联系梁、12—底板吊耳、13—临时拼装支架、14—下放系统、15—法兰连接、16—钢护筒、17—悬吊系统。

具体实施方式

27.实施例1如图1~图3、图10所示,一种钢管与波形钢板组合吊箱围堰,包括底模系统和连接在所述底模系统上部的侧板系统,其中:所述底模系统包括型多个主承重梁9、波形钢底板8,所述主承重梁9首尾固定连接成框架结构,所述波形钢底板8设置在所述框架结构上方;所述侧板系统为箱型结构,包括沿所述箱型结构四周均匀分布的多个竖向设置的钢管1,相邻所述钢管1之间固定连接有波形钢壁板2,所述钢管1的轴线方向与所述波形钢壁板2的波形横截面垂直,所述侧板系统箱型结构的内部设有用于支撑所述钢管1和波形钢壁板2的支撑组件。

28.实际使用过程中,本发明通过波形钢壁板2与钢管1形成强大的侧向阻水围挡,钢管1的轴线方向与所述波形钢壁板2的波形横截面垂直,便于波形钢壁板2与钢管1快速连接,同时波形钢壁板面可以更好的承受水平方向的冲击力,保证围堰的结构稳定性,波形钢壁板2与钢管1可在工厂统一加工制造,成型后转运至施工现场进行组拼下放,节约施工周期,同时布置波形钢板8作为底板,波形钢板刚度大,可以减少型钢背楞,降低围堰的钢材投入量,节约施工成本。

29.实施例2优选的,在实施例1的基础上,本实施例中,如图4所示,所述波形钢壁板2与所述钢管1之间通过焊接固定,所述波形钢壁板2与所述钢管1之间焊接处设有加劲板101。

30.实际使用过程中,本发明所述波形钢壁板2与所述钢管1之间通过焊接固定,所述波形钢壁板2与所述钢管1之间焊接处设有加劲板101,保证了波形钢壁板2与钢管1的连接强度。

31.实施例3优选的,在实施例1的基础上,本实施例中,所述波形钢壁板2的厚度≥10mm,所述波形钢壁板2的波长范围600~800mm,波高范围220~300mm。

32.实际使用过程中,本发明侧板系统由波形钢壁板作为承力面,通过引用波形钢板,所述波形钢壁板2的厚度≥10mm,所述波形钢壁板2的波长范围600~800mm,波高范围220~300mm,减少了与钢管之间的连接数量,使其具有较快的施工速度,在满足侧向刚度的条件下,充分发挥波形钢板强度高、耐久性能强、施工工期短、经济性好的特点。

33.实施例4优选的,在实施例1的基础上,本实施例中,所述波形钢底板8的厚度≥5mm,所述波形钢壁板2的波长范围100~400mm,波高范围50~180mm。

34.实际使用过程中,本发明波形钢底板主要作为封底混凝土浇筑时的模板,所述波形钢底板8的厚度≥5mm,所述波形钢壁板2的波长范围100~400mm,波高范围50~180mm,波

形钢底板刚度大,在满足正常使用的前提下,可以减少承重型钢的使用量。

35.实施例5优选的,在实施例1的基础上,本实施例中,所述框架结构中相对的两个主承重梁9之间设有多个次承重梁10、横向联系梁11,所述次承重梁10、横向联系梁11成90

°

夹角设置,所述主承重梁9上设有底板吊耳12。

36.实际使用过程中,本发明底板系统主要由主承重梁9、波形钢底板8组成,所述主承重梁9之间设有多个次承重梁10、横向联系梁11,所述次承重梁10、横向联系梁11成90

°

夹角设置,在围堰下放施工阶段,主承重梁9型钢作为主要承力构件,次承重梁10、横向联系梁11的加入保证了底板系统有足够的强度、刚度。

37.实施例6优选的,在实施例1的基础上,本实施例中,所述支撑组件包括多个内侧围檩3和内支撑4,所述的内侧围檩3沿所述侧板系统箱型结构的内壁表面首尾固定连接,所述内支撑4两端分别可拆卸连接于所述内侧围檩3,所述内支撑4与所述内侧围檩3连接处下方设有围檩牛腿6。

38.实际使用过程中,本发明所述侧板系统中的内侧围檩3的围檩型钢与波形钢壁板2、钢管1紧密贴合,增加整体的侧向刚度,保证围堰在侧向水压力作用下变形满足要求,所述内支撑4与所述内侧围檩3连接处下方设有围檩牛腿6,进一步提高支撑效果,增强稳定性。

39.实施例7优选的,在实施例1的基础上,本实施例中,如图4所示,所述内侧围檩3与所述波形钢壁板2的接触处设有橡胶垫201。

40.实际使用过程中,本发明所述内侧围檩3与波形钢壁板4的接触处设置橡胶垫201,因为波形钢壁板4在波峰处与内侧围檩3型钢接触,为点接触,在接触位置设置橡胶垫,增大接触面积,保护波形钢壁板,保证波形钢壁板不出现局部失稳。

41.实施例8优选的,在实施例1的基础上,本实施例中,所述侧板系统外壁设置有多个外侧围檩5,所述的外侧围檩5沿所述侧板系统箱型结构的外壁表面首尾固定连接。

42.实际使用过程中,本发明所述侧板系统外壁设置有外侧围檩5,提高侧板系统的稳定性。

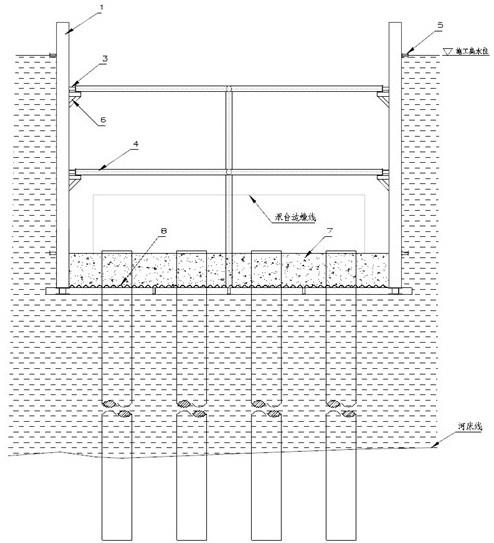

43.实施例9一种钢管与波形钢板组合吊箱围堰的施工方法,包括如下步骤:s1:如图5所示,利用钻孔平台完成桩基础施工后,拆除部分钻孔平台,利用汽车吊组拼围堰拼装平台,搭建临时拼装支架13,拼装围堰底模系统,包括主承重梁9、次承重梁10、横向联系梁11、波形钢底板8以及用于悬吊的底板吊耳12;s2:如图6所示,待围堰底模系统拼装完成后,组拼第一节围堰侧板系统,采用工厂加工后运至现场组拼,接长用于下放围堰的钢护筒16,安装围堰的下放系统14以及第一层内侧围檩3、内支撑4;s3:如图7所示,下放首节围堰至合适位置后,利用侧板系统上的法兰15进行第二节拼装,同样采取先集中在工厂加工后现场组拼的施工方法,安装第二层内侧围檩3、内支

撑4;s4: 如图8所示,待第二节侧板系统拼装完成后,下放至围堰设计标高,安装围堰悬吊系统17,拆除下放系统14,浇筑水下封底混凝土7,浇筑过程中应时刻关注围堰内外的水头差,利用抽水装置、连通管保证围堰内外水头一致;s5: 如图9所示,待封底混凝土7强度满足要求后,进行围堰内抽水并拆悬吊系统17,割除钢护筒16至设计标高,进行桩基检测,合格后进行承台施工。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。