1.本发明是关于一种导热元件,特别是一种热管。

背景技术:

2.热管是一种两端密封且中空的金属管体,其封闭腔室容纳有液体工质,还设有毛细结构。其作动机制为,液相工质于蒸发段吸热汽化成汽相工质,并在封闭腔体内产生局部高压,驱使汽相工质高速流向冷凝段,汽相工质于冷凝段受冷放热凝结成液相工质后,藉由毛细结构回流至蒸发段,这样完成一个闭合循环。也就是说,热管藉由封闭腔体内液体工质液汽二相变化的循环往复,使热管呈现快速均温的特性从而达到传热的目的。

3.热管的应用范围相当广泛,早期运用于航天领域,现今已普及运用于各式热交换器、冷却器等,更是现今电子产品散热装置中最普遍应用的高效导热元件。在热流密度急剧增加、散热空间日益狭小等苛刻条件下,热管传热功率的提高已是刻不容缓;在热管几何尺寸和液体工质不变的情况下,热管的传热功率主要由毛细结构决定,因而如何对毛细结构和其布置进行改进和优化以提升热管的传热功率,是本发明所要解决的关键问题。

技术实现要素:

4.本发明为提升热管的传热功率,特提出一种热管,其中,包括:

5.一管体,其内壁的周向均匀布设多个沟槽结构,所述沟槽结构沿所述管体的轴向设置并横贯所述管体的长度方向上的整个内壁面;所述管体上设置有蒸发段及冷凝段,通过所述沟槽结构减小液体工质在所述热管中的回流阻力;

6.一第一毛细芯,附着于所述蒸发段的所述沟槽结构上,于所述蒸发段将所述液体工质蒸发汽化形成蒸汽。

7.上述的热管,其中,所述管体与所述沟槽结构为一体成型。

8.上述的热管,其中,还包括一第二毛细芯,附着于所述冷凝段的所述沟槽结构上;所述第二毛细芯与所述第一毛细芯连通,于所述冷凝段将冷凝后的工质液体回流到所述蒸发段。

9.上述的热管,其中,所述第二毛细芯的厚度大于所述第一毛细芯的厚度。

10.上述的热管,其中,所述蒸发段和所述冷凝段之间还设有传输段;还包括一第三毛细芯,附着于所述传输段的所述沟槽结构上;所述第三毛细芯与所述第一毛细芯连通,于所述传输段将冷凝后的工质液体输送到所述蒸发段。

11.上述的热管,其中,所述第三毛细芯的厚度大于所述第一毛细芯的厚度。

12.上述的热管,其中,还包括一第四毛细芯,附着于所述冷凝段的周向上的上半部分的所述沟槽结构上,其位于所述管体内部的外露面为一平面;所述第四毛细芯与所述第一毛细芯连通,于所述冷凝段将冷凝后的工质液体回流到所述蒸发段。

13.上述的热管,其中,所述第四毛细芯的厚度大于所述第一毛细芯的厚度。

14.上述的热管,其中,所述第四毛细芯还在周向上附着于所述第一毛细芯的上半部

分。

15.上述的热管,其中,每一所述沟槽结构的截面形状可为三角形、矩形或梯形中的一种。

16.上述的热管,其中,所述管体的截面形状可为圆形、椭圆形、矩形、扁平形或多边形中的一种。

17.上述的热管,其中,所述管体的外形可为等截面或变截面中的一种。

18.上述的热管,其中,所述管体的整体形状可为直管型或弯管型中的一种。

19.本发明相对于现有技术其功效在于:本发明的热管的蒸发段管体内壁开设的沟槽结构,可使附着其上的毛细芯内的液体工质的蒸发表面积增大,使毛细芯的毛细力更大;由金属粉末或金属编织网烧结而成的毛细芯,具有非常小的毛细半径r

eff

,使毛细芯的毛细力更强,同时因沟槽结构具有较高的渗透率k,可使工质液体回流的阻力减小,使冷凝后的工质液体可快速回流至蒸发段;本发明解决了单一类型毛细结构的热管的毛细力与工质液体回流阻力之间的矛盾,提高热管的传热功率;本发明具有良好的工艺重复性及可靠性,制造简单,价格便宜。

20.以上关于本发明内容的说明及以下实施方式的说明是用以示范与解释本发明的原理,并且提供本发明的专利申请范围更进一步的解释。

附图说明

21.图1为根据本发明第一实施例所述的热管的剖面示意图;

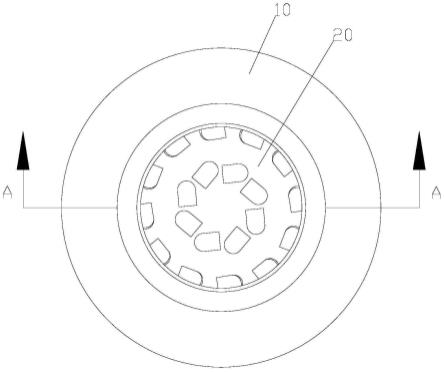

22.图2为沿图1的2-2割面线所绘示的剖面示意图;

23.图3为沿图1的3-3割面线所绘示的剖面示意图;

24.图4为根据本发明第二实施例所述的热管的剖面示意图;

25.图5为沿图4的5-5割面线所绘示的剖面示意图;

26.图6为沿图4的6-6割面线所绘示的剖面示意图;

27.图7为根据本发明第三实施例所述的热管的剖面示意图;

28.图8为沿图7的8-8割面线所绘示的剖面示意图;

29.图9为沿图7的9-9割面线所绘示的剖面示意图;

30.图10为沿图7的11-11割面线所绘示的剖面示意图;

31.图11为根据本发明第四实施例所述的热管的剖面示意图;

32.图12为沿图11的12-12割面线所绘示的剖面示意图;

33.图13为沿图11的13-13割面线所绘示的剖面示意图;

34.图14为根据本发明第五实施例所述的热管的剖面示意图;

35.图15为沿图14的15-15割面线所绘示的剖面示意图;

36.图16为沿图14的16-16割面线所绘示的剖面示意图。

37.其中,附图标记:

38.10、10a、10b、10c、10d...热管

39.100、100a、100b、100c、100d...管体

40.101、101a、101b、101c、101d...沟槽结构

41.110、110a、110b、110c、110d...蒸发段

42.120、120a、120b、120c、120d...冷凝段

43.130b...传输段

44.200、200a、200b、200c、200d...蒸发段端盖

45.300、300a、300b、300c、300d...冷凝段端盖

46.400、400a、400b、400c、400d...第一毛细芯

47.500a...第二毛细芯

48.600b...第三毛细芯

49.700c、700d...第四毛细芯

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

52.关于本文中所使用的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本创作。

53.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

54.关于本文中所使用的“及/或”,包括所述事物的任一或全部组合。

55.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

56.某些用以描述本技术的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本技术的描述上额外的引导。

57.本发明是基于热管传热功率的基本原理,对热管的结构进行改进和优化,以实现热管传热功率的提升。

58.热管的最大传热功率用q

max

表示,可由下列公式进行理论计算:

[0059][0060]

以上公式中,

[0061]

代表液体工质的流体性质;其中,ρ:液体密度,h

fg

:蒸发潜热,σ:表面张力,μ:液体黏滞系数;

[0062]

代表热管的几何尺寸;其中,aw:热管截面积,l

eff

:热管有效长度;

[0063]

代表毛细结构的性质;其中,k:渗透率,r

eff

:毛细半径,θe:接触角。

[0064]

由上述公式可知,在热管几何尺寸和液体工质不变的情况下,热管的传热功率主要由毛细结构决定;在渗透率k值越大、毛细半径r

eff

值越小的情况下,热管的最大传热功率q

max

越高。因而,本发明主要从渗透率k值和毛细半径r

eff

值上着手进行研究。

[0065]

常用的毛细结构主要有沟槽型、烧结型和编织网型等。在毛细结构的选择上,从要求提供最大传热功率的观点出发,毛细结构应具有非常小的毛细半径r

eff

,以使其具有足够大的毛细力,同时应具有较高的渗透率k,以减少回流液体的流动阻力。

[0066]

单一类型的毛细结构往往不能同时兼顾毛细力和渗透率。沟槽型毛细结构利用沟槽内工质液体弯月面半径变化而产生毛细力,虽然毛细力较小但其具有较高的渗透率k,液体回流阻力很小,可达到较高的轴向传热能力;烧结型和编织网型毛细结构,其毛细半径r

eff

较小,因而具有较大的毛细力、传热量较大,但渗透率k值低,液体回流阻力大,而且毛细力提高的同时会增大液体回流的阻力。

[0067]

为此本发明特别提出一种能兼顾毛细力和渗透率的复合式毛细结构的热管,旨在获得较大的毛细力和较高的轴向传热能力以提升热管的传热功率。该热管基本上把毛细结构分成两部分,一部分起毛细芯进行抽吸,通过所述沟槽结构提供液体工质在热管中的回流通道,从而在减小液体工质在热管中的回流阻力的同时以提升热管的传热功率。

[0068]

实施例一:

[0069]

请参阅图1至图3。图1为根据本发明第一实施例所述的热管的剖面示意图;图2为沿图1的2-2割面线所绘示的剖面示意图;图3为沿图1的3-3割面线所绘示的剖面示意图。如图1至图3所示,本发明的热管10包含管体100、蒸发段端盖200、冷凝段端盖300和第一毛细芯400;管体100的内壁的轴向均匀布设多个沟槽结构101,沟槽结构101沿管体100的轴向设置并横贯管体100的长度方向上的整个内壁面,,通过沟槽结构101减小热管10中的液体工质的回流阻力,管体100与沟槽结构101为一体成型;管体100上设置有蒸发段110及冷凝段120;二端盖,即蒸发段端盖200和冷凝段端盖300,分别位于管体100的两端,用以封闭管体100;一第一毛细芯400,其由金属粉末通过高温烧结的方式等厚度均匀地附着于蒸发段110的沟槽结构101上,于蒸发段110将液体工质蒸发汽化形成蒸汽;冷凝段120的沟槽结构101于冷凝段120将冷凝后的工质液体回流到蒸发段110。

[0070]

图1中虚线箭头的方向为工质蒸汽的流动方向,以下结合图1具体说明热管10的工作过程。蒸发段110吸收来自热源的热量后,将液体工质汽化为蒸汽,产生局部高压,蒸汽在压力的作用下沿中心通道向冷凝段120流动,当蒸汽在冷凝段120受冷凝结为液体后,蒸汽释放出汽化潜能,从而将热量传向冷凝段120,冷凝后的工质液体通过冷凝段120的沟槽结构101回流至蒸发段110。如此循环不已,将蒸发段110吸收的来自热源的热量源源不断地传送至冷凝段120,使热管10呈现快速均温的特性从而达到传热的目的。

[0071]

本实施例一在蒸发段110的沟槽结构101上复合第一毛细芯400,沟槽结构101使浸润于第一毛细芯400内的液体工质的蒸发表面积增大,可使第一毛细芯400的毛细力更大,由金属粉末烧结而成的第一毛细芯400具有非常小的毛细半径r

eff

,使其毛细力更强;同时因沟槽结构101具有较高的渗透率k,可使工质液体回流的阻力减小,使冷凝后的工质液体快速回流至整个蒸发段110;本实施例一在冷凝段120采用沟槽结构101,沟槽结构101的渗

透率k值大,使得工质液体回流速度快;因而本实施例一使热管10的最大传热功率q

max

得以提升。

[0072]

本实施例一因在冷凝段120仅采用沟槽结构101,冷凝后的工质液体在重力作用下会更好地回流至蒸发段110,更适宜用于热管10处于冷凝段120在上的工作状态,即当热管10处于蒸发段110在上的抗重力工作状态时并不能完全发挥其回流速度的优势;但本实施例一非常适用于空间的零重力条件,广泛用于空间飞行器。

[0073]

实施例二:

[0074]

请参阅图4至图6。图4为根据本发明第二实施例所述的热管的剖面示意图;图5为沿图4的5-5割面线所绘示的剖面示意图;图6为沿图4的6-6割面线所绘示的剖面示意图。如图4至图6所示,本发明的热管10a包含管体100a、蒸发段端盖200a、冷凝段端盖300a、第一毛细芯400a和第二毛细芯500a;管体100a的内壁的轴向均匀布设多个沟槽结构101a,沟槽结构101a沿管体100a的轴向设置并横贯管体100a的长度方向上的整个内壁面,管体100a与沟槽结构101a为一体成型;管体100a上设置有蒸发段110a及冷凝段120a;二端盖,即蒸发段端盖200a和冷凝段端盖300a,分别位于管体100a的两端,用以封闭管体100a;一第一毛细芯400a,其由金属粉末通过高温烧结的方式等厚度均匀地附着于蒸发段110a的沟槽结构101a上,于蒸发段110a将液体工质蒸发汽化形成蒸汽;一第二毛细芯500a,其由金属粉末通过高温烧结的方式等厚度均匀地附着于冷凝段120a的沟槽结构101a上,第二毛细芯500a与第一毛细芯400a连通,于冷凝段120a将冷凝后的工质液体回流到蒸发段110a;第二毛细芯500a的厚度大于第一毛细芯400a的厚度。

[0075]

图4中虚线箭头的方向为工质蒸汽的流动方向,以下结合图4具体说明热管10a的工作过程。蒸发段110a吸收来自热源的热量后,将液体工质汽化为蒸汽,产生局部高压,蒸汽在压力的作用下沿中心通道向冷凝段120a流动,当蒸汽在冷凝段120a受冷凝结为液体后,蒸汽释放出汽化潜能,从而将热量传向冷凝段120a,冷凝后的工质液体经第二毛细芯500a和沟槽结构101a回流至蒸发段110a。如此循环不已,将蒸发段110a吸收的来自热源的热量源源不断地传送至冷凝段120a,使热管10a呈现快速均温的特性从而达到传热的目的。

[0076]

本实施例二在蒸发段110a的沟槽结构101a上复合第一毛细芯400a,沟槽结构101a使浸润于第一毛细芯400a内的液体工质的蒸发表面积增大,可使第一毛细芯400a的毛细力更大,由金属粉末烧结而成的第一毛细芯400a具有非常小的毛细半径r

eff

,使其毛细力更强;同时因沟槽结构101a具有较高的渗透率k,可使工质液体回流的阻力减小,使其快速回流至整个蒸发段110a;本实施例二在冷凝段120a的沟槽结构101a上复合第二毛细芯500a,沟槽结构101a和第二毛细芯500a均作为工质液体回流的通道,沟槽结构101a的渗透率k值大,使得工质液体回流速度快;因而本实施例二使热管10a的最大传热功率q

max

得以提升。

[0077]

本实施例二因在冷凝段120a的沟槽结构101a上复合第二毛细芯500a,即使热管10a处于蒸发段110a在上的抗重力工作状态时,因第二毛细芯500a的厚度大于第一毛细芯400a的厚度,热管10a的冷凝段120a的工质液体的回流速度会增加,热管10a的蒸发段110a的蒸发速度会随之加快,这样兼顾热管10a的回流速度与传热能力。本实施例二在热管10a处于蒸发段110a在上的抗重力工作状态时更具优势。

[0078]

实施例三:

[0079]

请参阅图7至图10。图7为根据本发明第三实施例所述的热管的剖面示意图;图8为

沿图7的8-8割面线所绘示的剖面示意图;图9为沿图7的9-9割面线所绘示的剖面示意图;图10为沿图7的11-11割面线所绘示的剖面示意图。如图7至图10所示,本发明的热管10b包含管体100b、蒸发段端盖200b、冷凝段端盖300b、第一毛细芯400b和第三毛细芯600b;管体100b的内壁的轴向均匀布设多个沟槽结构101b,沟槽结构101b沿管体100b的轴向设置并横贯管体100b的长度方向上的整个内壁面,管体100b与沟槽结构101b为一体成型;管体100b上依次设置有蒸发段110b、传输段130b和冷凝段120b;二端盖,即蒸发段端盖200b和冷凝段端盖300b,分别位于管体100b的两端,用以封闭管体100b;一第一毛细芯400b,其由金属粉末通过高温烧结的方式等厚度均匀地附着于蒸发段110b的沟槽结构101b上,于蒸发段110b将液体工质蒸发汽化形成蒸汽;一第三毛细芯600b,其由金属粉末通过高温烧结的方式等厚度均匀地附着于传输段130b的沟槽结构101b上,第三毛细芯600b与第一毛细芯400b连通,于传输段130b将冷凝后的工质液体输送到蒸发段110b;冷凝段120b的沟槽结构101b于冷凝段120b将冷凝后的工质液体经传输段130b回流到蒸发段110b;第三毛细芯600b的厚度大于第一毛细芯400b的厚度。

[0080]

图7中虚线箭头的方向为工质蒸汽的流动方向,以下结合图7具体说明热管10b的工作过程。蒸发段110b吸收来自热源的热量后,将液体工质汽化为蒸汽,产生局部高压,蒸汽在压力的作用下沿中心通道经传输段130b向冷凝段120b流动,当蒸汽在冷凝段120b受冷凝结为液体后,蒸汽释放出汽化潜能,从而将热量传向冷凝段120b,冷凝后的工质液体通过沟槽结构101b经第三毛细芯600b回流至蒸发段110b。如此循环不已,将蒸发段110b吸收的来自热源的热量源源不断地传送至冷凝段120b,使热管10b呈现快速均温的特性从而达到传热的目的。

[0081]

本实施例三在蒸发段110b的沟槽结构101b上复合第一毛细芯400b,沟槽结构101b使浸润于第一毛细芯400b内的液体工质的蒸发表面积增大,可使第一毛细芯400b的毛细力更大,由金属粉末烧结而成的第一毛细芯400b具有非常小的毛细半径r

eff

,使其毛细力更强;同时因沟槽结构101b具有较高的渗透率k,可使工质液体回流的阻力减小,使其快速回流至整个蒸发段110b;本实施例三在传输段130b的沟槽结构101b上复合第三毛细芯600b,在冷凝段120b采用沟槽结构101b,沟槽结构101b和第三毛细芯600b均作为工质液体回流的通道,沟槽结构101b的渗透率k值大,使得工质液体回流速度快;因而本实施例三使热管10b的最大传热功率q

max

得以提升。

[0082]

本实施例三因在冷凝段120b仅采用沟槽结构101b,冷凝后的工质液体在重力作用下会更好地通过沟槽结构101b和第三毛细芯600b回流至蒸发段110b,更适宜用于热管10b处于冷凝段120b在上的工作状态,即当热管10b处于蒸发段110b在上的抗重力工作状态时并不能完全发挥其回流速度的优势;但本实施例三非常适用于空间的零重力条件,广泛用于空间飞行器。因第三毛细芯600b的厚度大于第一毛细芯400b的厚度,热管10b的冷凝段120b的工质液体的回流速度会增加,热管10b的蒸发段110b的蒸发速度会随之加快,这样兼顾热管10b的回流速度与传热能力。

[0083]

实施例四:

[0084]

请参阅图11至图13。图11为根据本发明第四实施例所述的热管的剖面示意图;图12为沿图11的12-12割面线所绘示的剖面示意图;图13为沿图11的13-13割面线所绘示的剖面示意图。如图11至图13所示,本发明的热管10c包含管体100c、蒸发段端盖110c、冷凝段端

盖120c、第一毛细芯400c和第四毛细芯700c;管体100c的内壁的轴向均匀布设多个沟槽结构101c,沟槽结构101c沿管体100c的轴向设置并横贯管体100c的长度方向上的整个内壁面,管体100c与沟槽结构101c为一体成型;管体100c上设置有蒸发段110c及冷凝段120c;二端盖,即蒸发段端盖200c和冷凝段端盖300c,分别位于管体100c的两端,用以封闭管体100c;一第一毛细芯400c,其由金属粉末通过高温烧结的方式等厚度均匀地附着于蒸发段110c的沟槽结构101c上,于蒸发段110c将液体工质蒸发汽化形成蒸汽;一第四毛细芯700c,其由金属粉末或金属编织网通过高温烧结的方式附着于冷凝段120c的周向上的上半部分的沟槽结构101c上,其位于管体100c内部的外露面为一平面;第四毛细芯700c与第一毛细芯400c连通,将冷凝后的工质液体回流到蒸发段110c;第四毛细芯700c的厚度大于第一毛细芯400c的厚度。

[0085]

图11中虚线箭头的方向为工质蒸汽的流动方向,以下结合图11具体说明热管10c的工作过程。蒸发段110c吸收来自热源的热量后,将液体工质汽化为蒸汽,产生局部高压,蒸汽在压力的作用下沿中心通道向冷凝段120c流动,当蒸汽在冷凝段120c受冷凝结为液体后,蒸汽释放出汽化潜能,从而将热量传向冷凝段120c,冷凝后的工质液体通过第四毛细芯700c和沟槽结构101c回流至蒸发段110c。如此循环不已,将蒸发段110c吸收的来自热源的热量源源不断地传送至冷凝段120c,使热管10c呈现快速均温的特性从而达到传热的目的。

[0086]

本实施例四在蒸发段110c的沟槽结构101c上复合第一毛细芯400c,沟槽结构101c使浸润于第一毛细芯400c内的液体工质的蒸发表面积增大,可使第一毛细芯400c的毛细力更大,由金属粉末烧结而成的第一毛细芯400c具有非常小的毛细半径r

eff

,使其毛细力更强;同时因沟槽结构101c具有较高的渗透率k,可使工质液体回流的阻力减小,使其快速回流至整个蒸发段110c;本实施例四在冷凝段120c的沟槽结构101c上复合第四毛细芯700c,沟槽结构101c和第四毛细芯700c均作为工质液体回流的通道,沟槽结构101c的渗透率k值大,使得工质液体回流速度快;因而本实施例四使热管10c的最大传热功率q

max

得以提升。

[0087]

本实施例四因在冷凝段120c的沟槽结构101c上复合第四毛细芯700c,即使热管10c处于蒸发段110c在上的抗重力工作状态时,因第四毛细芯700c的厚度大于第一毛细芯400c的厚度,热管10c的冷凝段120c的工质液体的回流速度会增加,热管10c的蒸发段110c的蒸发速度会随之加快,这样兼顾热管10c的回流速度与传热能力。本实施例四在热管10c处于蒸发段110c在上的抗重力工作状态时更具优势。

[0088]

实施例五:

[0089]

请参阅图14至图16。图14为根据本发明第五实施例所述的热管的剖面示意图;图15为沿图14的15-15割面线所绘示的剖面示意图;图16为沿图14的16-16割面线所绘示的剖面示意图。如图14至图16所示,本发明的热管10d包含管体100d、蒸发段端盖200d、冷凝段端盖300d、第一毛细芯400d和第四毛细芯700d;管体100d的内壁的轴向均匀布设多个沟槽结构101d,沟槽结构101d沿管体100d的轴向设置并横贯管体100d的长度方向上的整个内壁面,管体100d与沟槽结构101d为一体成型;管体100d上设置有蒸发段110d及冷凝段120d;二端盖,即蒸发段端盖200d和冷凝段端盖300d,分别位于管体100d的两端,用以封闭管体100d;一第一毛细芯400d,其由金属粉末通过高温烧结的方式等厚度均匀地附着于蒸发段110d的沟槽结构101d上,于蒸发段110d将液体工质蒸发汽化形成蒸汽;一第四毛细芯700d,其由金属粉末或金属编织网通过烧结方式附着于冷凝段120d的周向上的上半部分的沟槽

结构101d上,其位于管体100d内部的外露面为一平面;第四毛细芯700d与第一毛细芯400d连通,将冷凝后的工质液体回流到蒸发段110d;第四毛细芯700d的厚度大于第一毛细芯400d的厚度,第四毛细芯700d还在周向上还附着于第一毛细芯400d的上半部分。

[0090]

图14中虚线箭头的方向为工质蒸汽的流动方向,以下结合图14具体说明热管10d的工作过程。蒸发段110d吸收来自热源的热量后,将液体工质汽化为蒸汽,产生局部高压,蒸汽在压力的作用下沿中心通道向冷凝段120d流动,当蒸汽在冷凝段120d受冷凝结为液体后,蒸汽释放出汽化潜能,从而将热量传向冷凝段120d,冷凝后的工质液体通过第四毛细芯700d和沟槽结构101d回流至蒸发段110d。如此循环不已,将蒸发段110d吸收的来自热源的热量源源不断地传送至冷凝段120d,使热管10d呈现快速均温的特性从而达到传热的目的。

[0091]

本实施例五在蒸发段110d的沟槽结构101d上复合第一毛细芯400d,同时还在第一毛细芯400d的上半部分附着第四毛细芯700d,沟槽结构101d使浸润于第一毛细芯400d和蒸发段110d的第四毛细芯700d内的液体工质的蒸发表面积增大,可使第一毛细芯400d和蒸发段110d的第四毛细芯700d的毛细力更大,由金属粉末烧结而成的第一毛细芯400d和第四毛细芯700d具有非常小的毛细半径r

eff

,使其毛细力更强;同时因沟槽结构101d具有较高的渗透率k,可使工质液体回流的阻力减小,使其快速回流至整个蒸发段110d;本实施例五在冷凝段120d的沟槽结构101d上复合第四毛细芯700d,冷凝段120d的沟槽结构101d和第四毛细芯700d均作为工质液体回流的通道,沟槽结构101d的渗透率k值大,使得工质液体回流速度快;因而本实施例五使热管10d的最大传热功率q

max

得以提升。

[0092]

本实施例五因在冷凝段120d的沟槽结构101d上复合第四毛细芯700d;即使热管10d处于蒸发段110d在上的抗重力工作状态时,因第四毛细芯700d的厚度大于第一毛细芯400d的厚度,热管10d的冷凝段120d的工质液体的回流速度会增加,热管10d的蒸发段110d的蒸发速度会随之加快,这样兼顾热管10d的回流速度与传热能力。本实施例五在热管10d处于蒸发段110d在上的抗重力工作状态时更具优势。

[0093]

以上各实施例,需要说明的是:

[0094]

(1)实施例一到五,热管管体由导热材质制成,如铜、铝、碳钢、不锈钢、合金铜、金、银等;液体工质是热传递的媒介,可以是水、丙酮、氨等,根据不同的传热需要进行选择。管体的蒸发段用以热耦合于一热源(未绘示),如中央处理器或显示卡处理器,以吸收热源所产生的热量;管体的冷凝段用以热耦合于一散热鳍片(未绘示),以通过散热鳍片将热源所产生的热量排出。

[0095]

(2)实施例二、四、五因其各自的冷凝段上布置有毛细芯,且冷凝段的毛细芯厚度大于蒸发段的毛细芯厚度,在热管处于蒸发段在上的抗重力工作状态时,冷凝段的工质液体的回流速度增加,蒸发段的蒸发速度会随之加快,可兼顾热管的回流速度和传热能力,因而实施例二、四、五的抗重力性能更优;实施例一、三的冷凝段仅采用沟槽结构,更适宜用于热管处于冷凝段在上的工作状态和空间的零重力条件。沟槽结构的渗透度k值较大,当热管的冷凝区的长度在200mm以下时,其回流速度快;若热管的冷凝区的长度超过200mm,冷凝区仅采用沟槽结构就会出现回流问题,此时需要在冷凝区的沟槽结构之外复合其它毛细芯结构,包括但不限于实施例二、四、五所示的结构,以此提升冷凝后的工质液体的回流速度。

[0096]

(3)实施例一到五,热管管体的截面形状为圆形,但本发明并不以此为限,在其它实施例中,热管管体的截面形状还可以是椭圆形、矩形、扁平形或多边形中的一种。

[0097]

(4)实施例一到五,热管管体的外形为等截面,但本发明并不以此为限,在其它实施例中,热管管体的外形也可以是变截面或波纹管中的一种。

[0098]

(5)实施例一到五,热管管体的整体形状为直管型,即蒸发段、传输段和冷凝段之间互相平行布设;但本发明并不以此为限,在其它实施例中,热管管体的整体形状也可以是弯管型,即蒸发段、传输段和冷凝段之间也可不相互平行。

[0099]

(6)实施例一到五,沟槽结构的截面形状为三角形,但本发明并不以此为限,在其他实施例中,设计者可根据实际需要设计和优化沟槽结构的截面形状,也可是矩形或梯形中的一种。

[0100]

(7)实施例一到五,以毛细芯的结构为铜材质为较佳的实施方式。

[0101]

综上所述,本发明提出的热管结构,其蒸发段管体内壁开设的沟槽结构,可使附着其上的毛细芯内的液体工质的蒸发表面积增大,使毛细芯的毛细力更大;由金属粉末或金属编织网烧结而成的毛细芯,具有非常小的毛细半径r

eff

,使毛细芯的毛细力更强,同时因沟槽结构具有较高的渗透率k,可使工质液体回流的阻力减小,使冷凝后的工质液体可快速回流至蒸发段;本发明解决了单一类型毛细结构的热管的毛细力与工质液体回流阻力之间的矛盾,提高热管的传热功率;本发明具有良好的工艺重复性及可靠性,制造简单,价格便宜。

[0102]

虽然本发明以前述的诸项实施例揭露如上,然其并非用以限定本发明,任何熟习相像技艺者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,因此本发明的专利保护范围须视本说明书所附的申请专利范围所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。