1.本发明属于燃料电池技术领域,具体涉及一种质子交换膜燃料电池抗反极氮碳载体催化剂,更近一步地,还涉及该质子交换膜燃料电池抗反极氮碳载体催化剂的制备方法。

背景技术:

2.质子交换膜燃料电池是一种能够将燃料(如h2)和氧化剂(如o2)中的化学能直接转换为电能的能量转换系统,该系统的能量转换过程不受热力学上的卡诺循环限制。其工作原理是燃料(如h2)在阳极发生氧化反应生成h

和e-,h

通过质子交换膜传至阴极,e-则通过外电路流向阴极,从而使得阴极的氧化剂(如o2)与h

和e-相结合发生还原反应生成h2o。因此,质子交换膜燃料电池具有高的转换效率和清洁无污染的优点,此外,质子交换膜燃料电池还具有启动速度快、续航里程远和加氢时间短等优点。

3.近年来,质子交换膜燃料电池已经作为一种车用动力电源被应用于大巴车、货车和火车等。其中,车辆运行的稳定性和可靠性是质子交换膜燃料电池实现大规模商业化的重要保障之一。然而,在车辆启停、怠速、高功率运行、频繁加减载工况下,会使得电池阳极局部区域氢气供应不足,导致该区域没有足够的氢气进行氧化反应的进行,从而不能产生足够的电流去维持车辆运行的功率。为了维持车辆运动的功率,该区域的电位会出现显著的提升甚至超越阴极区域的电位,从而发生碳载体的氧化反应来产生足够的电流。这种阳极电位升高并超过阴极电位的现象被称为“反极”现象。其中,碳载体的氧化反应如下:

4.c 2h2o

→

co2 4h

4e-5.c h2o

→

co 2h

2e-6.在热力学上,电位高于0.2v(vs.rhe)时,碳载体的氧化反应便会发生,然而,在动力学上该反应的进行较为缓慢,这导致了该反应仅在高电位下(高于0.9v(vs.rhe))才具有显著的反应速率。因此,只有在高电位下进行快速的碳载体氧化反应才能提供足够的电流去维持车辆运行的功率。然而,碳载体的快速氧化会使得催化剂结构被严重破坏并且金属活性位点(pt纳米颗粒)脱离,同时,较高的电位会使得金属活性位点(pt纳米颗粒)发生迁移、团聚和长大,从而导致质子交换膜燃料电池的性能出现快速的衰减甚至失活。此外,在发生“反极”现象的局部区域会产生大量的热量,导致质子交换膜上形成针孔而降低开路电压,从而使得燃料电池突然停止运行,同时,针孔的形成可能会使得阳极(h2)和阴极(o2)的气体发生混合而引发火灾。

7.在发生“反极”现象的时候,采用有效的策略去维持车辆运行的功率和规避碳载体的氧化反应对于车辆运行的稳定性和可靠性是非常重要的。迄今为止,在“反极”现象出现时推动电解水氧化反应的进行既能够提供足够的电流来维持车辆运行的功率又能够抑制碳载体氧化反应的进行已经成为了抗“反极”最有效的策略之一。开发“抗反极”催化剂去促进电解水氧化反应便成为了关键。然而,在测试过程中传统的“抗反极”催化剂会发生金属活性位点的快速团聚,从而造成电解水氧化反应活性的急剧下降,这导致了传统的“抗反极”催化剂不能长期高效的抑制碳载体氧化反应的进行,造成了车辆运行的不可靠和不稳

定。因此,开发一种能够牢牢的锚定住金属活性位点的载体成为了提升“抗反极”催化剂稳定性的核心技术。

技术实现要素:

8.本发明是基于发明人对以下事实和问题的发现和认识做出的:在抗反极催化剂的相关技术中,申请号为202110700833.9的中国专利公开了一种燃料电池用抗反极催化剂及其制备方法,该专利采用纯碳粉如碳黑、乙炔黑、活性炭、碳纳米管、石墨烯或高石墨化碳球等作为载体,纯的碳载体难以与金属活性位点(氧化铱)形成较强的相互作用,从而不利于抗反极催化剂的稳定性。申请号为202010447113.1的中国专利申请公开了一种阳极催化剂、膜电极及燃料电池,该专利中采用的载体为石墨化碳,纯碳载体难以与铱钌合金形成较强的相互作用,因此,在抗反极测试过程中铱钌合金易发生迁移、团聚和长大,从而不利于抗反极的稳定性,抗反极的过程是一个电解水氧化反应进行的过程,在电解水氧化反应过程中,该专利所制备的铱钌合金的表面会被氧化为结晶度较低的铱钌复合氧化物,这种结晶度较低的铱钌复合氧化物的表面晶格氧会参与到电解水氧化反应过程中,导致铱钌复合氧化物的铱和钌原子被过度氧化成可溶性氧化物,造成铱钌合金的快速溶解和活性的急剧降低。申请号为202010046117.9的中国专利申请公开了一种燃料电池抗反极催化剂及其制备方法,该专利采用铌掺杂的二氧化钛作为载体,制备工艺复杂,难以获得均匀分散的高负载率(>40wt%)催化剂,且铌掺杂的二氧化钛电导率低不利于电化学反应的发生。

9.目前,抗反极催化剂的失效机理尚不明确,本发明人通过大量实验发现,碳负载铱基抗反极催化剂的失效原因与碳载体和铱基化合物间的弱相互作用以及铱基化合物颗粒团聚相关。现有技术通常采用铱基化合物负载在纯碳载体或者金属氧化物载体上作为质子交换膜燃料电池抗反极催化剂。然而,采用这两种载体存在以下问题:(1)纯碳载体与铱基化合物之间的相互作用较弱,不能在反应过程中有效的抑制铱基化合物的团聚,从而使造成催化剂的稳定性快速下降;(2)纯碳载体和金属氧化物载体上的铱基化合物主要负载于外表面,在反应过程中,颗粒间缺少物理阻碍,从而易发生迁移和团聚,造成催化剂的稳定性快速下降;(3)高温热处理会造成氮碳材料的团聚,从而不利于金属活性位点的均匀负载;(4)传统造孔剂经过高温热解产生的气体分子会破坏碳材料结构,易造成结构坍塌,并且难以控制孔径大小;(5)金属氧化物载体的导电性较差,从而导致催化剂的活性较低。

10.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种质子交换膜燃料电池抗反极氮碳载体催化剂及其制备方法,能够有效抑制铱基化合物的迁移和团聚,提升了催化剂的稳定性,使催化剂具有高活性和高稳定性的优异性能,显著减缓了质子交换膜燃料电池汽车在启停、怠速、高功率运行、频繁加减载等工况下阳极出现的碳腐蚀问题,增加了电池的工作寿命,保障了车辆运行的可靠性。

11.本发明实施例的质子交换膜燃料电池抗反极氮碳载体催化剂的制备方法,其包括如下步骤:

12.a、将过渡金属盐、氮源和碳源溶于第一分散剂中,得到掺氮金属有机骨架;

13.b、将所述掺氮金属有机骨架与复合造孔剂溶于第二分散剂,混合搅拌,经干燥后置于第一烧结气氛中进行烧结处理,得到载体多孔金属氮碳材料,其中,所述复合造孔剂包括第一造孔剂和第二造孔剂,所述第一造孔剂包括氯化铵、碳酸铵、硫酸铵、碳酸氢铵中的

至少一种;第二造孔剂包括氯化钠、氯化钾、氯化锂、氯化铷、氯化铯、硫酸钠、硫酸钾、硫酸锂、硫酸铷、硫酸铯、硝酸铷、硝酸铯、碳酸氢钠、碳酸氢钾、碳酸铷、碳酸铯中的至少一种;

14.c、将所述多孔金属氮碳材料和贵金属前驱体加入第三分散剂中进行加热处理,干燥后,置于第二烧结气氛进行烧结处理,制得抗反极催化剂。

15.本发明实施例的质子交换膜燃料电池抗反极氮碳载体催化剂的制备方法带来的优点和技术效果,1、本发明实施例中,采用金属氮碳材料作为载体,金属氮碳材料具有丰富的氮元素,这些掺杂的氮元素能够显著提升载体与贵金属活性组分之间的相互作用,从而抑制贵金属化合物的迁移、团聚和长大,进而显著提升催化剂的稳定性;2、本发明实施例中,引入复合造孔剂与掺氮金属有机骨架进行混合与高温烧结,制备得到多孔金属氮碳材料,这些多孔结构既能够利用内部空间去负载贵金属化合物从而提升负载量,有利于降低膜电极中催化剂层的厚度,更能够利用孔道的“限域”作用去有效抑制贵金属化合物的迁移和团聚,从而显著提升催化剂的稳定性;3、本发明实施例中,引入的复合造孔剂由第一造孔剂和第二造孔剂组合而成,第一造孔剂通过煅烧生成小分子气体,形成一定的孔道结构,为第二造孔剂的渗入提供了通道,第二造孔剂在煅烧过程中变成熔融盐,可以对催化剂进行包裹从而防止其在高温下发生团聚,并且可以渗入到由第一造孔剂所形成的孔道结构中,维持催化剂孔道结构的稳定,并且复合造孔剂所采用的物质是水溶性的,易于清洗;4、本发明实施例中,通过高温烧结获得的多孔金属氮碳材料具有高度石墨化的性质,从而具有较高的导电性和结构稳定性,此外,多孔金属氮碳材料中掺杂的过渡金属元素不仅可以调节氮碳载体的结构性质,而且能够有效的调节贵金属化合物的电子结构,从而有利于催化活性的提升;5、本发明实施例的方法,制得的抗反极催化剂性能优异,抗反极时间达300分钟以上;6、本发明实施例中,采用的原料成本低且来源广泛,合成工艺路线简单,适用于工业化生产。

16.在一些实施例中,所述步骤a中,所述过渡金属盐包括钴盐、镍盐、锰盐、铜盐、锌盐和铁盐中的至少一种;所述氮源包括2-甲基咪唑、三亚乙基二胺、壳聚糖、双氰胺、甲酰胺、尿素、吡咯中的至少一种;所述碳源包括均苯三甲酸、对苯二甲酸、葡萄糖、硫脲、植酸中的至少一种。

17.在一些实施例中,所述过渡金属盐包括硝酸钴、乙酰丙酮钴、钴钛菁、氯化钴、硝酸镍、乙酰丙酮镍、镍钛菁、氯化镍、硝酸锰、乙酰丙酮锰、氯化锰、硝酸铜、乙酰丙酮铜、氯化铜、硝酸锌、氯化锌、氯化铁、硝酸铁、乙酰丙酮铁、铁钛菁中的至少一种;

18.在一些实施例中,所述步骤b中,所述第一造孔剂和第二造孔剂的质量比为1:1-1:20,优选为1:3-1:12;所述掺氮金属有机骨架与复合造孔剂的质量比1:0.1-1:20,优选为1:1-1:5。

19.在一些实施例中,所述第一分散剂包括甲醇、异丙醇、苯甲醇、乙醇、n,n-二甲基甲酰胺、甲酰胺、水中的至少一种;所述第二分散剂包括水、异丙醇、甲醇、丙酮、乙醇中的至少一种;所述第三分散剂包括水、甲醇、乙醇、苯甲醇、异丙醇、乙二醇中的至少一种。

20.在一些实施例中,所述步骤c中,所述贵金属前驱体包括铱前驱体和钌前驱体中的至少一种。

21.在一些实施例中,所述贵金属前驱体包括氯铱酸、氯化铱、氯铱酸铵、乙酰丙酮铱、氯铱酸钠、氯亚铱酸铵、氯亚铱酸钾、氯铱酸钾、氯化钌、氯钌酸铵、亚硝酰基硝酸钌、乙酰丙

酮钌、氯钌酸钾中的至少一种。

22.在一些实施例中,所述贵金属前驱体中含铱前驱体和含钌前驱体的摩尔比为0.1:4-4:0,优选为2:2-3.5:0.5。

23.在一些实施例中,所述步骤b中,所述第一烧结气氛包括氮气、氩气、氢气中的至少一种,所述第一烧结温度为800-1100℃,烧结时间为0.5-8小时,优选为2-6小时;所述步骤c中,所述第二烧结气氛包括氮气、氩气、氢气中的至少一种,所述第二烧结温度为150-800℃,优选为300-600℃,烧结时间为0.5-8小时,优选为2-5小时。

24.在一些实施例中,所述步骤b中,在烧结得到多孔金属氮碳材料后还包括酸洗和水洗步骤:将所述多孔金属氮碳材料用超纯水洗涤,之后将其放入30-95℃酸性水基溶液内分散并搅拌6-48小时,用超纯水再次洗涤至滤液的ph值为中性,进行干燥处理;其中,所述酸性水基溶液包括硫酸、硝酸、甲酸、盐酸、高氯酸水溶液中的至少一种,所述酸性水基溶液的ph值小于等于2;所述步骤c中,在第二烧结气氛烧结处理后,还包括第三烧结气氛烧结处理,烧结温度为150-600℃,优选为150-350℃,烧结时间为0.5-6小时,优选为1-4小时,所述第三烧结气氛包括氮气、氩气、空气、氢气、氧气中的至少一种。

25.在一些实施例中,所述步骤b中,所述混合搅拌温度为25-90℃;所述步骤c中,所述加热温度为25-180℃,加热时间为0.5-36小时,优选地,当所述加热处理温度为25-80℃时,加热时间为8-24小时;当所述加热处理温度为80-160℃时,加热时间为4-8小时;当所述加热处理温度为160-180℃时,加热时间为2-4小时。

26.本发明实施例还提供了一种质子交换膜燃料电池抗反极氮碳载体催化剂,其采用本发明实施例的方法制得。本发明实施例的催化剂,采用多孔金属氮碳材料为载体,其具有丰富的氮元素,能与贵金属化合物形成较强的相互作用,有效抑制了贵金属化合物的迁移和团聚,提升了催化剂的稳定性,并且,采用复合造孔剂形成的多孔结构既能够利用内部空间去负载贵金属化合物从而提升负载量,有利于降低膜电极中催化剂层的厚度,更能够利用孔道的“限域”作用去有效抑制贵金属化合物的迁移和团聚。本发明实施例的催化剂具有高活性和高稳定性,抗反极时间可以高达300分钟以上,性能优异。

27.在一些实施例中,所述载体多孔金属氮碳材料为笼状结构。

28.在一些实施例中,所述载体多孔金属氮碳材料的孔径为3-8nm,优选为4-8nm,孔容为0.5-2cm3/g。

29.在一些实施例中,所述载体中氮含量为0.1-20wt%,优选为8.5-13.5wt%。

30.在一些实施例中,所述催化剂中贵金属化合物的粒径为1-6nm,优选为2-3.5nm。

31.在一些实施例中,所述载体中过渡金属含量为0.1-5wt%,优选为1-3wt%。

附图说明

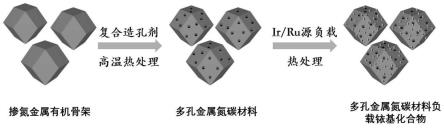

32.图1是本发明实施例的质子交换膜燃料电池抗反极氮碳载体催化剂制备方法的示意图;

33.图2是实施例1制得的(a)掺氮金属有机骨架和(b)多孔金属氮碳材料的tem图,其中,a为掺氮金属有机骨架,b为多孔金属氮碳材料;

34.图3是实施例1-5制得的催化剂、商业碳载氧化铱和商业氧化铱的电化学析氧反应活性曲线。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.如图1所示,本发明实施例的质子交换膜燃料电池抗反极氮碳载体催化剂的制备方法,其包括如下步骤:

37.a、将过渡金属盐、氮源和碳源溶于第一分散剂中,得到掺氮金属有机骨架;

38.b、将所述掺氮金属有机骨架与复合造孔剂溶于第二分散剂,混合搅拌,经干燥后置于第一烧结气氛中进行烧结处理,得到载体多孔金属氮碳材料,其中,所述复合造孔剂包括第一造孔剂和第二造孔剂,所述第一造孔剂包括氯化铵、碳酸铵、硫酸铵、碳酸氢铵中的至少一种;第二造孔剂包括氯化钠、氯化钾、氯化锂、氯化铷、氯化铯、硫酸钠、硫酸钾、硫酸锂、硫酸铷、硫酸铯、硝酸铷、硝酸铯、碳酸氢钠、碳酸氢钾、碳酸铷、碳酸铯中的至少一种;

39.c、将所述多孔金属氮碳材料和贵金属前驱体加入第三分散剂中进行加热处理,干燥后,置于第二烧结气氛进行烧结处理,制得抗反极催化剂。

40.本发明实施例的质子交换膜燃料电池抗反极氮碳载体催化剂的制备方法中,采用金属氮碳材料作为载体,金属氮碳材料具有丰富的氮元素,这些掺杂的氮元素能够显著提升载体与贵金属活性组分之间的相互作用,从而抑制贵金属化合物的迁移、团聚和长大,进而显著提升催化剂的稳定性;本发明实施例中,引入复合造孔剂与掺氮金属有机骨架进行混合与高温烧结,制备得到多孔金属氮碳材料,这些多孔结构既能够利用内部空间去负载贵金属化合物从而提升负载量,有利于降低膜电极中催化剂层的厚度,更能够利用孔道的“限域”作用去有效抑制贵金属化合物的迁移和团聚,从而显著提升催化剂的稳定性;本发明实施例中,引入的复合造孔剂由第一造孔剂和第二造孔剂组合而成,第一造孔剂通过煅烧生成小分子气体,形成一定的孔道结构,为第二造孔剂的渗入提供了通道,第二造孔剂在煅烧过程中变成熔融盐,可以对催化剂进行包裹从而防止其在高温下发生团聚,并且可以渗入到由第一造孔剂所形成的孔道结构中,维持催化剂孔道结构的稳定,并且复合造孔剂所采用的物质是水溶性的,易于清洗;本发明实施例中,通过高温烧结获得的多孔金属氮碳材料具有高度石墨化的性质,从而具有较高的导电性和结构稳定性,此外,多孔金属氮碳材料中掺杂的过渡金属元素不仅可以调节氮碳载体的结构性质,而且能够有效的调节贵金属化合物的电子结构,从而有利于催化活性的提升;本发明实施例的方法,制得的抗反极催化剂性能优异,抗反极时间达300分钟以上;本发明实施例中,采用的原料成本低且来源广泛,合成工艺路线简单,适用于工业化生产。

41.在一些实施例中,所述步骤a中,所述过渡金属盐包括钴盐、镍盐、锰盐、铜盐、锌盐和铁盐中的至少一种,优选为包括硝酸钴、乙酰丙酮钴、钴钛菁、氯化钴、硝酸镍、乙酰丙酮镍、镍钛菁、氯化镍、硝酸锰、乙酰丙酮锰、氯化锰、硝酸铜、乙酰丙酮铜、氯化铜、硝酸锌、氯化锌、氯化铁、硝酸铁、乙酰丙酮铁、铁钛菁中的至少一种;所述氮源包括2-甲基咪唑、三亚乙基二胺、壳聚糖、双氰胺、甲酰胺、尿素、吡咯中的至少一种;所述碳源包括均苯三甲酸、对苯二甲酸、葡萄糖、硫脲、植酸中的至少一种。本发明实施例中,如果氮源中含有碳元素,也可以不再引入碳源或者降低碳源的含量。本发明实施例中,所述的碳源、氮源和过渡金属盐,采用的原料价格低廉易得,易于工业应用。

42.在一些实施例中,所述步骤b中,所述第一造孔剂和第二造孔剂的质量比为1:1-1:

20,优选为1:3-1:12;所述掺氮金属有机骨架与复合造孔剂的质量比1:0.1-1:20,优选为1:1-1:5。本发明实施例中,优选了第一造孔剂和第二造孔剂的质量比,有利于足够的第二造孔剂去维持催化剂结构的稳定从而避免了催化剂的团聚和结构的坍塌,同时,使足够量的第一造孔剂能去形成一定孔道结构,有利于第二造孔剂充分渗入到催化剂孔道结构中从而形成具有较大且合适尺寸的多孔结构。本发明实施例中,进一步优选了掺氮金属有机骨架与复合造孔剂的质量比,有利于形成有效的孔道结构,造成适宜的孔径有利于发挥“限域”作用,避免了采用过多造孔剂造成载体结构不稳定以及酸洗时结构的坍塌。

43.在一些实施例中,所述第一分散剂包括甲醇、异丙醇、苯甲醇、乙醇、n,n-二甲基甲酰胺、甲酰胺、水中的至少一种;所述第二分散剂包括水、异丙醇、甲醇、丙酮、乙醇中的至少一种;所述第三分散剂包括水、甲醇、乙醇、苯甲醇、异丙醇、乙二醇中的至少一种。本发明实施例中,对于各步骤中采用的分散剂没有特别限制,只要能够实现材料的充分分散即可。

44.在一些实施例中,所述步骤c中,所述贵金属前驱体包括铱前驱体和钌前驱体中的至少一种;优选地,所述贵金属前驱体包括氯铱酸、氯化铱、氯铱酸铵、乙酰丙酮铱、氯铱酸钠、氯亚铱酸铵、氯亚铱酸钾、氯铱酸钾、氯化钌、氯钌酸铵、亚硝酰基硝酸钌、乙酰丙酮钌、氯钌酸钾中的至少一种。进一步优选地,所述贵金属前驱体中含铱前驱体和含钌前驱体的摩尔比为0.1:4-4:0,优选为2:2-3.5:0.5。本发明实施例中,由于采用的载体为多孔金属氮碳材料,其性能优异,结构稳定,能够有效避免负载的贵金属化合物迁移、团聚和长大,使制得催化剂具有高活性和高稳定性的优异性能,同时,钌和铱原子的晶格常数接近,易形成结构稳定的铱钌复合化合物,因此,贵金属前驱体可以引入稳定性不如铱而活性更优的含钌前驱体,将一定量的钌掺杂到铱基化合物中形成铱钌复合化合物,解决了铱化合物活性低的问题,并且由于铱的价格昂贵,约为钌的5-10倍,实现了大幅度降低催化剂的成本。

45.在一些实施例中,所述步骤b中,所述第一烧结气氛包括氮气、氩气、氢气中的至少一种,所述第一烧结温度为800-1100℃,烧结时间为0.5-8小时,优选为2-6小时;所述步骤c中,所述第二烧结气氛包括氮气、氩气、氢气中的至少一种,所述第二烧结温度为150-800℃,优选为300-600℃,烧结时间为0.5-8小时,优选为2-5小时。本发明实施例中,第一烧结温度,有利于将掺氮金属有机骨架进行碳化以及同时发生碳的石墨化。本发明实施例中,进一步优选了第二烧结温度,既有利于充分还原贵金属铱前驱体和钌前驱体从而实现载量的可控,又能提升贵金属铱基化合物的结晶度从而促进稳定性和抗酸性,更能增强多孔金属氮碳材料载体与铱基化合物之间的相互作用。

46.在一些实施例中,所述步骤b中,在烧结得到多孔金属氮碳材料后还包括酸洗和水洗步骤:将所述多孔金属氮碳材料用超纯水洗涤,之后将其放入30-95℃酸性水基溶液内分散并搅拌6-48小时,用超纯水再次洗涤至滤液的ph值为中性,进行干燥处理;其中,所述酸性水基溶液包括硫酸、硝酸、甲酸、盐酸、高氯酸水溶液中的至少一种,所述酸性水基溶液的ph值小于等于2。本发明实施例中,优选采用了酸洗处理,酸洗过程可以有效去除多孔金属氮碳材料中可能存在的过渡金属、na

、k

、rb

、cs

、so

42-和cl-等杂质,从而降低这些杂质对膜电极关键零部件的影响。

47.在一些实施例中,所述步骤c中,在第二烧结气氛烧结处理后,还包括第三烧结气氛烧结处理,烧结温度为150-600℃,优选为150-350℃,烧结时间为0.5-6小时,优选为1-4小时,所述第三烧结气氛包括氮气、氩气、空气、氢气、氧气中的至少一种。本发明实施例中,

优选进一步增加了第三烧结处理并优选了烧结温度,使负载的贵金属铱基化合物转化成高结晶度的贵金属铱基氧化物从而提升催化剂的结构稳定性,并且可以去除催化剂表面残留的有机物和不定型碳。

48.在一些实施例中,所述步骤b中,所述混合搅拌温度为25-90℃。本发明实施例中,优选了掺氮金属有机骨架和复合造孔剂的混合分散温度,有利于促进二者在第二分散剂中充分混合分散。

49.在一些实施例中,所述步骤c中,所述加热温度为25-180℃,加热时间为0.5-36小时,优选地,当所述加热处理温度为25-80℃时,加热时间为8-24小时;当所述加热处理温度为80-160℃时,加热时间为4-8小时;当所述加热处理温度为160-180℃时,加热时间为2-4小时。本发明实施例中,优选了多孔金属氮碳材料和贵金属前驱体的加热处理温度和时间,有利于贵金属在载体上的均匀负载。

50.本发明实施例还提供了一种质子交换膜燃料电池抗反极氮碳载体催化剂,其采用本发明实施例的方法制得。本发明实施例的催化剂,采用多孔金属氮碳材料为载体,其具有丰富的氮元素,能与贵金属化合物形成较强的相互作用,有效抑制了贵金属化合物的迁移和团聚,提升了催化剂的稳定性,并且,采用复合造孔剂形成的多孔结构既能够利用内部空间去负载贵金属化合物从而提升负载量,有利于降低膜电极中催化剂层的厚度,更能够利用孔道的“限域”作用去有效抑制贵金属化合物的迁移和团聚。本发明实施例的催化剂,贵金属化合物的负载量可以达到30%以上,具有高活性和高稳定性,抗反极时间可以高达300分钟以上,性能优异。

51.在一些实施例中,所述载体多孔金属氮碳材料为笼状结构。

52.在一些实施例中,所述载体多孔金属氮碳材料的孔径为3-8nm,优选为4-8nm,孔容为0.5-2cm3/g。本发明实施例中,优选了载体的孔径,过小的孔径不利于贵金属铱基化合物的高载量负载,过大的孔径则不能有效的起到“限域”作用。

53.在一些实施例中,所述载体中氮含量为0.1-20wt%,优选为8.5-13.5wt%。本发明实施例中,优选了载体中的氮含量,有利于使载体与铱基化合物形成有效的相互作用,同时保证了催化剂的导电性。

54.在一些实施例中,所述催化剂中贵金属化合物的粒径为1-6nm,优选为2-3.5nm。本发明实施例中,优选了抗反极催化剂中贵金属铱基化合物的尺寸,既保证了催化剂具有优异的活性又具有优异的稳定性,如果尺寸过小,将会使铱基化合物颗粒具有较大的表面能,从而更容易发生团聚,导致稳定性下降,如果尺寸过大,则铱基化合物的比表面积变小,使其暴露的活性位点数目减小,从而导致活性下降。

55.在一些实施例中,所述载体中过渡金属含量为0.1-5wt%,优选为1-3wt%。本发明实施例中,优选了载体中过渡金属含量,能够充分形成金属氮碳稳定结构,含量过低,不利于对铱基化合物起到有效的电子调节作用,含量过高,则不利于完全形成金属氮碳结构,导致过渡金属团簇和/或颗粒的出现,在酸性环境下会发生溶解,从而形成杂质离子,影响抗反极性能。

56.下面结合实施例和附图详细描述本发明。

57.实施例1

58.(1)将硝酸锌和硝酸钴溶于甲醇中,并加入到含有2-甲基咪唑的甲醇中,搅拌混

合,洗涤和干燥后制得掺氮金属有机骨架;

59.(2)将掺氮金属有机骨架与氯化铵和氯化钠组成的复合造孔剂溶于水,其中,金属有机骨架与复合造孔剂的质量比为1:5,氯化铵和氯化钠的质量比为1:6,在90℃下充分搅拌混合,旋蒸干燥研磨后,在氮气气氛中900℃下烧结处理3小时,制得载体多孔金属氮碳材料,其中,氮含量为12.8%,锌含量为0%(zn原子高温下蒸发),钴含量为2%,将多孔金属氮碳材料先用超纯水洗涤,之后将其放入60℃、ph=2的硝酸水溶液内分散,并充分搅拌24小时,最后用超纯水再次洗涤至滤液的ph值为中性,随后进行干燥处理;

60.(3)将摩尔比为3:1的氯铱酸和氯化钌与多孔金属氮碳材料加入到装有乙二醇的反应器中,加热至160℃,并维持4小时,干燥后置于氮气气氛中在300℃下烧结处理3小时,之后再将第二气氛烧结后的样品置于空气气氛中在300℃下烧结处理3小时,制得抗反极催化剂,即多孔金属氮碳材料负载铱基化合物,其中铱钌占催化剂总质量的45.6%。

61.本实施例制得的催化剂参数和性能见表1,多孔金属氮碳材料负载的铱基化合物的合成示意图见图1,金属有机骨架和多孔金属氮碳材料的tem见图2,电化学析氧反应活性曲线见图3。

62.实施例2

63.(1)氯化铁和氯化锌溶于乙醇,并加入到含有双氰胺和均苯三甲酸(二者质量比为8:2)的乙醇中,搅拌混合,旋蒸干燥后制得掺氮金属有机骨架;

64.(2)将掺氮金属有机骨架与碳酸铵和氯化钠组成的复合造孔剂溶于水,其中,金属有机骨架与复合造孔剂质量比为1:3,碳酸铵和氯化钠质量比为1:3,在60℃下充分搅拌混合,旋蒸干燥研磨后,在氩气气氛中在1100℃下烧结处理2小时,制得载体多孔金属氮碳材料,其中,氮含量为11.5%,铁含量为3%,锌含量为0%,将多孔金属氮碳材料先用超纯水洗涤,之后将其放入80℃、ph=1的硫酸水溶液内分散,并充分搅拌12小时,最后用超纯水再次洗涤至滤液的ph值为中性,随后进行干燥处理;

65.(3)将摩尔比为1:1的氯铱酸钾和氯钌酸钾与多孔金属氮碳材料加入到装有苯甲醇的反应器中,加热至140℃,并维持6小时,干燥后置于氩气气氛中在400℃下烧结处理2小时,之后再将第二气氛烧结后的样品置于氧气和氮气混合气氛中在250℃下烧结处理4小时,制得抗反极催化剂,即多孔金属氮碳材料负载铱基化合物,其中铱钌占催化剂总质量的42.9%。

66.本实施例制得的催化剂参数和性能见表1,电化学析氧反应活性曲线见图3。

67.实施例3

68.(1)将氯化锰溶于乙醇,并加入到含有吡咯和植酸(二者质量比为4:6)的乙醇中,搅拌混合,旋蒸干燥后制得掺氮金属有机骨架;

69.(2)将掺氮金属有机骨架与碳酸氢铵和氯化钾组成的复合造孔剂溶于乙醇,其中,金属有机骨架与复合造孔剂质量比1:3,碳酸氢铵和氯化钾质量比为1:6,在25℃下充分搅拌混合,旋蒸干燥研磨后,在氮气和氢气混合气氛中在800℃下烧结处理5小时,制得多孔金属氮碳材料,其中,氮含量为8.5%,锰含量为1%,将多孔金属氮碳材料先用超纯水洗涤,之后将其放入50℃、ph=1的高氯酸水溶液内分散,并充分搅拌48小时,最后用超纯水再次洗涤至滤液的ph值为中性,随后进行干燥处理;

70.(3)将摩尔比为2.5:1.5的氯化铱和氯钌酸铵与多孔金属氮碳材料加入到装有乙醇的反应器中,加热至25℃,并维持24小时,干燥后置于氩气和氢气的混合气气氛中在500

℃下烧结处理5小时,之后再将第二气氛烧结后的样品置于空气和氩气混合气气氛中在350℃下烧结处理2小时,制得抗反极催化剂,即多孔金属氮碳材料负载铱基化合物,其中铱钌占催化剂总质量的44.9%。

71.本实施例制得的催化剂参数和性能见表1,电化学析氧反应活性曲线见图3。

72.实施例4

73.(1)硝酸镍和氯化钴溶于水,并加入到含有双氰胺和葡萄糖(二者质量比为6:4)的水中,搅拌混合,旋蒸干燥后制得掺氮金属有机骨架;

74.(2)将掺氮金属有机骨架与硫酸铵和氯化钾组成的复合造孔剂溶于水,其中,金属有机骨架与复合造孔剂质量比1:5,硫酸铵和氯化钾质量比1:4,在50℃下充分搅拌混合,旋蒸干燥研磨后,在氩气和氢气混合气氛中在950℃下烧结处理2.5小时,制得多孔金属氮碳材料,其中,氮含量为10.2%,镍含量为1%,钴含量为3%,将多孔金属氮碳材料先用超纯水洗涤,之后将其放入95℃、ph=0.5的硫酸水溶液内分散,并充分搅拌6小时,最后用超纯水再次洗涤至滤液的ph值为中性,随后进行干燥处理;

75.(3)将摩尔比为3.5:0.5的氯铱酸钠和氯化钌与多孔金属氮碳材料加入到装有水的反应器中,加热至80℃,并维持8小时,干燥后置于氮气和氢气的混合气气氛中在600℃烧结处理2小时,之后再将第二气氛烧结后的样品置于空气和氮气混合气氛中在325℃下烧结处理3小时,制得抗反极催化剂,即多孔金属氮碳材料负载铱基化合物,其中铱钌占催化剂总质量的46.7%。

76.本实施例制得的催化剂参数和性能见表1,电化学析氧反应活性曲线见图3。

77.实施例5

78.(1)将铁钛菁溶于水,并加入到含有双氰胺和植酸(二者质量比为5:5)的水中,搅拌混合,旋蒸干燥后制得掺氮金属有机骨架;

79.(2)将掺氮金属有机骨架与氯化铵和碳酸铯组成的复合造孔剂溶于甲醇,其中,金属有机骨架与复合造孔剂质量比1:1,氯化铵和碳酸钠质量比为1:10,在30℃下充分搅拌混合,旋蒸干燥研磨后,在氩气气氛中在850℃烧结处理6小时,制得载体多孔金属氮碳材料,其中,氮含量为9.7%,铁含量为2.5%,将多孔金属氮碳材料先用超纯水洗涤,之后将其放入30℃、ph=1的盐酸水溶液内分散,并充分搅拌48小时,最后用超纯水再次洗涤至滤液的ph值为中性,随后进行干燥处理;

80.(3)将摩尔比为2:1的氯亚铱酸钾和亚硝酰基硝酸钌与多孔金属氮碳材料加入到装有乙二醇的反应器中,加热至180℃,并维持2小时,干燥后置于氮气气氛中在300℃下烧结处理2小时,之后再将第二气氛烧结后的样品置于氧气和氩气混合气氛中在300℃烧结处理3小时,制得抗反极催化剂,即多孔金属氮碳材料负载的铱基化合物,其中铱钌占催化剂总质量的45.1%。

81.本实施例制得的催化剂参数和性能见表1,电化学析氧反应活性曲线见图3。

82.实施例6

83.与实施例1的方法相同,不同之处在于没有加入硝酸钴。

84.实施例6制得的催化剂铱钌含量为44.5%,其催化剂参数和性能见表1。

85.实施例7

86.与实施例1的方法相同,不同之处在于没有加入硝酸锌。

87.实施例7制得的催化剂铱钌含量为44.9%,其催化剂参数和性能见表1。

88.实施例8

89.与实施例2的方法相同,不同之处在于将过渡金属盐氯化铁替换成乙酰丙酮铁。

90.实施例8制得的催化剂铱钌含量为44.8%,其催化剂参数和性能见表1。

91.实施例9

92.与实施例2的方法相同,不同之处在于将第二造孔剂氯化钠替换成硫酸钠。

93.实施例9制得的催化剂铱钌含量为42.7%,其催化剂参数和性能见表1。

94.实施例10

95.与实施例2的方法相同,不同之处在于步骤(3)中不加入氯钌酸钾,贵金属前驱体只采用氯铱酸钾。

96.实施例10制得的催化剂铱含量为42.5%,其催化剂参数和性能见表1。

97.对比例1

98.与实施例1的方法相同,不同之处在于步骤(2)中不加入复合造孔剂。

99.对比例1制得的催化剂铱钌含量为42.3%,其催化剂参数和性能见表1。

100.对比例2

101.与实施例1的方法相同,不同之处在于步骤(2)中掺氮金属有机骨架与复合造孔剂的质量比为1:25。

102.对比例2制得的催化剂铱钌含量为41.7%,其催化剂参数和性能见表1。

103.对比例3

104.与实施例1的方法相同,不同之处在于步骤(2)中将掺氮金属有机骨架与复合造孔剂不分散在水中,并且不进行烧结处理,而是直接进行研磨混合制得载体。

105.对比例3制得的催化剂铱钌含量为41.9%,其催化剂参数和性能见表1。

106.对比例4

107.与实施例1的方法相同,不同之处在于造孔剂中不加入氯化钠,只采用氯化铵作为造孔剂,金属有机骨架与造孔剂的质量比为1:5。

108.对比例4制得的催化剂铱钌含量为40.7%,其催化剂参数和性能见表1。

109.对比例5

110.与实施例1的方法相同,不同之处在于造孔剂中不加入氯化铵,只采用氯化钠作为造孔剂,金属有机骨架与造孔剂的质量比为1:5。

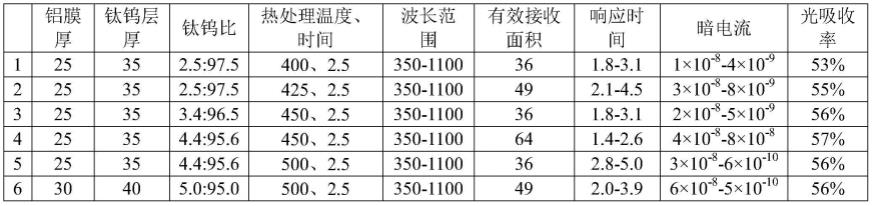

111.对比例5制得的催化剂铱钌含量为43.7%,其催化剂参数和性能见表1。

112.对比例6

113.与实施例1的方法相同,不同之处在于将2-甲基咪唑替换成三聚氰胺。

114.对比例6制得的催化剂铱钌含量为42.7%,其催化剂参数和性能见表1。

115.对比例7

116.与实施例2的方法相同,不同之处在于步骤(1)中不加入氮源双氰胺,只采用碳源均苯三甲酸。

117.对比例7制得的催化剂铱钌含量为38.7%,其催化剂参数和性能见表1。

118.对比例8

119.与实施例3的方法相同,不同之处在于步骤(2)中的第一烧结温度为400℃。

120.对比例8制得的催化剂铱钌含量为42.1%,其催化剂参数和性能见表1。

121.对比例9

122.与实施例4的方法相同,不同之处在于将步骤(3)中第二烧结温度600℃调整成1000℃。

123.对比例9制得的催化剂铱钌含量为41.5%,其催化剂参数和性能见表1。

124.对比例10

125.与实施例5的方法相同,不同之处在于步骤(1)中不加入铁钛菁。

126.对比例10制得的催化剂铱钌含量为46.1%,其催化剂参数和性能见表1。

127.表1

128.129.注:1、商业碳载氧化铱购自国外厂家,负载量为20wt%;

130.2、商业氧化铱购自国内厂家,纯氧化铱;

131.3、微晶直径是指铱基化合物的颗粒直径;

132.4、活性(电位和质量活性)是通过三电极方法测试,在氧气饱和的高氯酸电解液中进行氧析出反应测试,贵金属载量为20μg/cm

2irru

;活性指标为电流密度达到10ma/cm2时的电位以及1.53v(vs.rhe)电位下的电流密度。

133.通过表1中可以看出,同商业碳载氧化铱或氧化铱催化剂相比,实施例1-10的载体具有更大的孔径和较高的氮含量,铱基化合物具有更小的微晶直径,实施例1-10制得的催化剂展现了更低的电解水氧化反应电位、更高的质量活性以及更久的抗反极时间,抗反极时间均可以达到300min以上。特别是实施例1,同实施例7相比,加入了zn盐,zn盐能与2-甲基咪唑形成zif-8,这是一种非常稳定的金属有机骨架结构,热解过程中不易造成结构的坍塌;zn原子的加入可以将过渡金属原子相互隔开,相互远离,使过渡金属原子能够以单原子的形式存在,因此,高温热解后,zn原子蒸发,过渡金属原子因相互远离而不会团聚形成团簇或颗粒,仅会形成m-nc结构,金属团簇或颗粒在酸性介质中会被溶解,而m-nc结构具有很好的耐酸性,实施例1同没有加入zn盐的实施例7相比,能与2-甲基咪唑形成稳定结构的金属有机骨架,进一步提高了催化剂的抗反极性能。

134.对比例1中,在掺氮金属有机骨架中未加入复合造孔剂,制得的金属氮碳材料不能有效的形成较大的孔道结构,造成载体的孔径显著下降,铱基化合物只能在载体的外表面成核生长,从而导致铱微晶直径变大、电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

135.对比例2中,控制掺氮金属有机骨架与复合造孔剂的质量比为1:25,过多的复合造孔剂的引入造成了载体的孔径过大,从而不能有效的起到“限域”作用,从而导致了电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

136.对比例3中,将掺氮金属有机骨架与复合造孔剂直接研磨混合,复合造孔剂不能有效的进入到金属有机骨架的孔道结构,从而不能起到有效的造孔作用,因此,导致含铱微晶直径增加、电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

137.对比例4中,不加入第二造孔剂氯化钠,由于缺少第二造孔剂,会使得多孔金属氮碳材料团聚严重和结构坍塌,造成比表面积下降,进而使制得的催化剂负载的含铱微晶直径变大、电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

138.对比例5中,不加入第一造孔剂氯化铵,由于缺少第一造孔剂,氮碳载体本身的较小的孔道结构不能使熔融的第二造孔剂氯化钠有效的渗入,造成载体孔径下降,含铱微晶直径变大、电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

139.对比例6中,将2-甲基咪唑替换成三聚氰胺,由于三聚氰胺中的氮元素含量高,导致合成的多孔金属氮碳材料中的氮含量过高,使得其导电性下降,从而导致了电解水氧化反应电位增加、质量活性下降以及抗反极时间减小。

140.对比例7中,不加入氮源双氰胺,使铱基化合物与纯碳载体间的相互作用较弱,导致了抗反极时间下降。

141.对比例8中,将步骤(2)中的第一烧结温度控制为400℃,该温度下,既不能有效的利用复合造孔剂去创造较大的孔道结构,又不能使金属骨架结构完全碳化转变为高石墨化

的碳材料,因此,造成了含铱微晶直径变大,进而电解水氧化反应活性和抗反极时间均严重下降。

142.对比例9中,将步骤(3)中的第二烧结温度控制为1000℃,该温度下,铱基化合物会发生严重的团聚现象,从而导致电解水氧化反应活性和抗反极时间严重下降。

143.对比例10中,步骤(1)中不加入过渡金属盐铁钛菁,只能形成氮碳结构,金属原子的缺失使得载体和铱基化合物的电子结构不能得到充分的调节,从而造成了电解水氧化反应活性和抗反极时间的下降。

144.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

145.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。