一种基于孔阵诱导致裂改性的硬岩tbm及其刀盘与掘进方法

技术领域

1.本发明属于硬岩隧道掘进技术领域,尤其涉及一种基于孔阵诱导致裂改性的硬岩tbm及其刀盘与掘进方法。

背景技术:

2.隧道是我国交通运输方式中一种主要的地下工程建筑物。随着我国经济的不断发展和国民对美好生活的憧憬,越来越多的山岭隧道、高海拔隧道、深埋隧道以及长大隧道亟待开拓。这也意味着隧道施工将面临众多的复杂因素影响,如高应力、低温、不利的地质条件等都会严重妨碍隧道施工。

3.岩石硬度作为隧道施工设计中的关键因素对岩石的可切割性起着关键性的影响,尤其是tbm(tunnel boring machine)硬岩掘进。当所掘进的岩体为硬岩时,刀具切割岩石时会因摩擦差生高温和高磨损,致使刀具发生严重钝化和失效现象,频繁的刀具替换会严重降低掘进效率、增加项目支出和延长工期。此外,当tbm所掘进的硬岩受到高地应力影响时,常导致岩爆灾害,严重威胁到作业人员及设备的安全。

4.综上,有必要对现有的硬岩tbm掘进方法进行改进。

技术实现要素:

5.本发明针对现有tbm硬岩掘进过程中存在的效率低、安全性能差等问题,提供一种有利于确保tbm安全、高效掘进并减少刀具磨损的基于孔阵诱导致裂改性的硬岩tbm及其刀盘与掘进方法。

6.为此,本发明实施例一方面提供的基于孔阵诱导致裂改性的硬岩tbm刀盘,包括刀盘本体、智能钻进装置和多向刚性压裂装置;

7.所述智能钻进装置包括钻杆、用于监测钻进数据的传感器以及依据钻进数据对岩石可切割性进行智能感知的智能决策单元,所述刀盘本体前端面上设有作业通道,所述钻杆能够经所述作业通道对掌子面进行钻孔操作以得到岩孔;

8.所述多向刚性压裂装置包括可伸缩推杆和刚性压裂件,所述刚性压裂件在所述钻杆从所述作业通道撤出后,通过所述可伸缩推杆的带动能够经所述作业通道伸至所述岩孔中对孔壁岩体进行压裂处理;所述刀盘本体上还设有驱动所述可伸缩推杆转动以对所述刚性压裂件的压裂位置进行调整的第一驱动件,所述刚性压裂件上设有对孔壁岩体所受地应力进行测量的地应力测量设备;

9.压裂处理时,先利用刚性压裂件对孔壁岩体各个部位进行初次预压裂处理,同时利用地应力测量设备获得孔壁岩体各个部位所受地应力情况,接着以所受地应力最小的部位作为二次压裂位置对孔壁岩体进行刚性定向压裂。

10.具体的,还包括高压注水装置,所述钻杆内设有输水通道,所述高压注水装置能够在所述钻杆再次插入所述岩孔后,通过所述输水通道将高压水注入压裂后的岩体中。

11.具体的,所述钻进数据包括钻进过程中的推动力、扭矩、转速、钻进速度。

12.具体的,所述刀盘本体后端设有旋转圆盘以及驱动旋转圆盘转动的第二驱动件,所述旋转圆盘上设有多个所述智能钻进装置和多个所述多向刚性压裂装置,所述刀盘本体上对应设有多个所述作业通道,所述旋转圆盘具有第一位置、第二位置和第三位置;其中,所述旋转圆盘位于第一位置时,多个所述智能钻进装置的钻杆与对应的所述作业通道一一对准,所述旋转圆盘位于第二位置时,多个所述多向刚性压裂装置与对应的所述作业通道一一对准;所述旋转圆盘位于第三位置时,所述智能钻进装置的钻杆和所述多向刚性压裂装置均与对应的所述作业通道错开。

13.具体的,所述作业通道的数量为四个,并以所述刀盘本体的圆心为中心呈环形阵列分布。

14.具体的,所述刚性压裂件包括相对布置的两块弧形压板以及驱动所述弧形压板顺着所述岩孔径向方向移动的驱动组件。

15.具体的,所述驱动组件包括安装座和液压缸,所述安装座布置在两块所述弧形压板之间,并与所述可伸缩推杆的前端固定连接,每块所述弧形压板通过并排设置的至少两个所述液压缸与所述安装座连接。

16.具体的,所述刀盘本体以刀盘上所布置的圆盘滚刀作为破岩工具,在破岩过程中能够实时记录tbm随掘参数,并可以根据随掘参数在掘进过程中对岩石的可切割性进行智能感知。

17.本发明实施例另一方面还提供一种采用上述基于孔阵诱导致裂改性的硬岩tbm刀盘的硬岩tbm。

18.本发明实施例另一方面还提供一种应用上述硬岩tbm的硬岩tbm掘进方法,所述掘进方法包括:使钻杆经所述作业通道对掌子面进行钻孔操作以得到岩孔,同时依据钻进数据对岩石可切割性进行智能感知,评价岩石的可切割性;

19.若岩石的可切割性被判定为易切割,则将钻杆从作业通道撤出,然后直接采用tbm刀盘进行掘进;

20.若岩石的可切割性被判定为难切割,则将钻杆从作业通道撤出,利用可伸缩推杆将刚性压裂件经所述作业通道伸至所述岩孔中,接着利用刚性压裂件对孔壁岩体各个部位进行预压裂处理,同时利用地应力测量设备获得孔壁岩体各个部位所受地应力情况,之后以所受地应力最小的部位作为二次压裂位置对孔壁岩体进行刚性定向压裂;刚性定向压裂后,撤回可伸缩推杆和刚性压裂件,再次将钻杆通过作业通道伸入钻孔内执行高压注水,使得压裂后的裂隙进一步发展并软化岩体,改善岩石的可切割性。

21.最后,将钻杆从作业通道撤出后,进行tbm刀盘掘进作业。

22.此外,当tbm掘进过程中,可对岩石的可切割性进行智能评价时,不仅可以指导tbm最优参数设计。同时,将掘进过程中得到的岩石可切割性评价结果与钻进过程得到的岩石可切割性评价结果进行对比,不断优化钻进过程的岩石可切割性评价精度。此外,根据掘进过程中的岩石可切割性评价结果还可优化刚性压裂和高压注水的参数设计。

23.与现有技术相比,本发明至少一个实施例具有如下有益效果:

24.1、以常规tbm刀盘为承托,结合智能钻进装置、多向刚性压裂装置进行隧道掘进,智能钻进装置、多向刚性压裂装置的作业通过tbm刀盘上预设的专用通道完成,其中,智能钻进装置能在岩体内形成钻孔。同时,根据钻进表现参数可智能感知岩石的可切割性,多向

刚性压裂装置可预先对难切割的硬岩岩体进行预裂,改善其可切割性,最终达到提高tbm硬岩掘进效率的目的。

25.2、压裂分为初次预压裂和二次刚性定向压裂,二次刚性定向压裂根据初次预压裂时所测量地应力情况,以最小地应力方向作为刚性压裂方向,不仅可以减少致裂岩体所需施加载荷,而且岩体在刚性压裂处理前,岩孔孔壁各处已经形成微小的预压裂纹,刚性定向压裂产生的裂隙通过这些微小的预压裂纹可以快速扩展并贯通整个岩孔孔壁岩体,达到显著改善岩体可切割性的目的。

26.3、高压注水装置在刚性压裂后执行,其将高压水注入经刚性压裂后的岩体裂隙中,能进一步软化岩体,为硬岩破碎提供联合作用,提高破岩效率,同时高压注水还具有冷却破岩刀具、降低粉尘产生量的作用。

27.4、tbm在掘进过程中能智能感知岩石的可切割性,因此将掘进过程中所得到的岩石可切割性与钻进过程中所得到的岩石可切割性进行对比,不断优化钻进过程中对岩石可切割性的评价精度。同时利用tbm在掘进过程中的岩石可切割性评价亦可指导刚性压裂和高压注水的参数设计。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明实施例提供的基于孔阵诱导致裂改性的硬岩tbm刀盘示意图;

30.图2是本发明实施例提供的智能钻进装置和刚性压裂装置布置示意图;

31.图3为本发明实施例提供的智能钻进装置通过作业通道作业示意图;

32.图4为本发明实施例提供的多向刚性压裂装置通过作业通道作业示意图;

33.图5为本发明实施例提供的基于孔阵诱导致裂改性的硬岩tbm掘进方法工艺流程图;

34.其中:1、刀盘本体;2、圆盘滚刀;3、铲斗;4、旋转圆盘;5、作业通道;6、智能钻进装置;7、刚性压裂装置;8、液压缸;9、钻杆;10、钻头;11、可伸缩推杆;12、刚性压裂件;13、进出油路;14、高压注水装置。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必

须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.参见图1和图2,一种硬岩tbm刀盘,包括刀盘本体1、智能钻进装置6和多向刚性压裂装置7,智能钻进装置6包括钻杆9、用于监测钻进数据的传感器(图中未示出)以及依据钻进数据对岩石可切割性进行智能感知的智能决策单元(图中未示出),刀盘本体1前端面上设有作业通道5,钻杆9能够经作业通道5对掌子面进行钻孔操作以得到岩孔孔阵,多向刚性压裂装置7包括可伸缩推杆11和刚性压裂件12,刚性压裂件12在钻杆9从作业通道5撤出后,通过可伸缩推杆11的带动能够经作业通道5伸至岩孔中对孔壁岩体进行压裂处理,刀盘本体1上还设有驱动可伸缩推杆11转动以对刚性压裂件12的压裂位置进行调整的第一驱动件(图中未示出),刚性压裂件12上设有对孔壁岩体所受地应力进行测量的地应力测量设备(图中未示出),压裂处理时,先利用刚性压裂件12对孔壁岩体各个部位进行初次预压裂处理,同时利用地应力测量设备获得孔壁岩体各个部位所受地应力情况,接着以所受地应力最小的部位作为二次压裂位置对孔壁岩体进行刚性定向压裂。

39.参见图2-图4,利用包括上述实施例刀盘的tbm对硬岩进行掘进时:

40.先使钻杆9经作业通道5对掌子面进行钻孔操作以得到岩孔,同时依据钻进数据利用智能决策单元对岩石可切割性进行智能感知,评价岩石的可切割性;

41.若岩石的可切割性被判定为易切割,则将钻杆9从作业通道5撤出,然后直接采用tbm刀盘进行掘进,若岩石的可切割性被判定为难切割,则将钻杆9从作业通道5撤出,利用可伸缩推杆11将刚性压裂件12经作业通道5伸至岩孔中,接着利用刚性压裂件12对孔壁岩体各个部位进行预压裂处理,同时利用地应力测量设备获得孔壁岩体各个部位所受地应力情况,之后以所受地应力最小的部位作为二次压裂位置对孔壁岩体进行刚性定向压裂;

42.最后,将刚性压裂件12从作业通道5撤出后,进行tbm刀盘掘进作业。

43.本实施例中,以常规tbm刀盘为承托,结合智能钻进装置6、多向刚性压裂装置7进行隧道掘进,智能钻进装置6、多向刚性压裂装置7的作业通过tbm刀盘上预设的专用通道完成,其中,智能钻进装置6能在岩体内形成钻孔。同时,根据钻进表现参数可智能感知岩石的可切割性,多向刚性压裂装置7可预先对难切割的硬岩岩体进行预裂,改善其可切割性,最终达到提高tbm硬岩掘进效率的目的。至于地应力测量设备的具体结构,均为现有技术,在此不再赘述。

44.另外,本实施例中,将压裂处理分为初次预压裂和二次刚性定向压裂,二次刚性定向压裂根据初次预压裂时所测量地应力情况,以最小地应力方向作为刚性压裂方向,不仅可以减少致裂岩体所需施加载荷,而且岩体在刚性压裂处理前,岩孔孔壁各处已经形成微小的预压裂纹,刚性定向压裂产生的裂隙通过这些微小的预压裂纹可以快速扩展并贯通整个岩孔孔壁岩体,达到显著改善岩体可切割性的目的。

45.参见图2和图3,在一些实施例中,该刀盘还包括高压注水装置14,钻杆9内设有输水通道,刚性压裂后高压注水装置14能够在钻杆9再次插入岩孔后,通过输水通道将高压水注入压裂后的岩体中,进一步促进刚性压裂后的裂隙发展并软化岩体,达到改善岩石的可

切割性的目的。

46.本实施例中,在对岩体进行刚性压裂后,可以利用高压注水装置14将高压水注入经刚性压裂后的岩体裂隙中,能进一步软化岩体,为硬岩破碎提供联合作用,提高破岩效率,同时高压注水还具有冷却破岩刀具、降低粉尘产生量的作用。

47.需要解释说明的是,智能钻进装置6中所布置的传感器可记录钻进过程中的推动力、扭矩、转速、钻进速度等钻进参数,利用钻进参数与破岩比能之间存在密切关系,可对岩石的可切割难易程度并进行量化表征,并将岩石的可切割性分为易切割和难切割两类。

[0048][0049]

式中,se为破岩比能,f为推动力,n为旋转速度,m为扭矩,v为钻进速度,a为钻进面积。并当se≤ampa时岩石的可切割性被定义为易切割,se》ampa时岩石的可切割性被定义为难切割,a为具体数值,通过岩芯力学实验得到岩石单轴抗压强度ucs和弹性模量e,根据破岩比能se与岩石单轴抗压强度ucs与弹性模量e建立岩石可切割性评价标准而确定。

[0050]

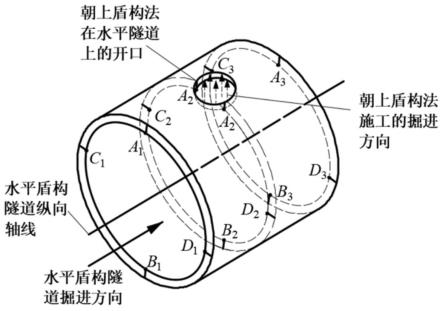

参见图3和图4,在另一些实施例中,刀盘本体1后端设有旋转圆盘4以及驱动旋转圆盘4转动的第二驱动件,旋转圆盘4上设有多个智能钻进装置6和多个多向刚性压裂装置7,刀盘本体1上对应设有多个作业通道5,旋转圆盘4具有第一位置、第二位置和第三位置;

[0051]

其中,旋转圆盘4位于第一位置时,多个智能钻进装置6的钻杆9与对应的作业通道5一一对准,旋转圆盘4位于第二位置时,多个多向刚性压裂装置7与对应的作业通道5一一对准,旋转圆盘4位于第三位置时,智能钻进装置6的钻杆9和多向刚性压裂装置7均与对应的作业通道5错开。至于第一驱动件和第二驱动件可以采用电机等现有机构,在此不再赘述。

[0052]

本实施例中,多个智能钻进装置6能在岩体内进行并向钻进,在岩体内部形成钻孔孔阵。同时,通过转动旋转圆盘4,使钻杆9和可伸缩推杆11刚好与作业通道5错位,可以保护钻杆9的钻头10或可伸缩推杆11前端的刚性压裂件12。

[0053]

具体的,作业通道5的数量为四个,并以刀盘本体1的圆心为中心呈环形阵列分布,进行方阵钻孔施工前,首先将旋转圆盘4转动30

°

,然后将钻杆9和钻头10伸出施工钻孔,钻孔形成后收回钻杆9和钻头10。然后,再以同方向将旋转圆盘4转动30

°

,使刚性压裂装置7对准作业通道5,再伸长推杆使刚性压裂件12伸入岩孔内进行压裂。压裂后将推杆和刚性压裂件12收回,再将圆盘旋转60

°

将钻杆9再次插入岩孔中,然后注入高压水进一步诱导刚性致裂后的裂隙发展。高压注水后,收回钻杆9,再将圆盘旋转60

°

,使钻杆9和可伸缩推杆11刚好与作业通道5错位,保护钻头10或刚性压裂件12。

[0054]

参见图4,可以理解的是,刚性压裂件12包括相对布置的两块弧形压板以及驱动所述弧形压板顺着所岩孔径向方向移动的驱动组件。驱动组件包括安装座(图中未示出)和液压缸8,安装座布置在两块所述弧形压板之间,并与可伸缩推杆11的前端固定连接,每块弧形压板通过并排设置的至少两个液压缸8与安装座连接,液压缸8的一端与弧形压板固定连接,另一端与安装座固定连接,液压缸8的进出油路13从可伸缩推杆11的尾端伸出,液压缸8的活塞杆的轴线垂直与岩孔的孔壁,通过液压缸8可以带动弧形压板外移挤压岩孔的孔壁使其致裂或者使弧形压板内收脱离孔壁。

[0055]

具体的,刀盘本体1以刀盘上所布置的圆盘滚刀2作为破岩工具,在破岩过程中能

够实时记录tbm随掘参数(与钻进过程类似,通过布置传感器获取),并可以根据随掘参数在掘进过程中对岩石的可切割性进行智能感知(与钻进过程类似,通过智能决策单元进行智能感知),进而指导破岩参数设计。掘进过程岩石可切割性评价类似于钻进过程,同样可根据钻进过程的破岩比能公式计算,将随掘参数代入公式得到掘进过程中的破岩比能,并将其可切割性等级划分为:se≤bmpa为易切割,se》bmpa为难切割,b为具体数值,通过岩芯力学实验得到岩石单轴抗压强度ucs和弹性模量e,根据破岩比能se与岩石单轴抗压强度ucs与弹性模量e建立岩石可切割性评价标准而确定。

[0056]

本实施例中,tbm采用智能掘进tbm,以tbm刀盘上所布置的圆盘滚刀2作为破岩工具,以铲斗3作为运载工作,能实现掘进过程的岩石可切割性智能感知,进而指导破岩参数设计,提高破岩效率。将掘进过程中与钻进过程中所感知到的岩石可切割性进行比较,不断优化钻进过程对岩石可切割性的评价精度。同时,根据掘进过程中所感知的岩石可切割性亦可优化刚性压裂和高压注水的参数设计。通过该闭环tbm掘进模式,可确保硬岩tbm掘进更加安全、高效。至于智能掘进tbm感知的岩石可切割性的具体结构,均为现有技术,在此不再赘述。

[0057]

参见图1-图5,一种应用上述tbm刀盘的硬岩tbm掘进方法,,掘进方法包括:

[0058]

首先转动旋转圆盘4,使钻杆9和钻头10对准作业通道5并将其伸出进行掌子面岩体钻孔孔阵施工和智能钻进,同时获取推动力、扭矩、转速和钻进速度等钻进数据;同时依据钻进数据对岩石可切割性进行智能感知,评价岩石的可切割性;

[0059]

若岩石的可切割性被判定为易切割,则收回钻杆9和钻头10并将旋转圆盘4旋转设定角度使智能钻进装置6与作业通道5错开,然后直接采用tbm刀盘进行掘进;

[0060]

若岩石的可切割性被判定为难切割,则执行钻孔孔阵刚性压裂,首先将旋转圆盘4旋转一定角度将刚性压裂装置7通过作业通道5伸出。然后,进行孔内初次预压裂,同时利用地应力测量设备获得孔壁岩体各个部位所受地应力情况,根据初次预压裂所获地应力情况,以岩体地应力的最小方向作为二次刚性压裂诱导岩体致裂的作用方向,转动可伸缩推杆11将刚性压裂件12调整至最小地应力方向进行刚性定向压裂;

[0061]

刚性压裂后,注入高压水进行联合诱导岩体致裂,起到进一步改善岩石的可切割性的目的,首先,将刚性压裂装置7收回,然后,旋转圆盘4使钻杆9通过作业通道5伸入已完成压裂的钻孔内进行高压水致裂;

[0062]

高压注水后收回钻杆9。然后,旋转旋转圆盘4使钻杆9和刚性压裂装置7与作业通道5发生错位,避免被切割的岩块或落石破坏钻进装置和刚性压裂装置7。最后,进行tbm刀盘掘进作业;

[0063]

智能掘进装置以tbm刀盘上所布置的圆盘滚刀2作为破岩工具,可对掘进过程的岩石可切割性进行智能感知,进而指导tbm掘进参数设计,提高破岩效率。此外,将掘进过程中与钻进过程中智能感知所得到的岩石可切割性进行比较,不断优化钻进过程对岩石可切割性的评价精度。同时,根据掘进过程中所感知的岩石可切割性亦可优化刚性压裂和高压注水的参数设计。通过该闭环tbm掘进模式,可全面改善待掘岩体的可切割性,使硬岩tbm掘进更加安全、高效。

[0064]

上述本发明所公开的任一技术方案除另有声明外,如果其公开了数值范围,那么公开的数值范围均为优选的数值范围,任何本领域的技术人员应该理解:优选的数值范围

仅仅是诸多可实施的数值中技术效果比较明显或具有代表性的数值。由于数值较多,无法穷举,所以本发明才公开部分数值以举例说明本发明的技术方案,并且,上述列举的数值不应构成对本发明创造保护范围的限制。

[0065]

同时,上述本发明如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接(例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构(例如使用铸造工艺一体成形制造出来)所取代(明显无法采用一体成形工艺除外)。

[0066]

另外,上述本发明公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。本发明提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

[0067]

上述实施例仅仅是清楚地说明本发明所作的举例,而非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里也无需也无法对所有的实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。