1.本发明涉及隧道施工技术领域,具体地说是一种用于有限空间的盾构机始发井反力装置及其施工方法。

背景技术:

2.随着国内基础建设快速发展,城市交通压力日渐增加,传统公共交通已不能满足现有需求,地铁交通逐渐成为城市规划、发展的重要方向之一。

3.随着市政施工技术的不断发展,技术革新带来全新的地铁开挖方式,从过去全断面开挖发展为盾构全机械化开挖,施工效率极大的提高。但是随之而来的相关施工问题也逐步显现,如地铁施工常常是在市区范围,车流量、人流量较大。不能因为施工而阻断交通,占道施工也只是权宜之计,更多是在有限作业空间下进行施工,不仅要求施工质量、安全,并且对施工方案以及决策等都带来较大影响。

4.伴随着盾构施工技术的快速发展,盾构机始发井所需的施工作业面积加大,在市区范围有限空间下进行施工难度较高,不仅影响正常的城市运营,而且较大的开挖面积对施工安全等也提出了更高的要求,并直接影响施工成本。

技术实现要素:

5.本发明的目的是提供一种用于有限空间的盾构机始发井反力装置及其施工方法,仅需开挖较小面积的始发井基坑即可完成反力装置的布置,能够解决现有技术中始发井需要较大的开挖面积才能够布置反力装置,对城市运营造成严重影响的技术问题。

6.为了实现上述目的,本发明采用如下技术方案。

7.一种用于有限空间的盾构机始发井反力装置,包括竖直设于始发井基坑后方坑壁处的后方排桩。

8.后方排桩靠近盾构机的一侧设有多根竖向槽钢,竖向槽钢沿后方排桩的排列方向间隔均匀排列,竖向槽钢底部插入基坑底部且与后方排桩固定连接。

9.竖向槽钢靠近盾构机的一侧水平设有多根腰梁槽钢,腰梁槽钢在竖直方向上间隔均匀排列且与竖向槽钢固定连接。

10.基坑底部设有平行于盾构机掘进方向的用于支撑盾构机的工字钢轨,工字钢轨靠近竖向槽钢的一端与竖向槽钢之间设有橡胶减震板。

11.进一步地,每根后方排桩上至多固定一根竖向槽钢,竖向槽钢通过膨胀螺栓固定在后方排桩上。

12.进一步地,每根腰梁槽钢均与所有竖向槽钢可拆卸固定连接。

13.进一步地,竖向槽钢的高度高于盾构机挖掘范围的高度,最外侧的两根竖向槽钢之间的距离大于盾构机挖掘范围的宽度。

14.进一步地,最下方的腰梁槽钢高于基坑底部的地面,最上方的腰梁槽钢的高度高于盾构机挖掘范围的顶部。

15.进一步地,竖向槽钢插入基坑底部的深度为45~55厘米。

16.进一步地,最下方的腰梁槽钢到基坑底部的距离为25~35厘米,相邻的腰梁槽钢的中心线之间的距离为45~55厘米,最上方的腰梁槽钢高于盾构机挖掘范围的顶部至少30厘米。

17.进一步地,工字钢轨平行设置两根,工字钢轨通过锚钉固定在基坑底部的地面上,工字钢轨和竖向槽钢之间的橡胶减震板的厚度为18~22厘米。

18.进一步地,基坑在盾构机掘进方向两侧的坑壁处设有多根用于支护坑壁的侧方排桩,基坑在盾构机掘进方向前方的坑壁设有用于支护坑壁的喷锚支护结构。

19.一种用于有限空间的盾构机始发井反力装置的施工方法,包括以下步骤。

20.步骤一、始发井基坑挖掘完成后,在基坑位于盾构机掘进方向后方的坑壁处贴近坑壁沿直线设置一排后方排桩对坑壁进行支护,在基坑位于盾构机掘进方向两侧的坑壁处各自贴近坑壁沿直线设置一排侧方排桩对坑壁进行支护,排桩在施工时桩体之间的间隔一致,盾构机掘进方向前方的坑壁采用喷锚支护结构进行支护。

21.步骤二、在后方排桩靠近盾构机的一侧设置多个竖向槽钢,调整相邻的竖向槽钢之间的间距相同,将多个竖向槽钢的腹板分别贴近相对应的后方排桩,保证最外侧的两根竖向槽钢之间的距离大于盾构机挖掘范围的宽度,再锤击竖向槽钢使竖向槽钢底部插入基坑底部45~55厘米深,多个竖向槽钢锤入基坑底部的深度相同,使用膨胀螺栓将竖向槽钢固定在后方排桩上。

22.步骤三、将多个腰梁槽钢水平固定连接在竖向槽钢上,每一根腰梁槽钢均与所有竖向槽钢固定连接,多个腰梁槽钢在竖直方向上均匀排列,最下方的腰梁槽钢到基坑底部的距离为25~35厘米,相邻的腰梁槽钢的中心线之间的距离为45~55厘米,最上方的腰梁槽钢高于盾构机挖掘范围的顶部至少30厘米。

23.步骤四、在基坑底部平行于盾构机掘进方向铺设两条工字钢轨,工字钢轨通过锚钉固定在基坑底部的地面上,在工字钢轨靠近竖向槽钢的一端和竖向槽钢之间放置橡胶减震板,橡胶减震板的厚度为18~22厘米。

24.采用上述技术方案后,本发明具有以下有益效果:1、本发明采用深基坑排桩对始发井基坑进行支护,在起到支护作用的同时,还与竖向槽钢和腰梁槽钢共同构成盾构机始发井反力装置,结构紧凑可靠;2、本发明中的竖向槽钢和腰梁槽钢均可重复使用,降低了施工成本。并且排桩和竖向槽钢、竖向槽钢和腰梁槽钢之间均为可拆卸固定连接,拆装便捷,节省施工时间,减轻工人劳动强度;3、工字钢轨和竖向槽钢之间加设橡胶减震板,阻断了盾构机掘进作业产生的震动通过工字钢轨传递至竖向槽钢,确保了反力装置底部结构的稳定性。

附图说明

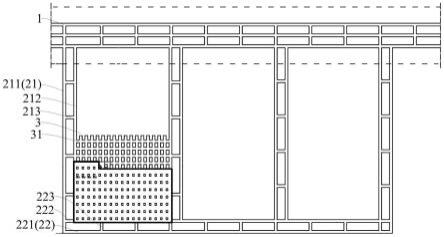

25.图1是本发明的俯视结构示意图。

26.图2是图1中b处的放大结构示意图。

27.图3是图1中c处的放大结构示意图。

28.图4是图1中d处的放大结构示意图。

29.图5是图1中e处的放大结构示意图。

30.图6是图1中a-a方向的截面示意图。

31.图7是图6中f处的放大结构示意图。

32.附图说明:1、基坑,11、后方排桩,12、侧方排桩,13、喷锚支护结构,2、盾构机,3、竖向槽钢,31、膨胀螺栓,32、直螺纹套筒,4、腰梁槽钢,41、紧固螺栓,5、工字钢轨,51、锚钉,6、橡胶减震板。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明中一种用于有限空间的盾构机始发井反力装置及其施工方法的特征和性能作进一步详细说明。

34.实施例一请参阅图1~7,一种用于有限空间的盾构机始发井反力装置,包括始发井基坑1、用于支护基坑1在盾构机2掘进方向后方坑壁的后方排桩11、设在后方排桩11靠近盾构机2一侧的竖向槽钢3、设在竖向槽钢3靠近盾构机2一侧的腰梁槽钢4和设在基坑1底部用于支撑盾构机2的工字钢轨5。

35.后方排桩11在基坑1位于盾构机2掘进方向后方的坑壁处贴近坑壁沿直线设置一排,对该处的坑壁进行支护,多个后方排桩11间隔均匀设置。

36.进一步地,基坑1在位于盾构机2掘进方向两侧的坑壁处贴近坑壁沿直线设置侧方排桩12,基坑1在位于盾构机2掘进方向前方的坑壁处设置喷锚支护结构13,后方排桩11、侧方排桩12和喷锚支护结构13共同实现对基坑1四面坑壁的支护作用。

37.后方排桩11靠近盾构机2的一侧设有多根竖向槽钢3,多根竖向槽钢3沿后方排桩11的排列方向间隔均匀排列,竖向槽钢3的底部插入基坑1的底部,且竖向槽钢3通过膨胀螺栓31固定在后方排桩11上。

38.进一步地,竖向槽钢3的底部插入基坑1底部的深度为45~55厘米,作为优选,竖向槽钢3插入基坑1底部的深度为50厘米。

39.实际施工中,每根后方排桩11上至多固定一根竖向槽钢3,竖向槽钢3的腹板贴紧后方排桩11设置,膨胀螺栓31穿过竖向槽钢3的腹板将竖向槽钢3固定连接在后方排桩11上。利用间隔均匀的后方排桩11来控制相邻的竖向槽钢3的间距一致,可以将相邻的竖向槽钢3固定在相邻的后方排桩11上,也可以将相邻的竖向槽钢3固定在相互间隔一根或者多根的后方排桩11上。作为优选,相邻的竖向槽钢3固定在相邻的后方排桩11上,保证竖向槽钢3的高排列密度,增强整体结构的稳定性。

40.特别地,竖向槽钢3的高度高于盾构机2挖掘范围的高度,最外侧的两根竖向槽钢3之间的距离大于盾构机2挖掘范围的宽度,同时最外侧的两根竖向槽钢3分别从两侧超出盾构机2挖掘范围宽度的边缘,使多根竖向槽钢3组成的平面完全覆盖盾构机2的挖掘范围。

41.腰梁槽钢4设在竖向槽钢3靠近盾构机2的一侧,腰梁槽钢4的腹板贴紧竖向槽钢3的翼板设置。多根腰梁槽钢4均水平设置且在竖直方向上间隔均匀分布,特别地,腰梁槽钢4的长度应大于盾构机2挖掘范围的宽度,每一根腰梁槽钢4均与所有竖向槽钢3可拆卸固定连接。

42.进一步地,最下方的腰梁槽钢4到基坑1底部的距离为25~35厘米,相邻的腰梁槽钢4的中心线之间的距离为45~55厘米,最上方的腰梁槽钢4高于盾构机2挖掘方位的顶部至少30厘米。作为优选,最下方的腰梁槽钢4到基坑1底部的距离为30厘米,相邻的腰梁槽钢4的中心线之间的距离为50厘米,最上方的腰梁槽钢4高于盾构机2挖掘方位的顶部35厘米。

43.实际施工中,通常预先在竖向槽钢3的腹板上两侧翼板之间,沿中心线设有若干直螺纹套筒32,通过连接螺栓41穿过腰梁槽钢4的腹板与直螺纹套筒32配合,将腰梁槽钢4与竖向槽钢3固定连接。

44.进一步地,为了便于施工,直螺纹套筒32相互间隔50厘米设置,最下方的直螺纹套筒32距离竖向槽钢3底端的距离为80厘米,腰梁槽钢4上沿中心线均匀设有多个腰型孔,用于穿过固定螺栓41 。

45.用于支撑盾构机2的工字钢轨5在基坑1底部设有两根,两根工字钢轨5均平行于盾构机2的掘进方向并且在盾构机2的中心线两侧对称布置,工字钢轨5均通过锚钉51固定在基坑1的底部,工字钢轨5靠近竖向槽钢3的一端与竖向槽钢3之间设有橡胶减震板6,用于减小盾构机进洞掘进时产生的横向剪力对竖向槽钢3的影响。

46.进一步地,工字钢轨5和竖向槽钢3之间的橡胶减震板6的厚度为18~22厘米。作为优选,橡胶减震板6的厚度为20厘米。

47.具体使用时,按照上述方案布置好反力装置,将盾构机2吊装至基坑1中,使盾构机2的行走轮落在工字钢轨5上,盾构机2的掘进方向朝向设有喷锚支护结构13的坑壁,盾构机2后方的千斤顶支撑在腰梁槽钢4上,用来为盾构机2提供向前掘进的动力,后方排桩11、竖向槽钢3和腰梁槽钢4组成的整体承受盾构机千斤顶的推进反力。

48.一种用于有限空间的盾构机始发井反力装置的施工方法,包括以下步骤。

49.步骤一、始发井基坑1挖掘完成后,在基坑1位于盾构机2掘进方向后方的坑壁处贴近坑壁沿直线设置一排后方排桩11对坑壁进行支护,在基坑1位于盾构机2掘进方向两侧的坑壁处各自贴近坑壁沿直线设置一排侧方排桩12对坑壁进行支护,排桩在施工时桩体之间的间隔一致,盾构机2掘进方向前方的坑壁采用喷锚支护结构13进行支护;步骤二、在后方排桩11靠近盾构机2的一侧设置多个竖向槽钢3,调整相邻的竖向槽钢3之间的间距相同,将多个竖向槽钢3的腹板分别贴近相对应的后方排桩11,保证最外侧的两根竖向槽钢3之间的距离大于盾构机2挖掘范围的宽度,且最外侧的两根竖向槽钢3从两侧超出盾构机2挖掘范围宽度的边缘,再锤击竖向槽钢3使竖向槽钢3底部插入基坑1底部45~55厘米深,多个竖向槽钢3锤入基坑1底部的深度相同,使用膨胀螺栓31将竖向槽钢3固定在后方排桩11上;步骤三、将多个腰梁槽钢4水平固定连接在竖向槽钢3上,每一根腰梁槽钢4均与所有竖向槽钢3固定连接,多个腰梁槽钢4在竖直方向上均匀排列,最下方的腰梁槽钢4到基坑1底部的距离为25~35厘米,相邻的腰梁槽钢4的中心线之间的距离为45~55厘米,最上方的腰梁槽钢4高于盾构机2挖掘范围的顶部至少30厘米;步骤四、在基坑1底部平行于盾构机2掘进方向铺设两条工字钢轨5,工字钢轨5通过锚钉51固定在基坑1底部的地面上,在工字钢轨5靠近竖向槽钢3的一端和竖向槽钢3之间放置橡胶减震板6,橡胶减震板6的厚度为18~22厘米。

50.实施例二

与实施例一不同的是,在实施例二中,腰梁槽钢4与竖向槽钢3通过夹板固定连接,无需在竖向槽钢3的腹板上预设直螺纹套筒32。

51.采用夹板连接,通用性更强,可以根据不同施工环境灵活调节相邻的腰梁槽钢4的竖直间距。

52.需要说明的是,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。